一种立式辊磨机传动装置控制系统的研究及设计

吴新民,王希娟

1中信重工机械股份有限公司 河南洛阳 471039

2洛阳师范学院物理与电子信息学院 河南洛阳 471934

立式辊磨机作为碾压粉磨重型设备已广泛应用于冶金、建材等行业,在工艺生产线上起着关键的作用[1]。立式辊磨机运行时,传动装置将电动机输出动力转化为低速大转矩动力的同时,又要对磨辊碾压磨盘产生的垂直载荷进行支撑。对于立式辊磨机来说,传动装置的可靠性直接影响着立式辊磨机的正常运行,因此其传动装置的可靠控制和保护就显得尤为重要。传统立式辊磨机传动装置的控制大致分为两种情况:一是作为立式辊磨机控制系统的子系统,由立式辊磨机的控制系统来控制;二是作为工艺控制系统的子系统,由工艺控制系统来控制。因无专属配套控制系统,传统立式辊磨机传动装置的调试周期较长,维护不方便,使用后期设备的升级换代、整体换型也受到一定程度的限制。基于上述原因,设计开发一套立式辊磨机传动装置配套控制系统非常必要。

1 立式辊磨机传动装置的组成

立式辊磨机传动装置由齿轮箱、液压润滑系统等组成,液压润滑系统又分为低压润滑和高压液压两部分。

1.1 齿轮箱

齿轮箱为重型螺旋圆锥齿轮和两级行星齿轮传动。电动机动力由螺旋圆锥齿轮副、内部花键传到第一级行星齿轮副,经第一级行星齿轮转架输出到第二级行星齿轮副,第二级行星齿轮转架与静压滑块支撑的推力盘相连,推力盘带动立式辊磨机磨盘转动,完成动力输出[2]。齿轮箱过程及仪表如图 1 所示。

图1 齿轮箱过程及仪表Fig.1 Gearbox process and instrument

1.2 液压润滑系统

1.2.1 低压润滑部分

液压润滑系统中的低压润滑部分由低压油泵、低压油泵电动机、双筒过滤器、水冷却器、溢流阀、截止阀、流量控制器、循环过滤泵、循环过滤泵电动机及过滤器等组成。低压润滑原理如图 2 所示。低压润滑部分工作时,低压油泵从齿轮箱下油箱吸油,经过截止阀 6 进入低压油泵,低压油从低压油泵输出进入双筒过滤器 3 过滤。双筒过滤器前设有溢流阀 5,当低压油油压高于溢流阀设定值时,溢流阀打开,低压油经溢流阀流回齿轮箱下油箱,保护了低压油泵和双筒过滤器;低压油油压正常时,低压油经双筒过滤器过滤后进入水冷却器 4,经水冷却器调温后进入流量控制器 7,之后低压油分为两路,一路到齿轮箱各轴承、齿轮润滑部位,对设备进行润滑,另一路到高压液压部分。

图2 液压润滑系统低压润滑原理Fig.2 Low-pressure lubrication principle of hydraulic lubrication system

液压润滑系统工作时,随着低压油泵的运行,循环过滤泵也要运行。循环过滤泵工作时从齿轮箱下油箱吸油,经截止阀 13 进入循环过滤泵,循环过滤泵输出的低压油经过滤器过滤后返回齿轮箱下油箱。在循环过滤泵和过滤器之间设有溢流阀,当循环过滤泵出口油压高于溢流阀设定值时,溢流阀打开,低压油经溢流阀流回齿轮箱下油箱,保护了循环过滤泵和过滤器[3]。

1.2.2 高压液压部分

液压润滑系统中的高压液压部分由 4 台高压油泵、4 台高压油泵电动机、16 个溢流阀和 16 个压力传感器等组成。高压液压原理如图 3 所示。每台高压油泵有 4 路输出,16 路输出管路上都设有溢流阀,为高压部分提供了可靠的保护。高压液压部分为恒流式液压系统,每台高压油泵恒定输出 4 路高压油分别进入各自的瓦块油囊,形成静压润滑油膜顶起磨盘载荷。油膜压力随磨盘载荷大小自我调节,只有在低压油泵运行且低压油流量正常的情况下,液压润滑系统高压液压部分的 4 台高压油泵才可运行。

图3 液压润滑系统高压液压原理Fig.3 High-pressure hydraulic principle of hydraulic lubrication system

2 传动装置控制系统的功能

根据立式辊磨机传动装置的工作原理及使用要求,其控制系统控制功能如下。

(1)操作和运行方式 控制系统具有单机调试和自动运行 2 种运行方式;操作方式有现场操作和中控操作。单机调试时,立式辊磨机传动装置内的电加热器、低压油泵电动机、循环过滤泵电动机、高压油泵电动机应能单独操作;自动运行时,上述设备应按控制逻辑自动运行。

(2)齿轮箱下油箱油温控制 液压润滑系统运行前,控制系统通过齿轮箱底部电加热器、齿轮箱下油箱温度传感器对齿轮箱下油箱的油温进行控制,使其稳定在正常设定值范围内。下油箱油温低于设定值时,控制系统自动启动电加热器;高于正常设定值时电加热器停止工作。

(3)液压润滑系统的逻辑控制 控制系统自动运行时,满足以下条件后,低压润滑部分备妥:①低压润滑部分的 3 个截止阀处于打开状态;② 齿轮箱下油箱油温处于正常设定值范围内;③低压油泵电动机、循环过滤泵电动机处于待开启状态。高压液压部分 4 台高压油泵电动机处于待开启状态时高压液压部分备妥。低压润滑部分和高压液压部分都备妥后,控制系统应有备妥信号显示和输出。启动命令发出后,低压油泵电动机开始运行。随着低压油泵电动机的运行,循环过滤泵电动机也将启动运行,经过一段时间后,若低压油流量正常,4 台高压油泵电动机同时启动,液压润滑系统进入运行状态。

(4)低压润滑部分仪表检测及控制 为了实时监测液压润滑系统低压润滑部分的运行状况,控制系统在低压润滑部分的双筒过滤器和过滤器上分别安装了压差开关,用于监测双筒过滤器和过滤器的状态;在 3 个截止阀上分别安装了检测开关,用于监测截止阀的状态;在流量控制器上安装了流量传感器,用于监测低压油流量。低压润滑部分运行时,若双筒过滤器、过滤器上的压差开关动作,控制系统应有相应的报警。随着低压油泵的运行,低压油流量逐渐升高,系统稳定运行后,流量传感器检测值应大于低压油流量低设定值;若小于低压油流量低设定值,控制系统判断液压润滑系统低压润滑部分异常,则发出相应的故障信号。

(5)高压液压部分仪表检测及控制 控制系统在液压润滑系统高压液压部分的 16 个高压管路的输出端分别设立了 16 个压力传感器,用于监测高压液压部分及 16 个推力瓦块的状态。高压油泵运行,若 16 个推力瓦块在同一水平面上,应承受相同的载荷,其油囊压力应相等,高压管路的压力检测值应相等。设备运行过程中若某一个高压管路的压力降低至低于高压油压低设定值,控制系统将以此判断该高压油路异常,控制系统会实时发出故障信号。16 个高压管路的压力检测值中的最大值与最小值的差值大于其设定值,控制系统将判定 16 个推力瓦块的水平度发生了异常,同时发出相应的故障信号。

(6)齿轮箱仪表检测及控制 齿轮箱检测仪表有:输入轴温度传感器、下油箱温度传感器、上油箱温度传感器、静压滑块轴承温度传感器和振动传感器(见图 1)。正常情况下,随着设备的运行,齿轮箱输入轴温度、上油箱油温、静压滑块轴承温度会逐渐上升,最终达到一个热平衡。设备运行过程中若上述温度超过其相应的温度设定值,说明系统异常,控制系统会发出相应的故障信号。设备正常运行时,振动传感器检测值应在设定值范围内,若超过设定值,控制系统会发出相应的故障信号。

(7)外部联锁 液压润滑系统运行正常,控制系统无故障,控制系统为主电动机提供“允许主电动机启动”信号。主电动机运行后,液压润滑系统运行正常信号消失,或控制系统有故障信号,“允许主电动机启动”信号消失,主电动机停止工作。

(8)控制系统通信 控制系统可以通过无源干接点或通信总线与中控系统通信。

综上所述,立式辊磨机传动装置控制系统检测点较多,设定值较多,控制逻辑复杂。为了满足系统控制要求,同时考虑系统的实时性、可靠性等,该控制系统采用可编程序控制器 (PLC)控制,采用触摸屏实现人机对话[4]。

3 控制系统硬件设计

立式辊磨机传动装置控制系统的控制内容包括:液压润滑系统的 1 台低压油泵电动机、1 台循环过滤泵电动机和 4 台高压油泵电动机的控制,齿轮箱底部电加热器的控制及仪表的检测及控制等。控制系统控制点数为:28 个标准模拟量输入信号、58 个开关量输入信号及 28 个开关量输出信号。

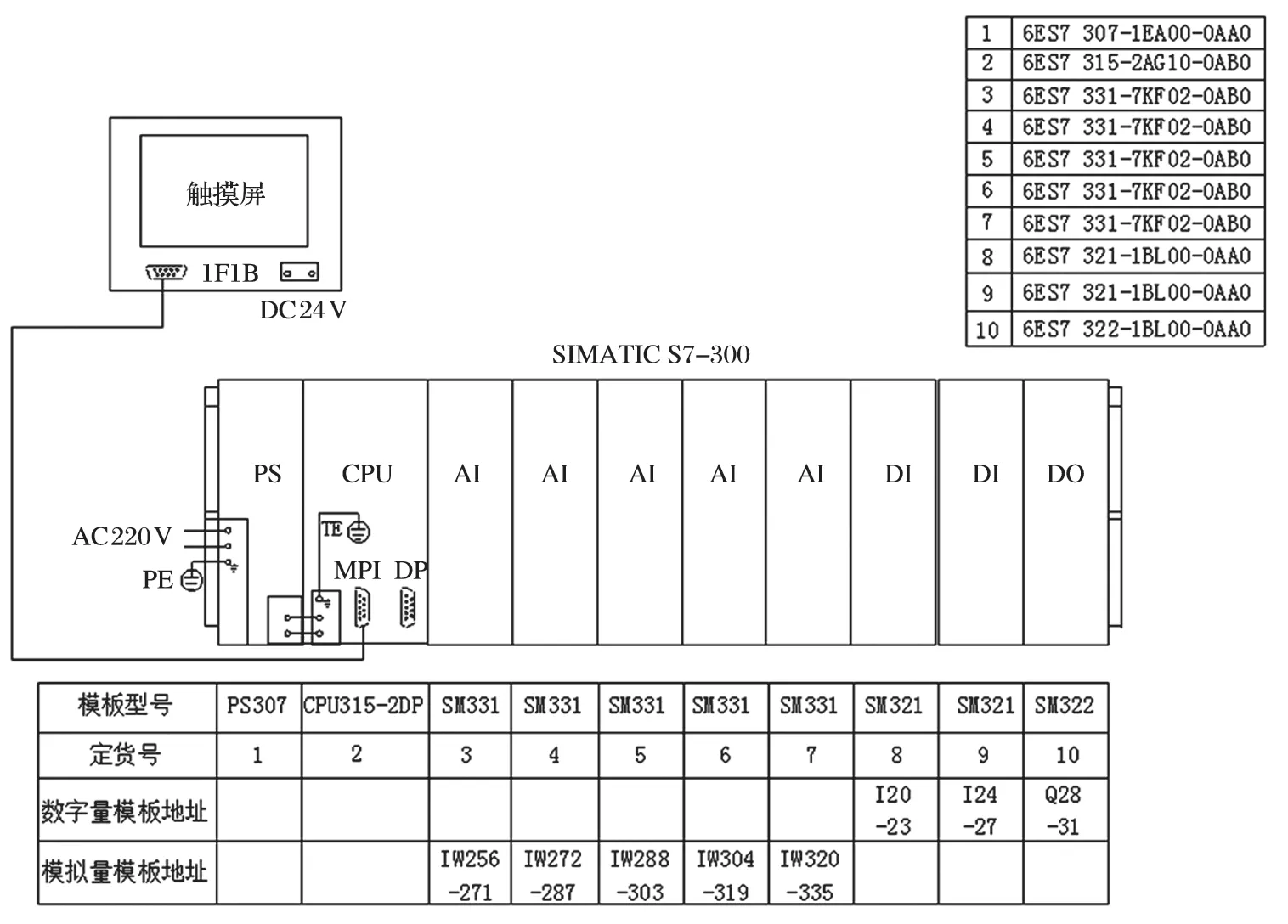

立式辊磨机传动装置控制系统选用西门子 S7-300 系列 PLC 作为控制器,以西门子 MP277、10 英寸触摸屏作人机界面[5]。立式辊磨机传动装置控制系统的中央控制器选用 CPU315-2DP。该 CPU 内置 2个串口:第一个串口支持多点接口协议,采用 MPI协议与 MP277 触摸屏通信;第二个串口支持 Profibus DP 协议与中控系统通信。CPU 外部接口选用 5 块 8通道模拟量输入模块,用于采集系统内的温度、压力、流量等标准模拟量信号;选用 2 块 32 位数字量输入模块,用于主令开关、设备状态、开关仪表状态的输入;选用 1 块 32 位数字量输出模块,用于设备的驱动、系统状态输出。其硬件配置如图 4 所示。

4 控制系统软件设计

4.1 控制系统程序设计

立式辊磨机传动装置控制系统采用西门子 Step7编程软件完成程序设计。控制程序主要包括以下内容:

(1)温度、压力、流量等标准模拟量信号量化、处理等 温度、压力、流量等传感器输出信号为标准模拟量信号,通过模/数转换器转为数字量信号进入 CPU。编程开始时,将数字量转化为十进制数后,可使编程工作变得简单,程序通俗易懂。

(2)齿轮箱下油箱油温控制 控制系统自动运行时,根据齿轮箱下油箱温度传感器检测数据,控制齿轮箱底部电加热器运行,使齿轮箱下油箱油温维持在 30~35 ℃ 的范围内。

(3)低压油泵电动机、循环过滤泵电动机及高压油泵电动机的逻辑控制 齿轮箱下油箱油温高于温度设定值,低压油泵电动机、循环过滤泵电动机、高压油泵电动机处于待开启状态,控制系统备妥。这时若发出启动命令,低压油泵电动机运行,循环过滤泵电动机也将启动运行。低压油泵电动机运行一段时间后,若低压油流正常,4 台高压油泵电动机将同时启动。

(4)系统报警及故障判断 控制系统自动运行时,CPU 实时检测控制仪表的传输数据,当数据超出设定范围时,控制系统将会发出报警和故障输出。系统主要的报警和故障判断如下:低压泵运行时,低压油流量小于 600 L/min 报警,小于 500 L/min 故障;齿轮箱振动值大于 5 mm/s 报警,大于 6.5 mm/s 故障;齿轮箱输入轴温度大于 75 ℃ 报警,大于 80 ℃ 故障;齿轮箱上油箱油温大于 65 ℃ 报警,大于 75 ℃ 故障;高压油压小于 1 MPa 报警,小于 0.8 MPa 故障;相邻油管高压油压差值大于 2 MPa 报警,大于 4 MPa 故障。

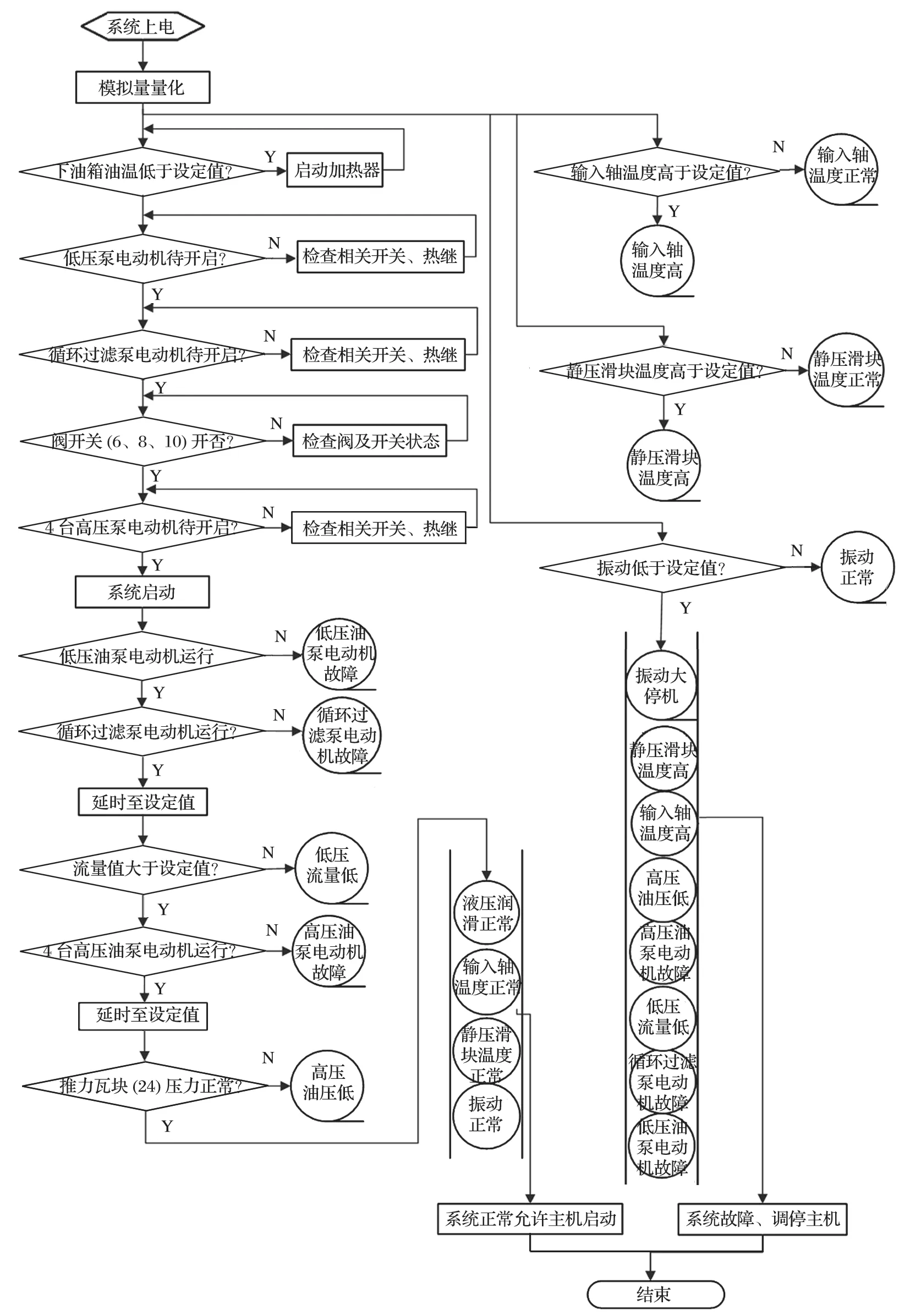

(5)外部联锁逻辑处理及输出 液压润滑系统运行正常,控制系统无故障,允许主电动机启动;反之主电动机跳停。控制系统逻辑功能如图 5 所示。

4.2 控制系统上位机画面设计

立式辊磨机传动装置控制系统通过西门子Winccflexible 编程软件完成人机界面设计,通过人机界面实时监控系统运行状况,了解控制系统实时数据[6],主要包括主画面、状态画面、报警画面、故障画面、设定值画面和趋势画面等。主画面包含了立式辊磨机传动装置控制系统的全部综合信息,如图 6所示。

图4 控制系统硬件配置Fig.4 Hardware configuration of control system

图5 控制系统逻辑功能图Fig.5 Logic function of control system

通过主画面内的导航按钮可依次进入状态画面、报警画面、故障画面、设定值画面和趋势画面。状态画面显示了低压油泵电动机和循环过滤泵电动机、高压油泵电动机和电加热器等设备的状态;报警画面、故障画面分别显示了控制系统内所有报警信息和故障信息;设定值画面中对各设定值分配了输入域,通过相应的输入域可以对立式辊磨机传动装置控制系统的运行参数进行修改;趋势画面中显示了立式辊磨机传动装置控制系统中主要压力、流量、温度等控制参数的历史趋势。通过上述画面既可以直观显示立式辊磨机传动装置控制系统的状态和信息,又可以将设定值写入系统,实现人机对话。

图6 人机界面主画面Fig.6 Main screen of human-machine interface

5 结语

采用“PLC+触摸屏”控制技术设计的立式辊磨机传动装置控制系统已在国内外多个生产现场使用。使用后证明:该控制系统可靠性高,抗干扰能力强,使用简单,维护方便,满足了设备控制要求及工艺使用要求。该控制系统的成功运行为立式辊磨机的发展起到了积极的推动作用。