从铋渣中回收碲的工业试验

罗正波,谭代娣,张圣南,李 林,李家元*

(1.郴州市金贵银业股份有限公司,湖南 郴州 423000;2.湘南学院 化学生物与环境工程学院,湖南 郴州 423000)

碲为稀散金属,常以伴生的形式赋存于金银铜铅镍等矿物中,广泛应用于冶金、石油、电子和电气、航天、军事和医药等高科技领域[1]。随着社会对碲需求量的增加以及对碲质量要求的提高,如何高效低成本地从含碲物料中分离提取碲成为了广大冶金工作者关注的焦点。目前,工业上制取碲的原料主要是电解精炼铜、镍和铅的阳极泥[2,3]。传统的方法是湿法提取碲后平板电积。旋流电积技术[4,5]是一种利用溶液旋流的工作方式对有价金属进行选择性电积的技术,通过溶液高速旋流消除浓差极化等对电积的不利因素,避免在传统电解方式中所受到的多种因素(离子浓度、析出电位、浓差极化、pH值)等的影响,从而可以通过简单的技术条件生产出高质量的金属产品。

郴州某冶炼厂铅电解产出的铅阳极泥中铋含量为5%~20%,碲含量为0.3%~0.6%,银含量为5%~10%,金含量为50g/t~200g/t,锑含量为20%~40%,铅含量为10%~20%,经侧吹炉、分银炉熔炼后产出铋渣[6]。铋渣在真空蒸馏处理过程中,铋和银以粗铋和粗银产出,经精炼后得到精铋和高纯银,而碲形成碲铅合金,以碲金属形式存在合金中,直接浸出,浸出率过低。如何高效回收该部分碲,对提高企业综合回收能力及经济效益有较大意义。本文采用真空蒸馏-加碱造渣-水浸提碲-旋流电积工艺回收铋渣中的碲,可获得纯度99.99%的碲产品,大大提高了碲的直收率,降低企业生产成本。

1 原料及设备

1.1 原料

主要以郴州某冶炼厂铅冶炼系统中产出的铋渣为原料,其主要成分见表1。

表1 铋渣主要成分

1.2 主要设备

大转炉:Ø2600×4500mm,日处理量13-15t;

真空炉:Ø1200×2000mm,日处理量15-16t;

精炼锅:Ø1280×40mm,单炉处理量为15t。

2 工艺流程

铋渣中的碲,主要以碲化铜等形式存在渣中,铋渣在造锍熔炼过程被还原为铋铅合金。铋铅合金经真空蒸馏后,高熔点物质铜金银率先与铅铋分离,碲便形成了碲铅合金。碲铅合金经加碱造渣,形成亚碲酸钠(即碲渣)和铅铋合金,碲渣经水浸提取,净化除杂后电积,产出99.99%的精碲产品。工艺流程见图1。

图1 碲回收工艺流程

3 试验结果

取生产系统产出的铋渣9t进大转炉进行熔炼,产出铅铋合金。多批次产出的铅铋合金储存备用。每次取15t铅铋合金进行真空蒸馏,所产粗铋进铋精炼系统。产出的碲合金,每次取5t进精炼锅进行造渣。造渣的效果直接影响后续浸出效果,因此,在试验中重点考察加碱造渣工序中片碱和氧化剂用量、造渣温度及造渣时间对浸出工序碲浸出率的影响。产出中间物料成分如表2所示。

浸出工序主要技术参数固定如下:液固比=3:1,浸出时间5h,浸出温度90℃。

表2 中间物料组成

3.1 片碱用量对浸出率的影响

每批次取5t碲合金进精炼锅进行造渣,固定氧化剂用量为25kg,造渣温度500℃±20℃,造渣时间30min,每批次碲渣取300kg进行浸出,固定液固比为3:1,浸出时间5h,浸出温度90℃。考察片碱用量对后续浸出率的影响。结果如图2所示。

由图2可见,造渣过程中,随着片碱加入量的增加,浸出过程中碲的浸出率也随之增加,这是由于在氧化剂的存在下,片碱与金属碲反应,生成碲酸钠,碲酸钠易溶于水。因此,碲酸钠的产率直接影响碲浸出率。当片碱的量增加到一定程度,碲的浸出率变化不大,说明碲合金中的金属碲已几乎完全转化为碲酸钠。考虑生产成本,取最佳片碱用量为20 kg/t碲合金。

3.2 氧化剂用量对浸出率的影响

每次取5t碲合金进精炼锅进行造渣,固定片碱用量为100kg,造渣温度500℃±20℃,造渣时间30min,每批次碲渣取300kg进行浸出,固定液固比为3:1,浸出时间5h,浸出温度90℃。考察氧化剂用量对后续浸出率的影响。氧化剂可用氯酸钾或氯酸钠,本项目采用氯酸钠。结果如图3所示。

由图3可见,造渣过程中,随着氧化剂加入量的增加,浸出过程中碲的浸出率也随之增加,这是由于氧化剂氯酸钠在高温下分解产生的氧气将金属碲转化为+4价的碲,氧化剂加入越多,提供的氧气越充足,碲被氧化的程度越高,越有利于后续浸出提碲。当氧化剂用量增加到一定程度时,碲的浸出率增加不大,说明此时大部分的金属碲已被氧化。因此,最佳氧化剂用量为5kg/t碲合金。

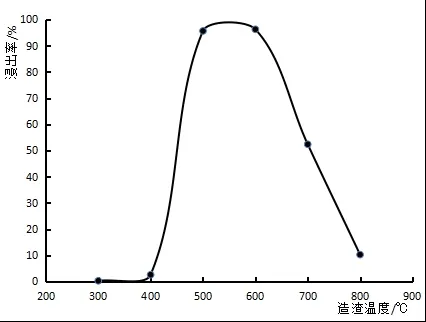

3.3 造渣温度对浸出率的影响

每次取5t碲合金进精炼锅进行造渣,固定片碱用量为100kg,氧化剂用量为25kg,造渣时间30min,每批次碲渣取300kg进行浸出,固定液固比为3:1,浸出时间5h,浸出温度90℃。考察造渣温度对后续浸出率的影响。结果如图4所示。

图4 造渣温度对浸出率的影响

由图4可见,温度过高或过低,碲的浸出率都不高,这是因为NaOH熔点为318℃,碲熔点为452℃,TeO2熔点为733℃,温度过低时,片碱和碲合金都不能熔化,不能发生反应;而温度过高时,TeO2熔解,不能与其他金属分离。因此,将造渣温度控制在500℃~600℃,可保持反应在液态进行,而反应产物呈浮渣分离。考虑能耗及生产成本,取最佳造渣温度为500℃。

3.4 造渣时间对浸出率的影响

每次取5t碲合金进精炼锅进行造渣,固定片碱用量为100kg,氧化剂用量为25kg,造渣温度500℃,每批次碲渣取300kg进行浸出,固定液固比为3:1,浸出时间5h,浸出温度90℃。考察造渣时间对后续浸出率的影响。结果如图5所示。

造渣时间即反应时间,反应时间的长短决定反应进行的程度。时间过短不利于反应的进行;时间过长,耗费能源。因此,选择最佳造渣时间为30min。

3.5 最佳造渣工序参数验证

取5t碲合金进精炼锅进行造渣,加入片碱100kg,氧化剂氯酸钠为25kg,控制温度500℃,反应30min后捞出浮渣,即碲渣。取碲渣300kg进行浸出,控制液固比为3:1,浸出时间5h,浸出温度90℃。所得浸出率为97.02%。由此可知,工艺技术参数合理。

图5 造渣时间对浸出率的影响

3.6 旋流电积提碲

郴州某冶炼厂已建旋流电积提铜项目,将该项目中的部分旋流电解槽用于电积碲工业试验。将所得浸出液净化后泵入旋流电积槽内,控制电流密度120A/m2,电积7d后开槽取样,化验结果主要成分见表3。电流效率为96.5%。

表3 旋流电积碲产品化验结果

由化验结果可知,净化后的电解液进行电积,可产出标准碲锭。

4 结论

(1)采用真空蒸馏-加碱造渣-水浸提碲-旋流电积工艺能有效回收铋渣中的碲;

(2)控制造渣工序中片碱加入量20kg/t碲合金,氧化剂加入量5kg/t碲合金,造渣温度500℃左右,造渣时间30 min,可将97%以上的金属碲转化为碲化合物,提高了碲的直收率;

(3)含碲浸出液净化后旋流电积,可得到符合标准的精碲产品,其纯度大于99.99%;

(4)采用旋流电积技术缩短了生产周期,提高了生产效率。且旋流电积技术工艺操作简单,劳动强度降低,生产环境得到改善。