甲醇羰基合成乙酸产品品质的控制方法

刘晓恒,门俊杰,刘亚波

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(以下简称龙宇煤化工)40万t/a乙酸生产装置主要包括反应系统、反应液冷却及冷凝液回收系统、精馏系统、尾气吸收系统、催化剂制备系统、产品输送装运系统、火炬系统等。生产乙酸的主要物料为CH3OH和CO,CH3OH来自一期精甲醇储罐,经泵送至乙酸反应系统,CO源自深冷分离装置,CO经高压CO压缩机提压后进乙酸反应系统。CH3OH和CO在催化剂的作用下,进行低压羰基化反应,生成的粗乙酸经精制系统的提纯,可得到99.85%的产品乙酸。反应系统和精制系统的放空气经尾气净化系统处理后,碘离子等有效组分返回系统继续参与反应,尾气送火炬系统燃烧。

1 工艺流程

龙宇煤化工乙酸装置工艺流程主要包含反应系统(反应器、闪蒸分离器)、精馏系统(洗涤塔、精馏塔、分离塔、精制塔)、吸收系统(高压吸收塔、低压吸收塔)等。工艺流程见图1。

图1 甲醇羰基合成乙酸流程

1.1 反应系统

CO与甲醇(CH3OH)进入反应器中,在铑催化剂与甲基碘、碘化氢助催化剂作用下,在温度为170~195℃,压力约2.8MPa(g)的条件下,经搅拌器搅拌,在均匀液相中反应生成乙酸,生成的粗乙酸送入闪蒸分离器后形成汽、液分离的两相,汽相含甲基碘等轻组分的粗乙酸进入精馏系统,液相含铑等催化剂的反应母液返回至反应器进行再循环反应。从反应器顶部出来的包含未反应的CO及其他副组分进入高压甲醇吸收塔进行回收。

1.2 精馏系统

来自闪蒸分离器顶部的汽相物料相继被送入洗涤塔、精馏塔、分离塔及精制塔,通过脱除乙酸甲酯、碘甲烷、水和丙酸后得到成品乙酸,被脱除的乙酸甲酯、碘甲烷、水等反应有效组分返回反应器继续参与反应,丙酸、烷烃等无用副反应产物,则被送入丙酸槽进行外售处理。

1.3 吸收系统

吸收系统主要负责尾气的处理工作,反应器汽相、精馏塔塔顶的不凝气分别进入高、低压吸收塔,通过加入甲醇洗涤的方式进行碘离子等反应有效组分的回收,不凝气排放至火炬燃烧,高、低压甲醇吸收塔塔底富含碘的富液甲醇返回至反应器进行回收反应。

2 乙酸产品质量

2.1 乙酸产品质量控制指标

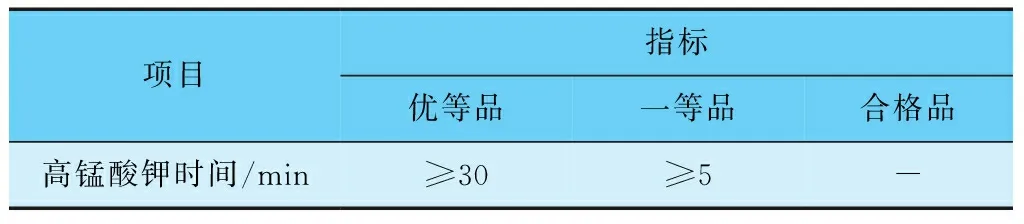

甲醇低压羰基合成乙酸工艺主副反应复杂,副产物种类较多。国家标准《工业用冰乙酸》(GB/T 1628—2008)对乙酸产品中高锰酸钾时间的技术要求见表1。

表1 工业用冰乙酸技术要求

2.2 影响产品高锰酸钾时间的原因分析

高锰酸钾时间间接反映了乙酸产品中还原性物质的含量,高锰酸钾时间越长,表明还原性物质越少,高锰酸钾时间越短,表明还原性物质越多,产品品质越差。在甲醇羰基化法合成乙酸的过程中,随着装置负荷的提升,在降低消耗的过程中,还原性物质会逐渐增多,该还原性物质主要为醛类。

2.2.1醛类物质的生成

乙醛产生的化学反应方程式如下:

[CH3CORh(CO)2I3]-+H2

→[HRh(CO)I3]-+CH3CHO

由反应机理可以看出,系统中H2含量是生成醛类物质的主要因素,而H2含量也是生成丙酸副反应的主要影响因素,因此,无论是降低乙酸产品中的丙酸含量还是提高高锰酸钾时间,均需降低H2含量,减少副反应的生成,提高产品品质。

2.2.2系统中影响H2含量的因素

(1)伴随原料一氧化碳带入。传统的一氧化碳纯化技术包括变压吸附法、膜分离法及深冷分离法。龙宇煤化工一氧化碳纯化技术采用的是法液空低温分离技术。深冷分离法又称低温精馏法,实质就是气体液化技术,利用不同气体沸点的差异进行精馏,使不同气体得到分离。由于其技术特点的原因,使得氢气极易分离,一氧化碳产品气中的氢气含量可以控制微量,这对降低原料一氧化碳中氢气的带入量是非常有利的。

龙宇煤化工一氧化碳深冷分离装置设计生产能力以一氧化碳含量100%计,冷箱的生产能力为 54 440Nm3/h。具体一氧化碳产品气体规格见表2。

表2 一氧化碳产品气体规格

(2)副反应生成。主要是通过水煤气变换副反应生成H2。其反应机理为:

[Rh(CO)2I2]-+2HI→[Rh(CO)I4]-+H2+CO

[Rh(CO)I4]-+H2O+2CO→[Rh(CO)2I2]-+CO2+2HI

总和:CO+H2O→CO2+H2

由反应机理可以看出,控制系统H2O是控制水煤气变换副反应的关键因素,而且,反应釜水浓度越低,随着闪蒸进入后系统精馏区的水含量就越低,这将大大减少精馏区的脱水负荷,从而提高精馏区的处理负荷,同时,脱水塔的蒸汽消耗也将减少,这样就有利于反应区增加甲醇投料量,乙酸产品的生产成本也将大大降低,但是,过低的水含量会破坏铑系催化剂体系的稳定性,严重时还会造成铑催化剂的沉淀,影响装置的生产稳定性及连续性。

经过调整试验,在铑系催化剂体系中添加锂盐,可在保证铑系催化剂体系稳定的前提下降低水含量,其机理如下:锂盐的加入,可以增加反应液中碘离子和乙酸根离子的含量,[Rh(CO)2I2]-与碘离子或乙酸根离子形成具有中间五面体结构的[Rh(CO)2I2L]2-(L:I-、AC-),[Rh(CO)2I2L]2-具有更强的亲核能力,提高了与甲基碘的氧化加成的反应速率,而铑/碘催化体系催化甲醇羰基化反应的控制步骤是二碘二羰基铑与甲基碘的氧化加成,从而使甲醇羰基化反应速率得到提高。同时,[Rh(CO)2I2L]2-的五面体结构,使其拥有更强的极性,从而提高其在反应体系中的溶解度,即使在低水的体系中仍能保持结构的稳定。通过实际运行数据的收集,添加锂盐后铑系催化剂系统中水含量可控制为7%~9%,相较未添加锂盐的铑系催化剂系统中水含量控制(8%~12%)有了明显改善,有效控制了水煤气变换反应,大大降低了系统H2含量。

2.2.3反应速率的影响

在装置投料初期,由于系统内催化剂含量较高而投料量偏小,造成大量副反应发生,在此阶段可以通过降低催化剂反应温度、转移部分催化剂,降低催化剂浓度、低负荷期间加快甲醇投料速度等措施,尽量减少副反应的发生。

在装置高负荷期间,由于催化剂浓度及甲醇投料量的影响,导致系统内甲基累积,而大量甲基累积也会导致高锰酸钾时间的降低。

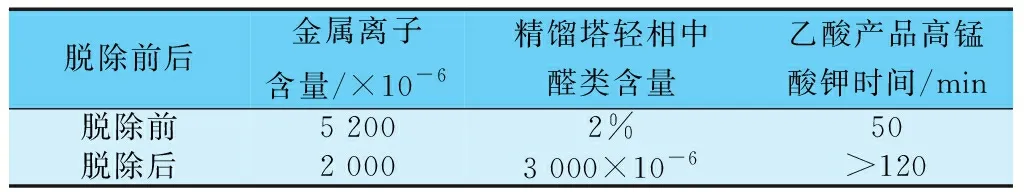

2.2.4系统内金属离子的累积

当系统内金属离子累积时,会出现大量副反应导致产品中还原性物质增多,直接影响产品高锰酸钾时间,装置在运行期间要定期分析反应母液中金属离子的含量并进行跟踪,当金属离子含量超过5 000×10-6,需要对金属离子进行脱除,保证反应母液的纯净度,以减少副反应的产生。

3 产品高锰酸钾时间不合格的处置与调整

3.1 装置的运行调整

当乙酸产品出现高锰酸钾时间不合格时,首先观察调整装置运行情况及整个催化剂体系的运行情况,在保证催化体系稳定的前提下,通过观察精馏塔轻重相分离器的分层情况、反应放空尾气中在线氢表的数值、重相返料的密度及返料量变化、产品中丙酸含量、反应系统乙酸甲酯含量等运行参数,判断副反应的情况,并通过调整铑催化剂的浓度、甲基碘及氢碘酸浓度、水含量、反应器温度等措施,减少副反应的生成。

3.2 副反应产物的脱除

3.2.1重相烷烃类的脱除

当精馏塔轻重相分离器重相碘甲烷中烷烃含量大于5%时,开启脱有机物塔,将碘甲烷中的烷烃进行脱除,脱有机物塔投入运行时,控制少量重相物料进入塔顶,经加热蒸馏及一氧化碳气提后,甲基碘返回轻重相分离器,含有烷烃的废物料从塔底部排出,进入废酸槽处理,脱有机物塔为间歇使用的塔,待碘甲烷中烷烃含量小于2%时停用。

3.2.2轻相乙醛类等的脱除

目前,乙酸行业脱除还原性杂质的方法有很多,其中应用较为普遍的是“氧化处理”法,此方法主要是利用双氧水等物质的氧化性,将含乙醛和酮类等浓度较高的乙酸物料中的还原性物质氧化生成乙酸或二氧化碳等,氧化生成的乙酸通过回收进入反应系统,达到脱除乙醛和酮等还原性物质,同时提高产品得率的目的。还有一种方法,是将含乙醛、酮类等浓度较高的乙酸物料送至装有固体强氧化剂、活性炭的吸附塔中,通过吸附将乙酸中的乙醛和酮类等还原性物质脱除。

龙宇煤化工脱除乙醛和酮类等沸点较低的轻相还原性组分的方法是结合脱醛脱酮塔与萃取工艺,其原理如下:由于乙醛和酮类等还原性物质的沸点较低,会在精馏塔的塔顶储槽内富集,乙醛和酮类等大量还原性物质存在于精馏塔液液分离器的轻相中,重相物料(主要为碘甲烷)中相对较少,返回反应器维持系统碘平衡,轻相物料(主要为乙酸、水、乙酸甲酯和部分碘甲烷)一部分返回塔顶作为精馏塔的回流,一部分返回至反应区,维持物料平衡,还有一部分进入脱醛脱酮塔,轻相物料在脱醛脱酮塔进行加热,沸点较低的醛类、酮类和甲基碘等物料进入塔顶冷凝器,冷凝成液相物料存储于塔顶储槽中,塔底的含水、乙酸的物料返回至反应系统进行回收,塔顶储槽中的物料一部分返回脱醛脱酮塔的顶部作为回流液,另一部分进入深冷器后进入再萃取塔中,在再萃取塔的底部物料为10~15℃的除盐水,浓度较高的醛、酮类还原性物料在塔中与除盐水进行换热萃取,醛、酮类物料由塔顶进入废酸槽,塔底的乙酸、除盐水回收至反应系统。脱除工艺流程见图2。

图2 醛酮类脱除工艺流程

3.2.3反应体系中金属杂质离子的脱除

一般铑系催化剂在使用一段周期后,由于管道腐蚀、外界回收反应液母液带入、甲醇进料中金属离子带入的累积等原因,造成金属杂质离子增多,导致催化剂体系活性下降,同时金属杂质离子含量的增高,会加剧醛、酮类副产物的生成,导致产品乙酸中还原性物质增多,高锰酸钾时间下降,必须进行再生处理,处理方法为用选择性金属离子树脂有选择性地脱除反应母液中的铁、镍、铬等杂质金属离子,而在吸附过程中保证金属铑浓度的不变。

3.2.4工艺调整后效果

龙宇煤化工乙酸装置在长周期运行后,经过长期化验跟踪发现,当反应母液中金属离子累积到5 200×10-6时,通过使用选择性金属离子树脂将金属离子脱除,脱除后金属离子含量在2 000×10-6左右,在同等催化剂体系、同等催化剂浓度及同等装置负荷前提下,可证明对乙酸产品高锰酸钾时间的提升确实有帮助,具体对比数据见表3。

表3 脱除前后金属离子含量变化对比

5 结语

甲醇低压羰基合成乙酸作为当前最成熟的技术,应用越来越多,在目前乙酸产能总体过剩的市场行情下,竞争日益激烈,仅仅符合国家标准的乙酸在市场中不再具有市场竞争力,低丙酸产品、精脱碘酸产品等高品质的乙酸越来越受到高端用户的欢迎,需求量也越来越大,除开发乙酸传统的工艺技术外,还要不断探索新技术、新方法,从而实现各类杂质最大限度的控制,使产品质量最大限度地优化,这样才能促进乙酸行业稳步、健康的发展。