鲁奇低温甲醇洗粗煤气冷却系统堵塞原因分析

郭 强

(呼伦贝尔金新化工有限公司生产运营中心,内蒙古 陈巴尔虎旗 021506)

呼伦贝尔金新化工有限公司(以下简称金新化工)50万t/a合成氨、80万t/a尿素装置是以当地褐煤为原料,采用BGL煤气化和壳牌下行激冷膜式水冷壁煤气化技术,通过煤气生产合成氨和尿素。根据工艺特点和技术要求,酸性气体脱除采用鲁奇低温甲醇洗工艺,由中国五环工程有限公司完成工程设计。

来自耐硫变换装置的粗煤气,经过粗煤气冷却系统冷却、分离冷凝液后进入主洗塔底部,从下向上依次经过预洗段、硫化氢吸收段、二氧化碳吸收段,吸收脱除水、中油2号、硫化氢和二氧化碳,脱除酸性气体的粗氢气送至低温液氮洗进行甲烷和一氧化碳脱除,并进行配氮。吸收完酸性气体的甲醇依次经过中压闪蒸塔、二氧化碳产品塔、再吸收塔、热闪蒸塔、热再生塔进行二氧化碳回收和甲醇再生;预洗段的甲醇送至预洗系统回收中油2号和甲醇再生。

1 粗煤气冷却系统堵塞问题

本套装置在运行过程中频繁出现粗煤气冷却系统换热器堵塞的问题,导致换热器换热能力下降,影响装置的稳定运行。

1.1 概况

本装置低温甲醇洗粗煤气冷却系统工艺流程见图1。

图1 粗煤气冷却系统流程

从变换系统来的粗煤气经过热合成气换热器E04101、氨冷器E04102换热后,温度由40℃降至9.5℃,经过V04101分离冷凝液后加入喷淋甲醇,与循环气汇合后分两股进入冷合成气换热器E04103和二氧化碳产品气换热器E04104换热,进入主洗塔的粗煤气最终温度为-25.9℃,在此温度下,喷淋甲醇量的不足会导致换热器结冰。

在装置运行过程中,低温甲醇洗粗煤气冷却系统频繁发生换热器堵塞的问题,导致换热效率下降,在低负荷情况下尚能满足工艺要求,随着小空分的投产,将会影响装置高负荷运行。以下就喷淋甲醇添加量进行工艺包数据和实际工况运行数据的对比分析。

1.2 工艺包数据

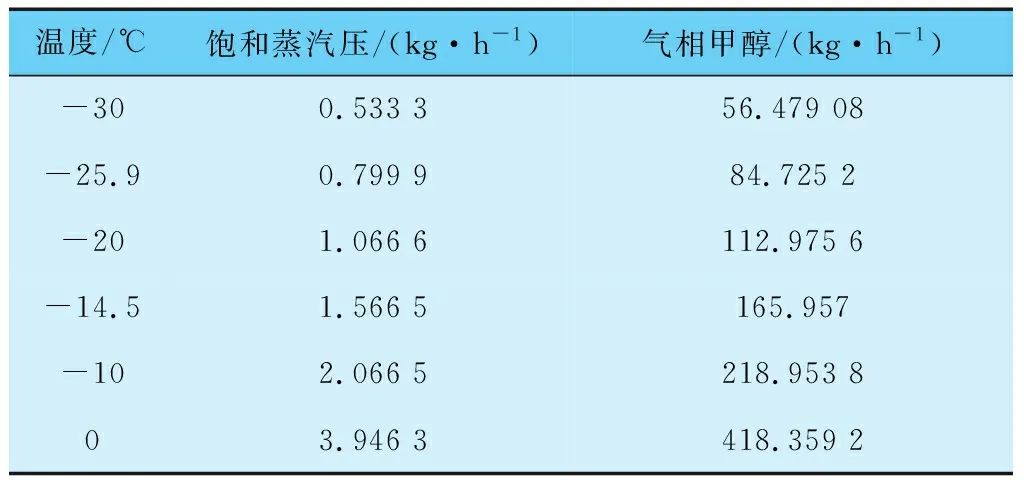

表1为变换来粗煤气工艺包数据,由表可知,变换气压力为3.45MPa(a),温度40℃,带水为468.12 kg/h。经过粗煤气冷却系统冷却后,最终进塔粗煤气温度为-25.9℃。为了防止水在低温下结冰,在冷合成气换热器E04103和二氧化碳产品气换热器E04104前加入一股喷淋甲醇,喷淋甲醇不足或者粗煤气温度过高都会导致换热器结冰。设计喷淋甲醇添加量为128kg/h(根据表5计算),温度为-52.5℃。由表2可知,甲醇水溶液凝固点为-25.9℃时,甲醇水溶液质量分数为30%,为了不致结冰,甲醇水溶液浓度必须大于30%。甲醇水溶液性质见表2。不同温度下饱和甲醇见表3,不同温度下饱和水见表4。

表1 变换来粗煤气组成

续表1

表2 甲醇水溶液的性质

表3 不同温度下饱和甲醇

表4 不同温度下饱和水

粗煤气量为9 917.6kmol/h,V04101出口循环气量为1 483.8 kmol/h,系统压力为3.45MPa(a),甲醇分子量为32.042,水的分子量为18.015,气相中的饱和甲醇量和饱和水量为:

Q甲醇=(Q粗煤气+Q循环气)P甲醇32.042/(P-P甲醇)

Q水=Q粗煤气P水18.015/(P-P水)

式中:Q甲醇为气相中饱和甲醇量;Q粗煤气为变换来粗煤气量;Q循环气为中压闪蒸塔回收循环气;P为系统压力;P甲醇为甲醇饱和蒸汽压;Q水为气相中饱和水量;P水为水的饱和蒸汽压。

喷淋甲醇在气液分离器V04101后加入,V04101出口温度为10℃,此时饱和水含量为63.586 7kg/h、冷凝温度为-25.9℃时,饱和甲醇量为84.725 2kg/h。为了便于计算,假设在-25.9℃时,水全部冷凝,喷淋甲醇加入粗煤气后由两部分组成,即气相中的饱和甲醇和冷凝液中的甲醇。饱和水以分离器出口气相中水含量计算。由表5可知,喷淋甲醇的质量流量为128.169kg/h,则当分离器出口温度为10℃、进塔温度为-25.9℃时,冷凝液中甲醇质量分数为40.57%,而甲醇水溶液凝固点在-25.9℃时对应的甲醇质量分数为30%,此时的甲醇浓度远大于凝固浓度。

表5 BGL气喷淋甲醇

表6是工艺数据包V04101液相冷凝液组成,由表可知,V04101气相出口水含量为:

表6 V04101出口冷凝液

468.12-390=78.12kg/h

同理,假设在-25.9℃环境下水全部冷凝,则此时甲醇水溶液浓度为35.72%,也大于30%的凝固浓度。

由上可知,无论是理论计算还是工艺包给的数据,128kg/h的喷淋甲醇量在设计工艺条件下运行都不会结冰。

1.3 实际运行工况

装置在实际运行过程中与设计值存在着偏差,主要表现在E04103/E04104换热效果上。

图2和图3是E04103/E04104出口温度,采集时间为2019年3月1日至2019年4月30日;图2平均温度为-21.3℃,图3平均温度为-22.3℃,偏离设计的-25℃和-30.7℃。在分离器出口温度不变的情况下,气相甲醇含量增加,假设混合后温度为-20℃,此时气相饱和甲醇量为112.975 6kg/h,则冷凝液甲醇浓度为16.28%,由表2可知,凝固点介于-5.7~-14.5℃时,换热器发生结冰情况。要降低甲醇水溶液冰点,必须加大喷淋甲醇量,甲醇浓度为30%时,计算得出喷淋甲醇添加量为224.58kg/h,所以,在此工况下,喷淋甲醇添加量必须大于224.58kg/h(即0.39 m3/h)时,才能保证换热器不结冰。

图2 E04103出口温度T141008

图3 E04104出口温度T141011

1.4 8 000m3/h空分装置开车后的运行工况

2019年下半年,8 000m3/h空分装置建成投产,装置负荷超过设计负荷运行,E04103/E04104出口温度进一步升高。图4和图5是8 000m3/h空分装置开车后的E04103/E04104出口温度趋势图,采集时间为2019年9月10日至2019年11月30日。由图4和图5可以看出,开车初期E04103/E04104出口温度在-20℃以下,随着运行时间的延长,E04103/E04104出口温度有了一定程度的上涨,在增加喷淋甲醇量后稳定在-15℃左右。

图4 E04103出口温度T141008

图5 E04104出口温度T141011

图6是小空分装置投产,2019年9月10日至2019年11月30日期间粗煤气量趋势图,粗煤气量最高280 000Nm3/h,按此量对喷淋甲醇进行计算。系统压力3MPa,摩尔流量12 492.2kmol/h,假设V04101气相出口循环气摩尔流量不变,则饱和甲醇和饱和水量见表7和表8。

表7 Q=12 492.2kmol/h时不同温度饱和甲醇

表8 Q=12 492.2kmol/h时不同温度饱和水

图6 粗煤气量趋势

当进塔粗煤气温度为-20℃时,气相饱和甲醇量为159.267 6kg/h;当进塔粗煤气温度为-14.5℃时,气相饱和甲醇量为233.963 3kg/h。设计喷淋甲醇添加量为128kg/h,此时全部汽化。

分离器出口温度为10℃时,饱和水含量为92.12kg/h,甲醇水溶液凝固温度为-14.5℃时,甲醇浓度为20%,则此时喷淋甲醇量为349.10kg/h,即0.61 m3/h;甲醇凝固温度为-25.9℃时,甲醇水溶液浓度为30%,气相饱和甲醇为119.44kg/h,喷淋甲醇量为251.03,即0.44m3/h。

实际运行时,需考虑到分离器的分离效率,喷淋甲醇量还需增加。根据工艺包数据估算分离器气相出口水含量为125kg/h,设定粗煤气进塔温度为-20℃和-14.5℃,甲醇用量分别以-25.9℃和-14.5℃的凝固点计算,喷淋甲醇用量分别为337.84kg/h和390.21kg/h,体积流量分别为0.59m3/h和0.68m3/h。

2 原因分析

由上可知,在前期稳定工况下,造成换热器堵塞的主要原因是喷淋甲醇添加量不足所致,增加喷淋甲醇量后工况未继续恶化。此外,E04103/E04104出口温度上涨也会造成液相甲醇质量分数下降。造成温度上涨的具体原因有以下几类:工况波动时前系统带过来的杂质附着在换热管上;前系统洗涤效果不好,造成碳铵结晶;粗煤气负荷偏离设计值较高,换热器换热能力不足。

当换热器堵塞换热效果下降或者变换来粗煤气温度较高时,液相中甲醇质量分数下降,当甲醇浓度小于对应温度下甲醇水溶液的凝固点时,换热器就会结冰。另外,在变换进行消堵操作时,粗煤气温度会提高至90℃,分离器出口温度会达到20℃,同时,由于碳铵在E04103和E04104结晶,进塔粗煤气温度会高于-14.5℃,此时换热器严重结冰,工况不断恶化,影响装置高负荷稳定运行。

大修期间对换热器进行清洗检查时,发现堵塞换热器的主要物质为白色结晶,分析后得知其主要成分为碳铵。碳铵能溶于水,性质不稳定,36℃以上分解为二氧化碳、氨和水,60℃可以分解完。由于整个列管都被碳铵堵塞,无法用高压水枪清洗,只能通过蒸汽加热让其分解。

表1为变换来粗煤气的组成,设计温度为40℃,没有氨。在实际运行中,由于变换系统压差升高,需要对变换系统进行升温消堵操作,变换消堵需要将变换出口温度提至90℃,这样不仅将氨带进系统,被带入的水更多。针对碳铵结晶,金新化工研究后决定在变换出口新增脱氨塔,2019年大修后已经投用,从最近一次升温消堵操作来看,实际运行效果明显,操作过程中未造成换热器堵塞。

3 结语

在实际运行中,由于换热器结垢、堵塞的原因导致换热效果不佳,进塔气体温度为-20℃~-15℃。为了保证换热器不结冰,操作中喷淋甲醇添加量必须大于390.12kg/h,增加氨冷器的负荷,严格控制分离器后,温度<10℃。同时需要控制好变换出口温度和氨含量,防止碳铵结晶,控制变换升温消堵操作时的升温速率,以便控制分离器出口温度不超10℃,工况变化时及时调整喷淋甲醇的添加量,特别是在E04103/E04104出口温度上涨时,要及时增加甲醇喷淋量。但是,加大喷淋甲醇的同时也会增加预洗系统负荷,经金新化工研究决定,增加1台喷淋甲醇循环泵,以减少对预洗系统的影响,该泵已于2020年1月投用。