模块化钢结构建造过程中狭窄空间的设备吊装

杨铁宁

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

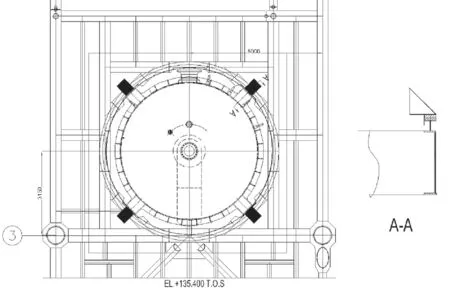

某LNG模块化工厂项目采用异地模块化建造的施工方式,在建造场地完成结构、机管电仪专业的组装,并利用运输船运至最终就位位置集成、调试。在建造过程中,某液化天然气用换热模块中一台热油膨胀罐的安装出现问题。此设备为立式压力容器,设备环形底座在中层结构,设备本体下方穿过环形底座后悬挂于结构中,见图1。在吊装前进行吊装模拟分析时发现,由于设计失误,设备尺寸加上本体下方上的突出物如人孔、导向块等总体尺寸已超过环形底座内径。理论上无法将设备穿过设备底座完成吊装就位。本文介绍相关的空间校核分析、解决措施及施工流程。

1 工况介绍

图1 设备定位示意图

该台热油膨胀罐吊装重量105t,外径约6m,为立式压力容器。设备卧式运输到货,安装后垂直方向上长度约为17m。根据整体施工流程,设备本体将在该层甲板片安装完毕,对应结构底座预制、焊接、报检完成后进行安装。此时,安装路径上的其他专业散件,如管线、电仪设备及对应设备都尚未开始组装。因此吊装空间的校核主要集中在设备本体与结构之间。

在吊装前利用3D模型模拟吊装空间校核,结构环形底座内部垂直空间为设备理想的吊装空间。经核对发现,设备下方北侧人孔位置和四个方向的导向块与环形底座发生碰撞,理论上无法进行吊装,见图2。

图2 碰撞位置示意图

梳理施工工况后发现,虽然最理想的解决方案为重新修改设计,扩大底座内部空间。但由于工期紧张,已不允许大面积改动,只能在不改动底座主体尺寸的前提下进行局部修改,经讨论后解决方案为:切割设备导向(两个)、环形底座下方结构梁翼缘板,并将碰撞最为严重的人孔盖去除。利用3D模型和二维图纸重新模拟后,设备本体距离结构环形底座内部及结构梁最近处为66mm,理论上具备设备吊装下放空间。

图3 切除后空间校核

2 施工难点

虽然设备理论上可以穿过结构底座,考虑到以下因素,实际吊装的困难并未缓解:

(1)底座预制、设备预制的实际变形。设备环形底座及设备本体直径均接近6m,如此大尺寸的误差控制困难,若实际尺寸控制不理想,最终隙将可能小于66mm,甚至仍会产生碰撞。

(2)设备本体经计算理论偏心在1°左右,设备穿过环形结构底座时对应截面会相应变大,从而影响实际间隙。

(3)设备重量约为105t,吊装高度距离地面30m左右,在如此高的位置上控制设备穿过狭窄的环形底座进行吊装作业,施工难度大,风险高。

3 解决措施

针对上述问题,在设备吊装前进行了有针对性的准备措施。

底座预制时,按照建造规格书中的要求实现底座预制尺寸控制在正公差内,确保环形底座内部尺寸的最大化。设备吊装前期对设备底座、设备本体的关键尺寸进行实际测量。

为继续扩大吊装空间,切除结构环形底座位置的结构梁部分翼缘,由于此部分的结构承载主要在垂直方向,切除翼缘后经计算载荷受力仍满足要求。

对碰撞最严重的人孔位置进行处理,拆除人孔盖。为防止吊装过程中的碰撞对人孔位置法兰的损害,覆盖6mm厚木板或橡胶板进行保护。

切除两个设备导向。四个设备导向在使用过程中仅用于扶正设备,无工艺上的需求,因此切除及回焊的要求较低。并且在切割过程中对罐体进行降温、隔离和保护,避免对压力容器的罐体造成破坏。

为确保设备在吊装过程中顺利通过底座内部吊装空间,在结构底座四个方向上焊制辅助吊装导向,其结构形式如图4所示,导向上覆盖有橡胶板,在设备吊装时穿过导向的过程中,可有效对本体进行保护,并辅助设备下放。

图4 吊装辅助导向定位示意图

4 施工流程

由于设备的安装涉及多个专业,施工周期较长,且设备吊起后无法再放回至地面,因此施工准备要做到万无一失。施工流程主要分为施工准备和设备吊装及后续操作三部分。

4.1 施工准备

第一步:打开人孔,泄放罐体内部的保护用惰性气体,注意人员站位和相关安全警示,防止人员中毒。

人孔盖移除后应妥善保护垫片,复位时该垫片需重新安装。人孔盖移除后法兰面覆盖木板盖和橡胶板,并用螺栓拧紧。以保护设备法兰密封面(尽量减少螺栓伸出量,以免碰撞)。

第二步:依据规格书和建造规范完成结构梁和环形底座的焊接,最终确保底座标高满足检验要求。

第三步:吊装前,测量设备和结构的实际尺寸,包含如下信息:对角导向间距;人孔距设备中心距离;结构对应距离(包含切割后);环形底座相关尺寸。

第四步:切除两个设备导向,切除尺寸以三维校核的结果为准。焊接区域做好保护,防止焊接飞溅物损伤罐体,切掉后,对接位置打磨坡口。设备导向将于安装后重新焊接。根据实际测量尺寸切割结构梁翼缘板,见图2。

第五步:在设备环形底座位置设置临时导向,用于辅助设备吊装。

4.2 设备吊装

第一步:翻身和调整。使用两台吊机,同时将设备吊离临时底座。用两台吊机将设备翻身至垂直状态,确保设备离地面小于1m的距离。

检查罐体垂直度,如有需要,通过升降车用手拉葫芦调整设备垂直度。测量人员应在现场协助校正设备垂直度。地面人员可以使用溜尾绳,旋转设备至最终方位。

第二步:将设备吊至五层设备底座上方。将设备升至五层甲板上1m处,调整吊车吊钩,以对准支撑孔,工人站在五层甲板上进行辅助。工人在罐体进入环形底座前检查罐体最终朝向。

图5 设备吊装示意图

第三步:设备底部穿过五层支撑环。缓慢放下吊车吊钩,当设备人孔距支撑环上方400mm时停止。在设备导向上方准备绑带。在设备的四个角处,焊接一吨的临时吊耳(可利用四周立柱代替)。使用手拉葫芦连接吊带调整手拉葫芦,使其绷紧,以防止设备摆动。

第四步:人孔和导向穿过支撑环。缓慢落下吊钩,同时使用手拉葫芦调整吊绳,人孔首先穿过支撑环和北侧工字梁切割孔。当四个导向接近支撑环时,缓慢落下吊钩。停止并用手拉葫芦略微旋转设备,缓慢落下吊钩,穿过结构支撑环。

第五步:人孔和导向穿出第五层。当导向快要穿过五层结构梁时,工人应在四层使用溜尾绳限制罐体,防止剧烈摆动。当人孔和导向穿过五层时,释放调整绳。落下吊钩直到人孔接近四层结构梁。

第六步:在五层焊接临时限位块。当设备底座位于设备支撑环上方100mm时,吊机停止。在设备底座旁焊接临时限位块,用于矫正设备方位。为精确定位,应在结构支撑边缘焊接系列临时限位块。焊接过程中注意保护罐体。

落下吊钩,将设备底座落在结构支撑上。

图6 吊装步骤示意图

第七步:设备找平、填塞垫板及设备焊接。

第八步:人孔盖复位。

吊装后重新安装人孔盖。参照法兰管理程序打力矩。工人应根据法兰管理的特殊要求,执行复位和螺栓拧紧工作。

第九步:根据建造需要对设备重新充氮保护。

第十步:根据图纸要求将两个导向焊回罐体,并修补油漆。

5 总结

本案例介绍了大型模块化钢结构的施工过程中,由于设计环节未考虑施工顺序、未进行软性碰撞校核,导致设备吊装困难。狭窄空间的设备吊装由于重量大、尺寸大、高空吊装等影响使设备安装的困难增大。且由于施工进度、设备采办周期的影响,此时再修改设计、重新预制、采办设备已无法满足建造周期的要求。最终从实际需求出发,在合理范围内创造条件完成设备吊装。

本案例在不影响主要设计参数、如底座尺寸、结构底座的总体载荷以及设备工艺性能的前提下进行合理的修改,并提供了辅助吊装设施优化施工流程,从而完成了狭窄空间的大型设备吊装作业。在施工成本、建造计划等方面满足了项目施工要求。