多晶硅生产中残液搅拌罐密封结构的改造

黎远中,杨文文

(新疆新特能源股份有限公司,新疆 乌鲁木齐 831408)

1 问题

残液搅拌罐是多晶硅生产中残液处理工序的主要设备之一,残液搅拌罐的填料密封又是搅拌罐的关键部件,它的运行状态直接影响生产的安全性和环保状况。某多晶硅生产企业残液搅拌罐的填料密封效果较差,搅拌罐中的氢气及少量的淋洗液和氯化氢从搅拌轴密封处泄漏,不仅腐蚀搅拌轴(搅拌轴和轴承腐蚀清况如图1所示),而且泄漏出的氢气集聚在残液处理厂房内部,搅拌罐上部空间的氢气含量严重超标,容易出现闪爆;另外,从搅拌轴密封处泄漏至残液厂房内的氯化氢会危害作业人员的身体健康,氯化氢泄漏还对周围的设备管道产生腐蚀,影响设备的使用寿命。该公司的多晶硅生产能力和产量逐步扩大,残液处理量越来越大,如何提高搅拌罐搅拌轴处密封性能,防止氢气、氯化氢等外漏,是该公司安全环保和职业健康关注的焦点,因此改进搅拌罐的填料密封装置,提高搅拌罐的密封性势在必行。

图1 搅拌轴和轴承腐蚀情况Fig.1 Corrosion of agitating shaft and bear

2 原搅拌罐填料密封技术分析

原搅拌罐使用的填料密封的结构组装图如图2所示。

1—填料函;2—石墨盘根软填料;3—填料压盖;4—螺栓;5—螺母。图2 原填料密封组装图Fig.2 Original assembling of packing seal

这是一种传统的简单的填料密封结构,该填料密封的密封机制分析如下[1]。

压紧式填料密封不是因为固体填料与旋转轴紧密贴合阻止内部流体泄出,而是通过填料与旋转轴之间的润滑油膜阻止流体外泄。这层油膜来自所用的填料,其内部组织较大的空隙内充满了润滑剂,或者在使用时填料外表面涂上一层稠厚的机械油,用来补充润滑膜。当使用一段时间后,已有的润滑膜逐渐消失,就会产生泄漏。

在这一填料密封中,内部流体可能通过下列途径泄漏:①流体穿过填料本身的缝隙而出现渗漏;②流体通过填料与填料函内壁之间的缝隙泄漏;③流体通过填料与转轴之间的缝隙泄漏。填料置于填料函中,通过压盖将填料压紧在轴上,填料依靠压盖轴向压紧力,产生径向变形填满间隙。填料在变形时,依靠径向变形产生的径向力紧贴转轴与填料箱内壁表面,实现密封。这就是说,在填料密封可能出现的3个泄漏途径中填料本身的渗漏可以通过压实填料的方法来消除;填料函内表面与填料之间的泄漏,因为无相对运动且填料被压实而与填料箱内壁表面紧密贴合,达到了止漏目的;只有填料与转轴之间,因有相对运动,并存在微小间隙,所以常造成泄漏。

传统填料密封的不足之处在于密封性能较差、 轴或轴套磨损较大、 损失功耗大以及使用寿命短等。

要想改善填料密封的密封效果,在填料密封结构设计时要考虑解决3个问题: ①尽量使径向压紧力均匀且与泄漏压力规律一致,使轴承压面受压均匀,从而使轴磨损小而且均匀。②使填料密封结构中的填料具有补偿能力、足够的润滑性和弹性。③ 密封的填料沿轴向抱紧力应均匀分布。因此,优化后的填料密封结构应该是一种能够自动根据被密封介质压力的变化而改变密封力的填料密封结构。

3 解决方案

3.1 保证罐顶密封气气相压力稳定

搅拌罐的填料密封装置中的氮气密封气采用自动控制,保持密封气的压力稳定。在填料密封腔引入氮气的管道上安装一个自力式微压调节阀(见图3中的7),自动地调节氮气,使进入填料腔分布环的氮气压力始终比罐顶气相压力高50~100 kPa。这样随时能保证罐顶压力处于微正压(0.01~0.5 kPa),隔离空气,不会在罐内出现闪爆,微量的氢气随着氮气从罐顶的排气管排出。使用的常温下密封气对填料函里的填料及轴有冷却作用,与此同时,由于罐顶的微正压,相对地增加一部分氯硅烷和氯化氢进一步溶解在罐内液体里,从而减少了氯硅烷和氯化氢气体从填料密封处逸出,软填料部分承受的腐蚀性气体很少,并且密封压力也很低。这样,软填料为了达到密封的目的所需的螺栓预紧力也很小,软填料的使用寿命就会延长。

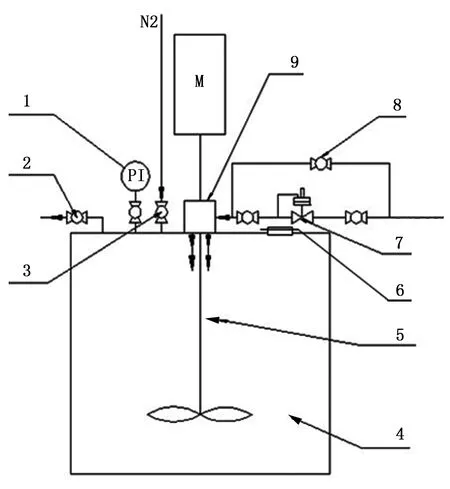

1—现场压力表;2—通向大气的球阀(常开);3—进气球阀;4—搅拌罐;5—搅拌轴;6—(人孔处的)防爆膜;7—自力式微压调节阀;8—旁路进气球阀;9—填料密封装置。图3 保证搅拌罐顶氮气密封气压力稳定的自动控制示意图Fig.3 Automatic control of nitrogen seal gas pressure at top of mixing tank

3.2 聚四氟乙烯硬环填料结构设计

填料密封在原设计基础上,增加了聚四氟乙烯硬环填料结构设计,按照螺套式螺旋密封的原理,把它设计为流阻型非接触式阻止气体泄漏的密封结构。其外圆与填料函内表面进行过盈配合,避免介质气体从填料函与填料间隙处泄漏;在填料函中增加分布环(如图4所示)和硬环(如图5所示)。

在聚四氟乙烯硬填料内环(与轴相邻侧)上挖有数道螺旋状的环形沟槽,螺旋槽与轴的外表面之间构成螺旋密封。位于分布器上方的硬环(相当于螺母)内侧沟槽的螺纹旋向与轴的旋转方向相反(如图5所示),当搅拌轴(相当于螺杆)在旋转时,将向外泄漏的介质(气液混合)积聚在软填料、轴与硬环内螺旋槽形成的空腔里,向罐内方向运动,即把这些介质用“螺母”向罐内方向“拧”回去,达到止漏目的;位于分布器下方的硬环内侧沟槽的螺纹旋向与轴的旋转方向相同(如图5所示),它与轴构成气体空隙腔,形成螺旋密封,当一定压力(0.03~0.05 MPa)的密封氮气通过螺旋槽时,在轴的旋转下,产生“泵”送效应,利用螺旋的“泵”送作用,把沿泄漏间隙泄漏的介质推回搅拌罐,实现密封[2-4]。硬填料环内侧与轴外表面进行间隙配合,使聚四氟乙烯硬填料环不与旋转轴摩擦,通过加入比介质气体泄漏压力略高的常温氮气来阻隔介质的泄漏,并且这样的硬填料环的寿命远远大于软填料。气体分布环的使用寿命与此硬填料环几乎一样。因此软硬填料的使用寿命也大大延长。

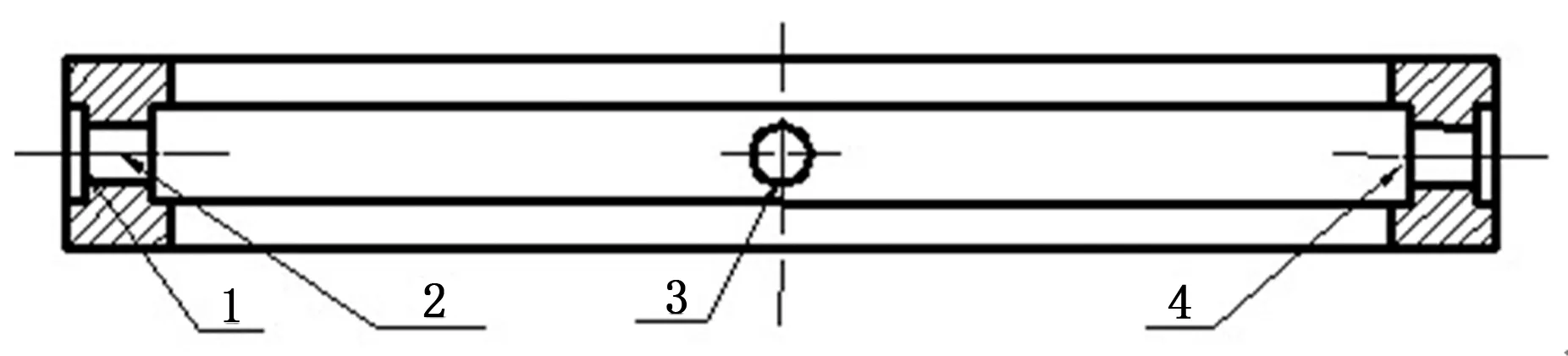

1—孔1;2—孔2;3—孔3;4—孔4。图4 气体分布环示意图Fig.4 Diagram of gas distribution ring

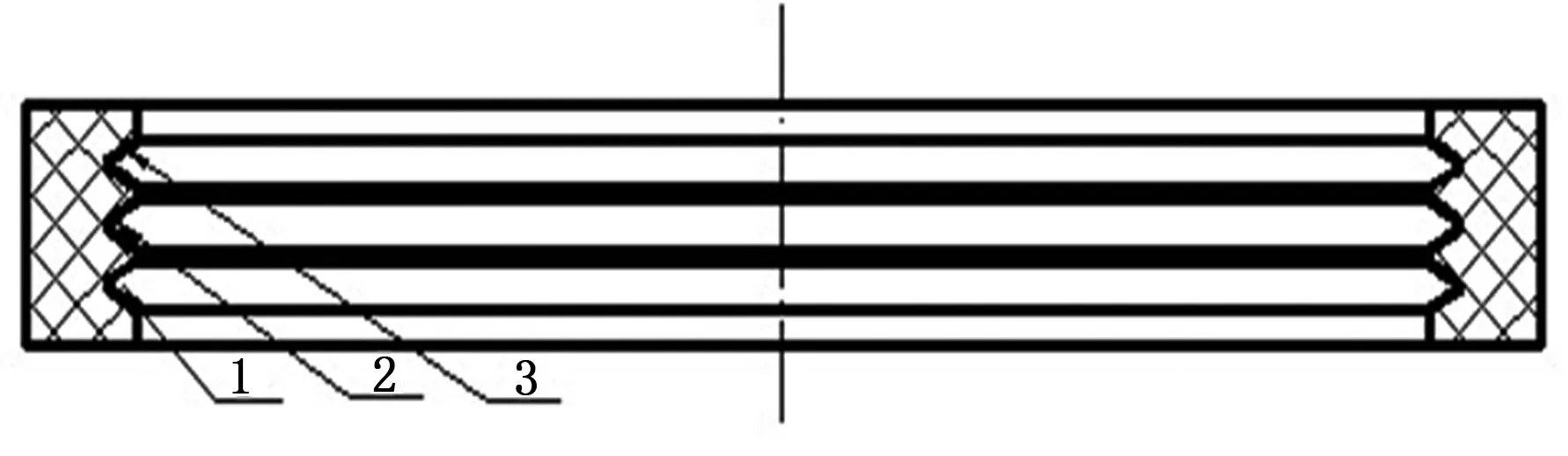

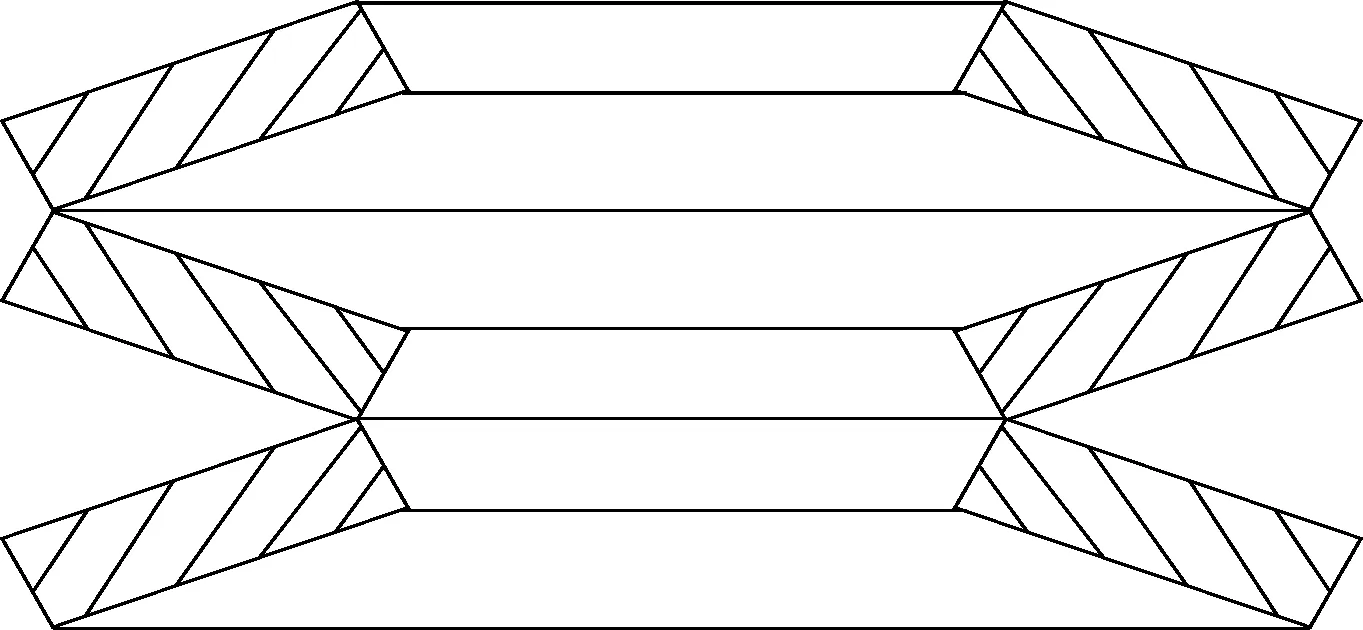

1—矩形断面槽;2,3—三角形断面槽;沟槽螺纹旋方向与轴的旋转方向相反。

1,2,3—沟槽螺纹旋向与轴的旋转方向一致,螺旋槽断面是三角形。图5 硬填料环示意图Fig.5 Diagram of hard packing ring

3.3 软硬填料组合的密封形式

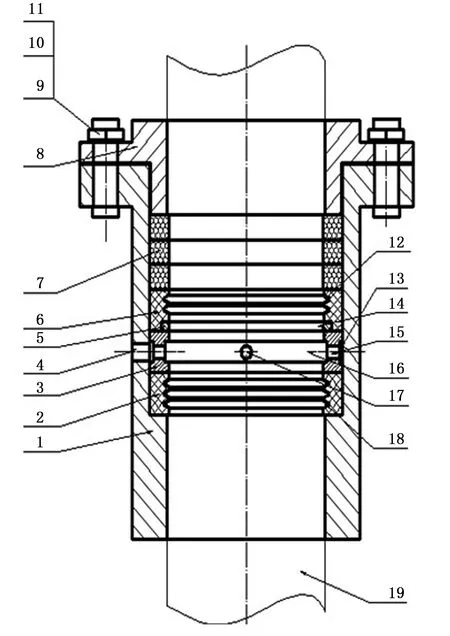

在填料函里使用软硬填料搭配的组合形式。选用填充20%石墨的硬聚四氟乙烯填料环,硬填料环与填料函内表面过盈配合,与轴套表面间隙配合,与氟橡胶O形密封圈和碳纤维浸PTFE的软填料或编织的聚四氟乙烯盘根配合使用,能够延长填料的使用寿命。硬填料环不与旋转轴直接接触,寿命显然比软填料长(只有当轴承损坏而未发现继续使用时才有可能损坏硬填料),引用迷宫密封原理和螺旋密封原理,利用具有一定压力的密封氮气阻隔物料介质从填料空隙逸出,从硬填料处逸出的少量气体经过O形密封圈的阻挡后,少量的气体又经历一个填料硬环的螺旋槽时形成旋涡方向与流出方向相反,只剩微量的气体再从软填料密封处逸出,即使有少量的气体从软填料处逸出,软填料压盖螺栓稍微紧固一下,就能阻挡物料介质气体逸出。因此这种设计的软填料的使用寿命会延长。而O形密封圈选用的氟橡胶设计利用自身的弹性与轴过盈配合,在低温、低压、低转速、微量腐蚀的条件下,其使用寿命周期比原来的油浸石墨盘根长得多。软填料选用编织的聚四氟乙烯盘根(靠近压盖侧)或碳纤维浸聚四氟乙烯盘根(靠近介质侧)混合搭配,有足够的润滑性和弹性。图6为软硬填料组合的密封形式,图7为聚四氟乙烯盘根,图8为软填料。

1—填料函;2—隔环;3—气体分布环;4—密封进气孔;5—O形密封圈;6—填料硬环;7—软填料环;8—压盖;9—双头螺栓;10—螺母;11—蝶形弹簧垫片;12—填料硬环上的三角形断面槽;13—断面为矩形的外环槽;14—填料硬环上的矩形断面槽;15—连通孔;16—断面为矩形的内环槽;17—连通孔;18—隔环上的三角形断面槽;19—轴。图6 软硬填料组合的密封形式示意图Fig.6 Diagram of soft packing and hard packing combined seal

图7 聚四氟乙烯盘根图Fig.7 Diagram of PTFE packing

图8 碳纤维浸聚四氟乙烯填料(软填料)图Fig.8 Diagram of carbon fiber-PTFE packing, i.e. soft packing

3.4 填料压盖的螺栓处增加蝶形弹簧垫片

在填料压盖的每个螺栓处增加3个蝶形弹簧垫片串联使用。由于填料压盖处在未加蝶形弹簧垫之前,其螺栓所施加给填料的预紧力是恒定的,只要填料的压缩变形量稍有减少,就会加剧填料的应力松弛,从而降低软填料的密封稳定性。因此在填料压盖的每个螺栓处增加3个蝶形弹簧垫片串联使用,一旦填料出现松弛,有预紧力的弹簧垫推动压盖向下移动,相当于增加了软填料密封的自动补偿能力,就能改善填料的应力松弛,增强密封的稳定性和可靠性。图9是3个蝶形弹簧垫片串联的图片(如图6中的序号11)。

图9 3个蝶形弹簧垫片串联组合图Fig.9 Diagram of combination of three butterfly spring gasket in series

3个蝶形弹簧垫片串联使用的位移变形量是单个蝶形弹簧垫片的3倍,蝶形弹簧垫片串联组合使用的总长度不大于单个蝶形弹簧垫片外径的3倍。

由于在填料压盖的连接螺栓上增加了弹簧,填料对轴的密封力可随密封介质压力的变化而变化 ,维护了填料的弹性 ,实现了填料具有良好密封性能和延长使用寿命的目的[1]。

3.5 轴与填料接触部位的技术处理

轴与软填料接触组成摩擦副是影响填料密封工作的可靠性、长久性和稳定性的主要因素。为了提高摩擦副轴的耐磨性和耐腐蚀性,最好是在摩擦副轴上沉积抗磨润滑镍基纳米或非金属合金等[5-6];通过物理化学气相沉积法(PVD/CVD),激光真空弧薄膜沉积技术(VLDT)[7],超音速氧燃气火焰喷涂(HVOF)[8],超音速等离子喷涂(HEPJet)[9]等技术与方法,在其表面上获得高致密涂层。本次技改项目考虑到目前本地还没有如此加工能力,对轴与填料接触部分用低合金钢进行调质处理,通过磨床,使轴的外表面的粗糙度达到0.8 μm,从而提高轴的表面光洁度和硬度,耐磨性增强。

3.6 填料函结构技术改造

参考国际标准ISO 3069:2000《轴向吸入离心泵装机械密封和软填料的空腔尺寸》,设计填料函和密封腔尺寸。在填料函腔内设计了气体分布环(如图6中序号3)。

4 效果验证

2016 年5月 ,该密封结构在多晶硅生产残液处理工序残液搅拌罐上使用 ,氯化氢、氢气的泄漏量明显降低。在密封处泄漏的氢气体积分数小于2×10-4,最小是5×10-5(原密封处泄漏的氢气体积分数大于2×10-3);在密封处泄漏的氯化氢气体体积分数为2×10-5,证明此改造项目是行之有效的。与传统密封结构相比,预紧力明显减小。经过一段时期的运转证明:泄漏量基本无变化,且填料磨损趋于均匀;填料密封的使用寿命延长,维修成本降低,工作环境得到了改善。

5 结语

填料密封在低转速、低工作压力和100 ℃的条件下比机械密封具有价格便宜、维护简单方便的优势。技术人员根据实际生产情况,在原有的基础上,通过学习先进的理论知识,并积累工作经验,不断地创新,优化填料密封结构,达到预期密封的目标。