响应曲面优化某铜矿细磨中间粒级含量试验研究

马 帅,肖庆飞,3,杨 森,张 谦

(1.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;2.矿物加工科学与技术国家重点实验室, 北京 100070;3.昆明理工大学国土资源工程学院,昆明 650093)

0 引 言

随着矿业产业的发展,品位高易选取的矿物数量越来越少,而贫细杂矿物出现的越来越多,一段磨矿已经无法满足单体的充分解离,因此需要多段磨矿才能使有用矿物和脉石矿物尽可能分离[1-4]。传统的球磨机已经不能满足细磨的要求,更加高效、节能的立式搅拌磨机逐步取代细磨球磨机在细磨和超细磨中的地位[5]。目前选矿工艺中的一种主要再磨设备就是立式搅拌磨机,它比传统的卧式球磨机设备占地面积小、安装简单快捷、工作效率高、单位能耗低、单位介质消耗低、方便进行维护和保养,以及磨矿产品中间粒级含量更多。

在实际生产当中,磨矿时间、搅拌机转速和磨矿浓度是对立式搅拌磨机的研究与应用影响最大的工作参数[6-8],也就是说,这三个影响因素很大程度上决定产品颗粒的尺寸和粒度分布。Design-expert作为试验设计软件,已广泛应用在计算机科学与技术、机械工程、控制科学与工程、药学、电子科学与技术等领域[9]。

本论文主要从磨矿时间、搅拌机转速和磨矿浓度这三个影响因素开展研究以改善再磨磨矿产品粒度特性,使用Design-expert软件设计并拟合建立多元线性回归方程优化立式搅拌磨机工作参数,提高进入浮选流程可选粒级含量并对后续选别指标起到优化作用[10-13]。

1 实 验

实验室使用的立式搅拌磨机见图1,立式搅拌磨机参数见表1。在以往建立的线性回归方程中,只是单一考虑磨矿条件与过粗粒级、磨矿细度和过粉碎粒级之间的关系,而忽略了直接表现磨矿产品好坏的中间粒级。由于选取的试验矿样为其铜矿中矿再磨给矿,且选矿厂再磨排矿-0.074 mm含量占85.19%。所以本次试验将中间粒级(-0.038+0.010 mm)含量作为因变量因素,磨矿时间、磨矿浓度和立式搅拌磨机转速作为自变量。试验从影响立式搅拌磨机的三个因素出发设计不同的试验参数进行正交试验:(1)由于试验属于细磨,短时间就可以达到磨矿细度,所以磨矿时间选取1 min、2 min、3 min。(2)磨矿浓度选取40%、45%、50%。(3)由于立式搅拌磨机负载转速为2 000~2 400 r/min,选取2 000 r/min、2 200 r/min、2 400 r/min。

图1 实验室立式搅拌磨机Fig.1 Laboratory vertical mixer mill

表1 立式搅拌磨机参数Table 1 Vertical mixer mill parameters

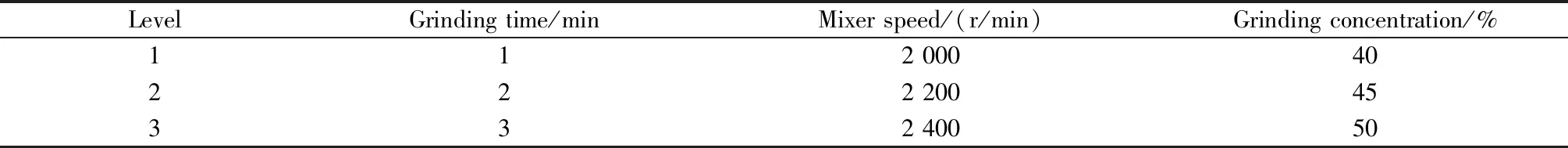

使用Design-expert 8.0.6软件中的Response Surface模块中的Box-Behnken项进行设计试验方案,中间粒级含量影响因素及其水平见表2。收集整理分析试验数据建立不同磨矿条件和磨矿产品中间粒级(-0.038+0.010 mm)含量的多元线性回归方程并模拟出最佳的条件参数,使用最佳磨矿条件参数对模型进行检验。

表2 中间粒级产率影响因素及水平Table 2 Factors and levels of intermediate grain yield

2 结果与讨论

2.1 矿石力学性质分析

试验选取某铜矿的矿石作为试验矿样,所取矿石力学性质见表3。

表3 矿石力学性质分析Table 3 Analysis of ore mechanical properties

从表3可知,选取不同地段的矿石进行力学性质分析,矿石的平均容重为3.34 g/cm3,矿石的平均抗压强度为943.35 MPa,矿石平均泊松比为0.274。矿石容重大,容易沉积在磨机中,所以容易发生过磨现象。矿石韧性较大,其冲击破碎效果不好,剪切磨剥的效果较好[14]。立式搅拌磨机主要利用摩擦并伴有少量的冲击和大量的剪切而有效地粉磨物料,进而使矿石达到充分的单体解离,因此矿石进行细磨选择立式搅拌磨机比球磨机的效果更好[15-17]。

2.2 响应曲面优化试验

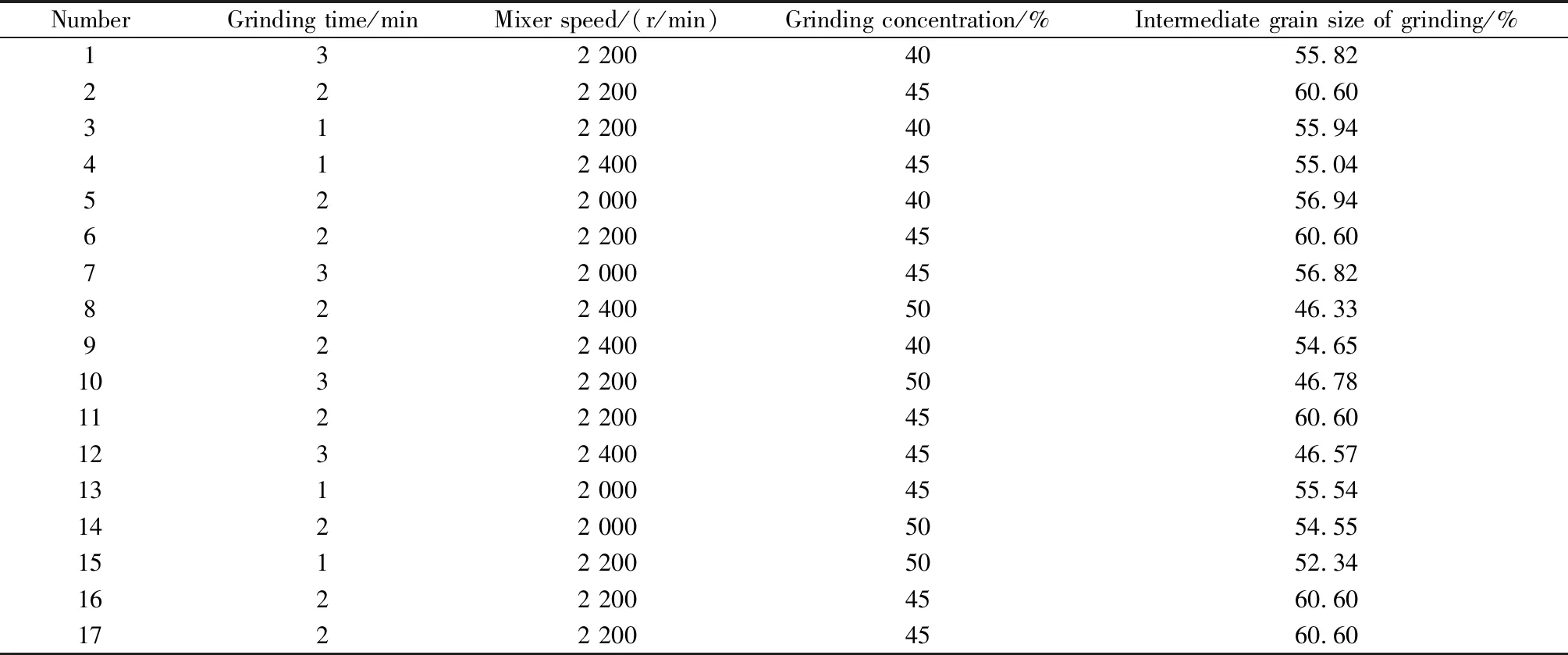

将各因素和水平值录入软件系统,待系统给出方案后,根据给出的试验方案进行试验,响应曲面设计数据方案及结果见表4。通过软件对试验数据的整理分析拟合出关于中间粒级含量多因素的数学模型,并使用数学模型得出最佳的磨矿条件参数。

表4 响应曲面试验设计与结果Table 4 Response surface experiment design and results

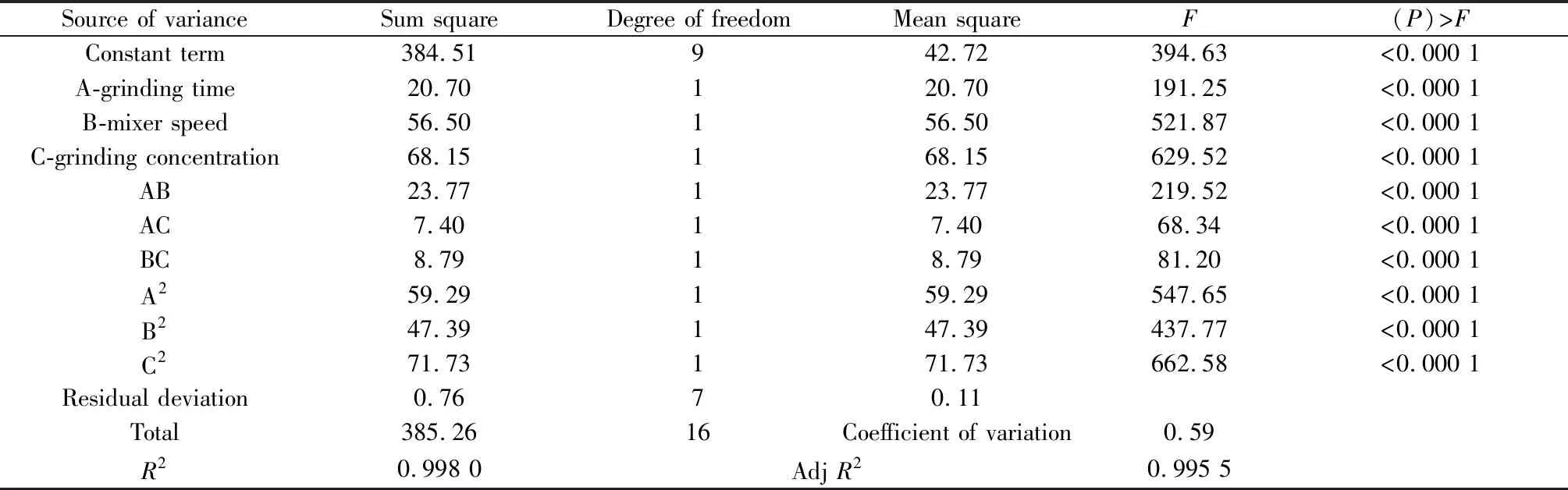

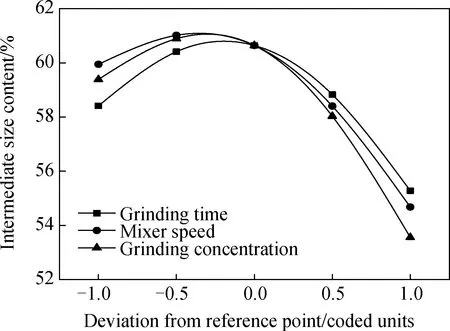

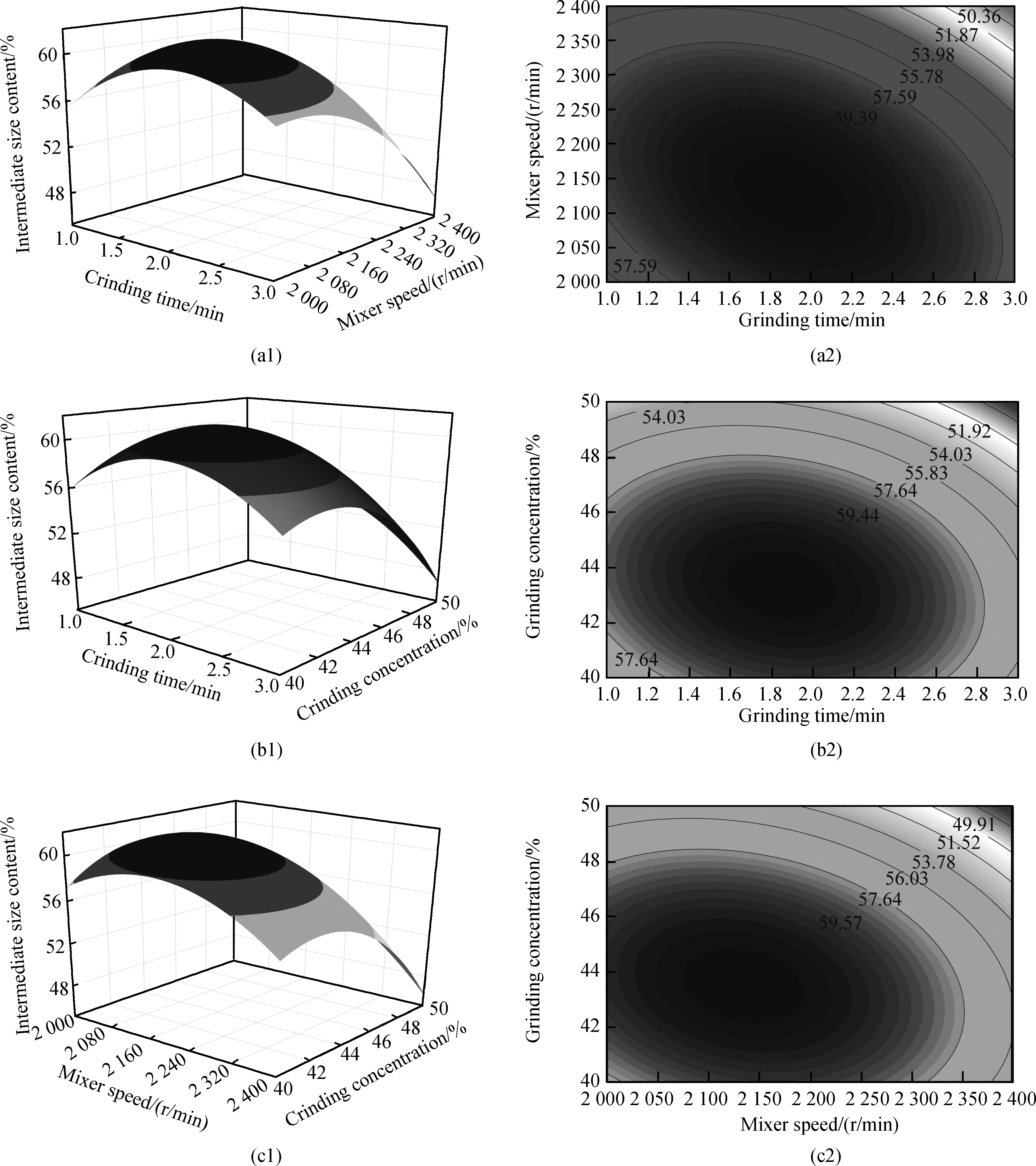

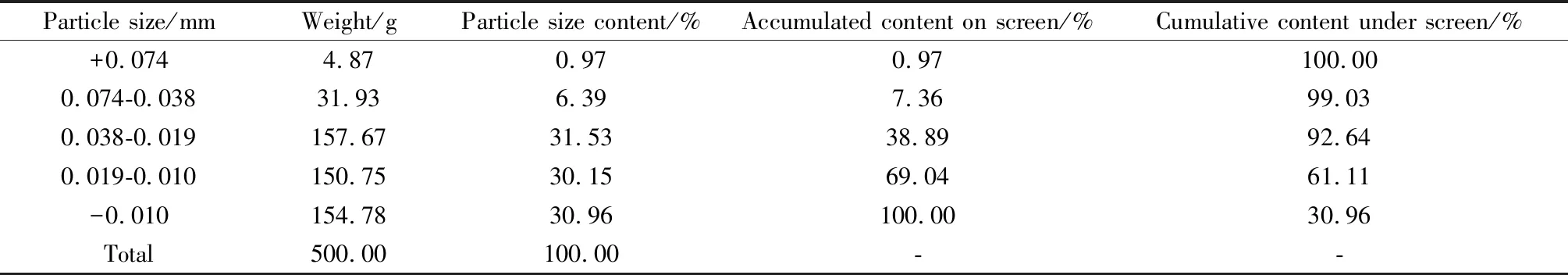

方差分析见表5,从表5中可以看到模型显著性检验选择的是F检验,且所有的P值小于0.05。拒绝原假设A=B=C=AC=AB=BC=A2=B2=C2,回归模型设定合理有意义。因为0 y=-860.846 25+52.453 75A+0.446 85B+18.080 74C-0.012 187 5AB-0.272AC- 0.001 482 5BC-3.752 5A2-8.387 5×10-5B2-0.165 1C2(1) 表5 方差分析Table 5 Analysis of variance 图2为中间粒级产率回归模型预测值与试验值的关系图,从图2可以看出试验值大部分落在了预测值直线上,说明拟合的方程计算出的预测值基本吻合实际试验数据,可以使用方程进行预测。图3为标准残差与运行次数关系图,从图3可以看出每次运行的残差点比较均匀地分布在水平带状区域中,说明选用的模型比较合适。 图2 预测值与试验值响应图Fig.2 Response of predicted value to experimental value 图3 标准残差与运行次数关系图Fig.3 Relationship between standard residuals and run number 图4为中间粒级含量的因素对比图,曲线的曲率表示该因素对中间粒级产率的敏感程度的大小,从图中可以看出参考点为正交试验中间粒级含量最多的方案,与参考点的偏差值为-1.0~0.0,搅拌机转速对中间粒级含量的影响最大;与参考点的偏差值在0.0~1.0之间,磨矿时间对中间粒级含量的影响最大,也可以看出最佳方案在参考点的偏差值为-0.5~0.0。 图4 影响中间粒级含量因素对比图Fig.4 Comparison of factors affecting the content of intermediate grain size 由于A、B、C三因素具有交互作用,观察响应曲面3D图,如图5所示,曲面的倾斜度代表两因素对中间粒级含量的影响程度,倾斜度越高,即坡度越陡,说明两者交互作用越显著。从图(a1)、(b1)、(c1)可以看出响应曲面3D图都呈先上升后下降趋势,说明A、B、C三因素对中间粒级含量相互之间的交互作用呈先上升后下降趋势。从图(a2)、(b2)、(c2)可以看出颜色越来越深的区域表示三个因素A、B、C对中间粒级含量影响越来越大,在磨矿时间为1.4~2.4 min,搅拌机转速为2 050~2 250 r/min,磨矿浓度为42%~46%范围之间对中间粒级含量的影响更显著。通过等高线的形状可以直观地看出三因素之间交互效应,椭圆形表示两因素之间的交互作用较强,而圆形表示两因素之间的交互作用较弱,同时响应曲线较陡也说明因素之间的交互作用较强[18-20]。从图5可以看出,各因素的相互作用的等高线呈明显的椭圆形,响应曲线有明显起伏,说明各因素之间交互作用明显。 图5 各因素对中间粒级含量影响的等高线图及三维响应曲面图Fig.5 Contour maps and three-dimensional response surface plots of the influence of various factors on the content of the intermediate grain size 使用Design-expert软件的Numerical(优化)模块,分别为三个因素和中间粒级含量选择了合适的范围。愿望函数优化给出一组最佳方案为磨矿时间1.94 min,搅拌机转速2 138.05 r/min,磨矿浓度43.56%,与上述等高线图颜色深的区域相对应。在最佳方案下Numerical模块给出的中间粒级含量预测值为61.48%,愿望函数值为0.934,表明预测值有较好的可靠性。 使用上述模型给出的最佳磨矿方案,在与交叉对比试验相同的立式搅拌磨机中进行最佳磨矿条件的试验,保证其他的试验条件不变,得出的磨矿产品粒度组成如表6所示。 表6 最佳磨矿条件的磨矿产品粒度组成Table 6 Particle size composition of grinding products under optimal grinding conditions 从表6可以看出,最佳磨矿条件下的试验室磨矿产品中间粒级(-0.038+0.010 mm)含量为61.68%,比表4中17组交叉试验中最好结果60.60%增加了1.08%,验证了从建立的数学模型中求得的最佳磨矿方案可以增加磨矿产品中间粒级。实际值较预测值高了0.2%,且实际值与模拟值差异小于1%,可以看出建立的数学模型有较好的预测结果。 (1)用Design-expert软件建立立式搅拌磨机转速、磨矿浓度和磨矿时间与磨矿产品中间粒级(-0.038+0.010 mm)含量关系多元线性回归方程的结果为: y=-860.846 25+52.453 75A+0.446 85B+18.080 74C-0.012 187 5AB-0.272AC- 0.001 482 5BC-3.752 5A2-8.387 5×10-5B2-0.165 1C2 (2)通过响应曲面优化出的最优条件为:磨矿时间为1.94 min,搅拌器转速为2 138.05 r/min,磨矿浓度为43.56%,且中间粒级含量预测值为61.48%。在最优条件下进行验证试验,实际中间粒级含量为61.68%,实际值较预测值高了0.2%,且实际值与模拟值差异小于1%;比17组交叉试验中最好结果60.60%增加了1.08%。 (3)Design-exper软件所建立的多元线性回归方程能有效对试验结果进行预测,为立式搅拌磨机的工作参数优化提供了一定的理论性参考依据。

2.3 模型检验

3 结 论