耐高温型泡沫剂的制备及应用研究

方 珏 冯 磊 严以楼

(1. 江苏华通工程检测有限公司,江苏 南京 210001; 2. 江苏利宏科技发展有限公司,江苏 淮安 223200)

泡沫一般是指不溶性或微溶性的气体分散于液体中所形成的分散体系[1]。泡沫具有驱油作用的主要原因在于泡沫在多孔介质内的渗流特性,具有堵大不堵小、堵水不堵油、对高低渗的调剖分流效果好等优良特性[2]。此外,泡沫还具有一定的乳化能力[3],因而泡沫驱油能大幅度提高采收率[3]。并且较多室内及矿场实验已经证明泡沫驱有封堵大孔道,防止气窜指进,扩大波及体积,改善剖面,提高采收率的作用[4-6]。

虽然泡沫驱具有提高采收率的效果,但影响泡沫驱效果的因素较多,有发泡体系的发泡性、泡沫的稳定性、气液比、地层渗透率、注入速率、注入方式等[7]。针对常见的中低温非均质油藏的泡沫驱油的研究及应用多有报道[8-9],但对于温度大于100 ℃的高温油藏泡沫驱研究报道比较少。主要是因为一般发泡体系耐温性差,在高温条件下发泡性及泡沫稳定性差,所以高温油藏实施泡沫驱的成功率较低且效果不理想。

1 实验部分

1.1 试剂

月桂醇聚醚硫酸酯钠(AES) (70%,源叶生物科技有限公司),α-烯基磺酸钠(AOS) (92%,上海麦克林生物医药有限公司),十二烷基苯磺酸钠(SDBS)(95%,萨恩化学技术有限公司),十二烷基磺酸钠(SDS) (化学纯,国药集团化学试剂有限公司),椰子油二乙醇酰胺(COADA) (70%,源叶生物科技有限公司)。

1.2 耐高温发泡剂的筛选

配制矿化度为4 600 ppm的模拟离子水(模拟离子水配方:NaCl,3.617 g/L;NaHCO3,0.744 g/L;Na2SO4,0.135 g/L;CaCl2,0.047 g/L;MgCl2·6H2O,0.036 g/L),然后各发泡剂均用模拟离子水配成浓度为0.5%的发泡剂溶液。取100 mL发泡剂溶液倒入高温高压釜中密封加压后放入烘箱120 ℃,48 h高温老化。

取100 mL未高温老化的各发泡剂溶液倒入Waring七速搅拌器中,二档速机械搅拌发泡5 min,将所发泡沫倒入1 000 mL量筒中测其老化前的发泡体积,用秒表测其老化前的泡沫半衰期。

将老化后的各泡沫溶液从高温高压密封釜中取出,倒入Waring七速搅拌器中,二档速机械搅拌发泡5 min,将所发泡沫倒入1 000 mL量筒中测其老化后的发泡体积,用秒表测其老化后的泡沫半衰期。

1.3 耐温泡沫剂的复配探究

选取高温老化前后发泡效果均较好,且耐硬水性较好的月桂醇聚醚硫酸酯钠(AES)和阴离子表面活性剂α-烯基磺酸钠(AOS)两种发泡剂复配。即依次按不同质量比例将两发泡剂混合均匀,然后用模拟离子水将各个混合均匀的发泡剂分别配制成浓度为0.5%的复配溶液。然后不同配比下的复配溶液各取100 mL倒入Waring七速搅拌器中,二档速机械搅拌发泡5 min,将所发泡沫倒入1 000 mL量筒中测其老化前的发泡体积,用秒表测其老化前的泡沫半衰期。

再取不同配比下的复配溶液各100 mL倒入高温高压釜中密封加压后放入烘箱120 ℃,48 h高温老化。然后待冷却后取出,倒入Waring七速搅拌器中,二档速机械搅拌发泡5 min,将所发泡沫倒入1 000 mL 量筒中测其老化后的发泡体积,用秒表测其老化后的泡沫半衰期。

2 结果与讨论

2.1 耐温型发泡剂筛选结果

120 ℃高温老化前后,浓度为0.5%的五种发泡剂各发泡倍率如图1所示。

图1 各发泡剂老化前后发泡倍率对比图Fig. 1 Comparison of foaming ratio

图2 各发泡剂老化前后泡沫析液半衰期对比图Fig. 2 Drainagehalf life of foaming agent

由图1可以看出,月桂醇聚醚硫酸酯钠(AES)的发泡倍率略受高温老化影响;α-烯基磺酸钠(AOS)、十二烷基苯磺酸钠(SDBS)的发泡倍率较高且受高温老化的影响很小;十二烷基磺酸钠(SDS),虽受老化影响较小但其本身发泡性能相对较差;而椰子油二乙醇酰胺(COADA)的发泡性能受高温老化影响较大,不适用于高温环境。从图2的析液半衰期对比图可以看出,椰子油二乙醇酰胺(COADA)的析液半衰期降低大于1 min,而其他发泡剂降低在1 min之内。综合结果,筛选出AES、AOS、SDBS三种发泡性能好且受老化影响较小的发泡剂。

2.2 耐温泡沫剂的复配结果

通过试验数据表明,α-烯基磺酸钠(AOS)发泡性优于十二烷基苯磺酸钠(SDBS)。高温条件对月桂醇聚醚硫酸酯钠(AES)的性能略有影响,故以α-烯基磺酸钠(AOS)作为主要组分。

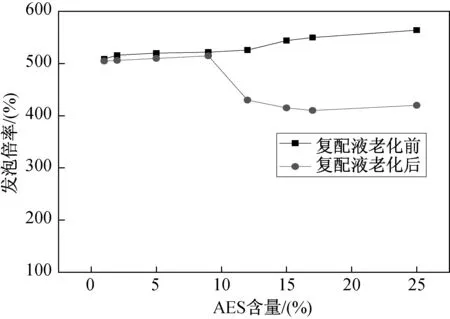

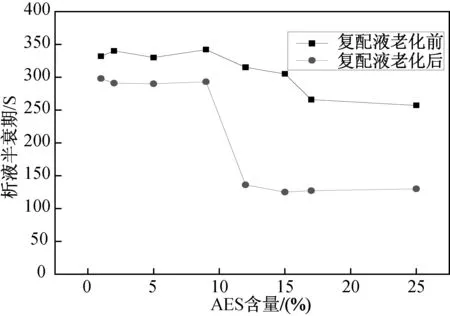

浓度为0.5%的不同比例的复配溶液,120 ℃高温老化前后的发泡倍率如图3所示。由图3可以看出AES的含量小于10%时,高温老化前后的发泡倍率均大于500%,且受高温老化影响极小,此时两者具有协同作用。当AES含量大于12%时,虽然高温老化前发泡倍率较高,但老化后其复配体系的发泡性能大幅下降,即协同耐温性消失。同时,由图4的析液半衰期可以看出,当AES的含量小于10%时,反应泡沫稳定性的析液半衰期保持较高水平且稳定,当AES含量大于12%时,析液半衰期开始出现大幅下降,即泡沫稳定性下降。综上所述,这两种发泡剂复配使用时,AOS作为主要组分且AES含量要控制在10%以内,而且含量在8%~9%时为最佳。

图3 不同复配比例的发泡液老化前后发泡倍率对比图Fig. 3 Comparison of aging foaming ratio of foaming solution

图4 不同复配比例的发泡液老化前后析液半衰期对比图Fig. 4 Drainage half life of foaming agentformula

3 结论

在120 ℃环境下,高温老化48 h后,AES、AOS、SDBS的发泡性能依然较好,说明这三种发泡剂具有高温耐受性。其中发泡剂AES与AOS复配使用时,AES的量控制在10%之内时,两者具有一定的协同耐温作用,且其最佳含量为8%~9%。