蒽醌法生产27.5%过氧化氢后处理工序带碱的原因及处理措施

刘 忻 申仲凯

(河南省中原大化集团有限责任公司,河南 濮阳 457004)

1 引言

过氧化氢的化学式为H2O2,是一种强氧化剂,与水混溶后的水溶液俗称双氧水。在我国工业规模化生产中主要以蒽醌法生产27.5%(m/m)过氧化氢为主。

由于日常生产操作过程中的调控不当、工作液组份比例失衡、萃余液中H2O2含量过高等诸多因素的影响,后处理工序会出现带碱严重的现象,如果不及时发现并处理,则含碱量较高的工作液中进入氢化工序后,会出现工艺指标超出允许范围,过氧化氢分解、放热影响系统整体工况,存在安全隐患易发生危险。本文通过举例从多方面剖析了出现问题的原因,找出优化后处理工序控制的操作方法及安全防范措施,以达到工业装置安全、低耗、稳定运行的要求。

2 过氧化氢工艺原理和工艺流程简图

2.1 蒽醌法生产过氧化氢的工艺原理

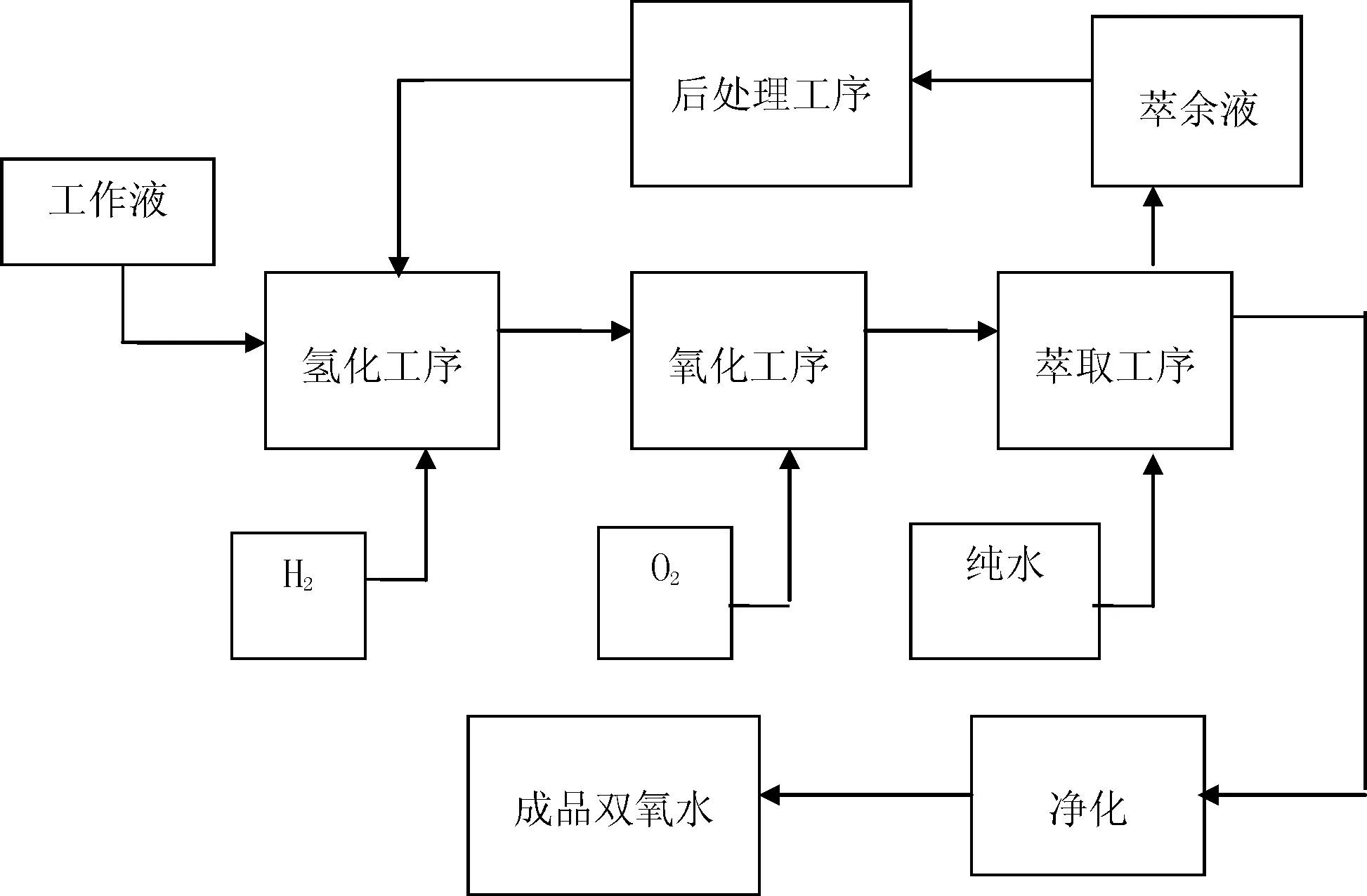

该工艺以2-乙基蒽醌(EAQ)为载体,以重芳烃(AH)和磷酸三辛酯(TOP)为混合溶剂,配制成一定比例的溶液(工作液),将该溶液与氢气一起通入装有钯触媒催化剂的氢化塔内,在一定压力0.3±0.05MPa和温度40~76℃下进行氢化反应,得到相应的2-乙基氢蒽醌(HEAQ)溶液(即氢化液),该溶液进入氧化塔,在压力为0.2~0.25 MPa、温度为40~55℃的酸性条件下被空气中的氧氧化,溶液中的HEAQ被恢复成EAQ,同时生成粗的过氧化氢。利用过氧化氢在水和工作液中的溶解度不同以及工作液和水的密度差,在萃取塔中用水萃取含有过氧化氢的工作液(称氧化液)得到过氧化氢水溶液,即双氧水,后者再经重芳烃(AH)净化处理及空气吹扫,即得到浓度27.5%的稀过氧化氢产品。经水萃取后的工作液(简称萃余液)经过后处理工序K2CO3溶液吸附、沉降除水后再送回氢化工序继续循环使用。

2.2 过氧化氢工艺流程简图

2.3 后处理工序简介

以蒽醌法生产27.5%(m/m)过氧化氢工艺的后处理工序主要作用是:经萃取后的萃余液进入内部装有支撑板、高1.5m的φ38瓷质异鞍环,并盛有密度为1.30-1.40 g/ml K2C03溶液的干燥塔底部。浓缩后的碱溶液起到吸附去除循环工作液中少量过氧化氢和水份,避免在氢化塔中氢氧混合达到爆炸极限的作用。然后进入碱沉降器和碱分离器内将系统工作液与碱液进行充分的静置分离,中和酸类。后处理白土床内装有活性氧化铝,可以吸附工作液中夹带的碱液液滴和水份,还可以再生蒽醌降解物达到净化工作液的目的。经过干燥塔使用后的稀浓度的碱液排入稀碱槽内通过碱蒸发器进行蒸发浓缩后继续使用。

3 后处理工序带碱的危害及分析

3.1 降低活性氧化铝寿命

后处理工序在生产运行操作时应平稳调控,避免工作液流量过大,造成碱液夹带的现象。当大量的碱液进入后处理白土床时,会加重活性氧化铝的工作负担,同时增加消耗,也降低了使用寿命,缩短更换周期从而提高了生产成本。

3.2 促使过氧化氢分解放热引发安全事故

依据过氧化氢遇碱和杂质容易分解的物性特点,如果系统出现大量的带碱现象,会引起过氧化氢的加速分解,同时释放出大量氧气及热量,系统温度、压力上升较快,超出允许范围,系统工况调控困难,给装置带来较大的安全隐患。

图1 过氧化氢工艺流程简图

3.3 损伤钯触媒,提高生产成本

后处理工序夹带碱液的工作液进入氢化工序后,会对氢化塔内的钯触媒造成损伤,降低其活性,使氢化反应不完全影响产量,缩短触媒使用寿命,增加活化再生次数,提高了生产成本。

3.4 萃取塔遇异常情况发生积料的影响

当系统出现异常波动造成萃取塔积料液泛时,从萃余液分离器流进干燥塔的工作液中夹带有大量的过氧化氢遇碱液会分解产生气泡,引起后处理工序带碱。同时也增加了后处理工序的工作负担,使碱液密度大幅下降不符合工艺指标要求引起带碱。

3.5 氢化反应过程生成降解物

蒽醌法制取过氧化氢生产过程中会出现降解物增多,降低工作液质量促使萃取塔积料液泛、后处理工序带碱等安全隐患增加。

4 后处理工序带碱严重的原因及处理措施

4.1 工作液中带气

进干燥塔的工作液中夹带有部分空气,主控DCS操作界面会显示液位突然呈下降的趋势,同时现场操作人员能从碱沉降器、碱分离器的视镜中观察到系统带碱严重,排碱量增加,此时可以判定系统出现带碱现象。处理措施:提高工作液计量槽的液位,保证储罐内液位在1/3至1/2处,避免出现液位过低串气或跑空现象,消除工作液中的空气。

4.2 工作液流量过大分析指标异常

工作液流量过大超过干燥塔的负荷会夹带部分碱液流出干燥塔。中控分析数据中氧化液酸度:0.001~0.002 g/L、工作液碱度0.006~0.008 g/L、萃取液酸度:0.1~0.3 g/L、工作液中过氧化氢含量:0.16~0.18 g/L等工艺指标数据都会超出允许范围,由此可判断出后处理工序出现带碱现象。处理措施:主控DCS操作人员及时减小工作液流量或使少量工作液走干燥塔旁路,并且还应该降低系统总负荷。现场人员增加各重要部位的排碱次数,观察带碱情况及时汇报,与中心化验室人员联系增加中控分析频率,通过多种渠道综合判断系统带碱趋势。当干燥塔带碱现象消除后,逐步提升系统总负荷和进入干燥塔工作液流量等指标。

表1 工艺指标数据表

4.3 萃余液中过氧化氢含量超标

经过萃取塔顶流出的萃余液中过氧化氢含量超标,在干燥塔内会迅速分解产生气泡夹带碱液,造成系统带碱产生安全隐患。处理措施:及时调整系统工况,可在氧化工序磷酸计量槽的紧急加酸口处直接向系统补加磷酸。也可从氢化工序紧急加酸口处补加磷酸,降低萃余液中过氧化氢含量,现场及时排碱减缓带碱现象。

4.4 干燥塔界面控制过高

干燥塔内部工作液与碱液的界面控制过高,减少了顶部分离空间,使碱液与工作液不能完全充分的分离,工作液碱度增加不符合工艺指标要求,造成物料夹带出现系统带碱现象。处理措施:降低干燥塔界面,一般现场液位控制在1/3-1/2处,若系统带碱严重可使少量工作液走干燥塔旁路。

4.5 干燥塔内温度过低

干燥塔内温度调控太低,使得碱液粘稠度增加,与工作液分离效果较差,形成工作液中夹带碱液的现象发生。处理措施:与中心化验人员联系,增加中控分析频率,参照分析数据调控、稳定干燥塔温度,满足碱液浓度的要求。

4.6 浓碱密度过高

当干燥塔内的碱液密度偏高时,工作液和碱液的粘稠度增大,两相不易分离,造成系统带碱。处理措施:主控DCS操作人员密切注意干燥塔液位下降趋势,现场人员及时排碱观察工况。后处理工序可通过浓碱高位槽加入合格碱液,将干燥塔内密度过高的浓碱液排出更换,满足工艺要求。

4.7 工作液溶剂比例失调

系统工作液质量差或溶剂比例失调,配制工序清洗后的工作液质量不符合工艺要求。处理措施:安排专人负责工作液的清洗工作,加强监督管理确保质量达标。

4.8 工作液计量槽液位增加

日常生产过程中需要定时给系统补加清洗干净或新配制的工作液,应从工作液计量槽进入干燥塔内,所以工作液液位上涨,流量增加,夹带气体都会引起系统带碱。处理措施:主控DCS操作人员密切注意贮槽液位控制在1/3—1/2处,避免过高或串气现象发生,同时调控平衡相关工艺指标稳定系统运行。

5 结束语

综上所述后处理工序在整个过氧化氢生产过程中较为重要,日常操作运行中需要密切观察干燥塔、碱沉降器、碱分离器、浓碱高位槽等重要部分温度、液位变化、分析指标等情况。遇到问题及时冷静处理,确保装置安全、稳定运行。