基于完全放电工况下的FSEC单电池温度场分析

杨 勇,李 红,司晨龙,丁亚军,张建成

(扬州大学 机械工程学院,江苏 扬州 225000)

0 引言

FSEC大赛的动态测试包含5个子项目,分别是75 m直线加速测试、高速避障测试、8字绕环测试、耐久测试以及经济性测试[1]。复杂工况的动态项目比赛,致使动力电池在工作过程中积聚庞大的热量,加剧温升,引发电池热安全问题。因此,本文结合扬州大学首辆FSEC电动赛车,采用仿真与实验相结合的方法分析研究单体电池的相关热特性。

1 聚合物锂离子单体电池建模及仿真分析

1.1 单体电池建模

在CATIA中对研究对象进行三维实体建模,并在ANSYS Workbench 15.0中用Geometry模块导入该三维模型,进行实体划分,之后导入Mesh模块,分别对电池本体和正、负极耳划分网格。其中,电池本体单元网格尺寸设置为1 mm,使用正六面体网格划分;正、负极耳处采用自适应六面体网格进行划分,最终得到98.1%以上的高质量网格共计2.02×105个。

1.2 仿真计算分析

1.2.1 初始条件设置

本文依据FSEC大赛举办地珠海11月中下旬的平均温度,设置电池的初始温度为22 ℃,对完全放电极限工况进行相关仿真。考虑到电机控制器短时工作电流的限制,采用8C和4C放电倍率,由4.2 V恒流放电直到截止电压3 V,参照对应的放电耗时,在Fluent中进行相关设置,并且为模拟分析极限状态下的温度场,将对流换热系数hcon参照经验值设置为5 W/(m2·K)[2-5]。

1.2.2 仿真结果分析

图1为仿真得到的单体电池在4C放电倍率下完全放电过程中的温度场分布云图。

从图1可以看出:电池在刚开始放电80 s后,最高温度集中在正极耳处,达到29.68 ℃,最大温差为4.15 ℃;放电150 s后,最高温度仍然集中在正极耳附近,达到31.88 ℃,最大温差为4.17 ℃,最大温差变化不是非常明显,但电芯本体温度逐渐上升,最高温度为30.93 ℃;从580 s到900 s的变化过程可以看出,自放电150 s以后到放电结束,最高温度已完全由正极耳处转移至电芯中心附近,正极耳处的温度随着放电时间的推移已越来越低,放电结束时最高温度已经高达59.53 ℃,最高温差更是达到了24.62 ℃。

8C放电倍率下的整体变化趋势与4C相同,但是温度变化更快,仅330 s最高温度就达到了75.99 ℃。

图2为完全放电极限工况单体电池温度及温差变化情况。从图2可以看出:最高温度总是随着放电时间的推移而增加,且均表现为放电初期变化率较大,随后变化率趋近缓慢,随即又遭遇新的转折点,变化率又重新变大,但是没有放电初期增长得那么迅速。出现这种变化过程,势必与正极耳和电芯本体的热生成速率有关。放电初期,正极耳热生成速率很快,温度变化很快,但正极耳体积有限,一定时间后,正极耳材料中的粒子运动达到饱和状态,温度变化便不再那么迅速,此时,体积较大的电芯本体部分由于时间的推移,粒子运动开始不断活跃,其相比正极耳而言以较低的热生成速率正不断累积热量,最后导致温度变化又再次提高。对比图2(a)与图2(b)发现,8C放电倍率下,放电初期最高温差达到波峰所用时间接近60 s,而同样的时间,4C放电倍率下所用时间接近100 s,随着电流的增大,该波峰提前了40 s左右到来,说明大电流对有限空间范围内粒子运动的刺激作用更强,从而使其更快地达到相对“饱和”的状态。

图2 完全放电极限工况单体电池温度及温差变化情况

2 完全放电极限工况实验分析

2.1 温度采集平台搭建

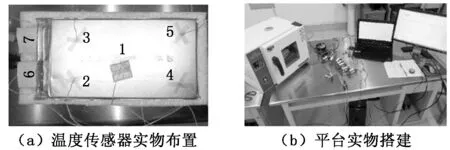

图3为搭建的单体电池温度采集系统。单体电池表面温度由K型热电偶温度传感器采集,表面共布置有7个温度传感器,经由变送器上传至上位机。

图3 单体电池温度采集系统

2.2 实验结果对比分析

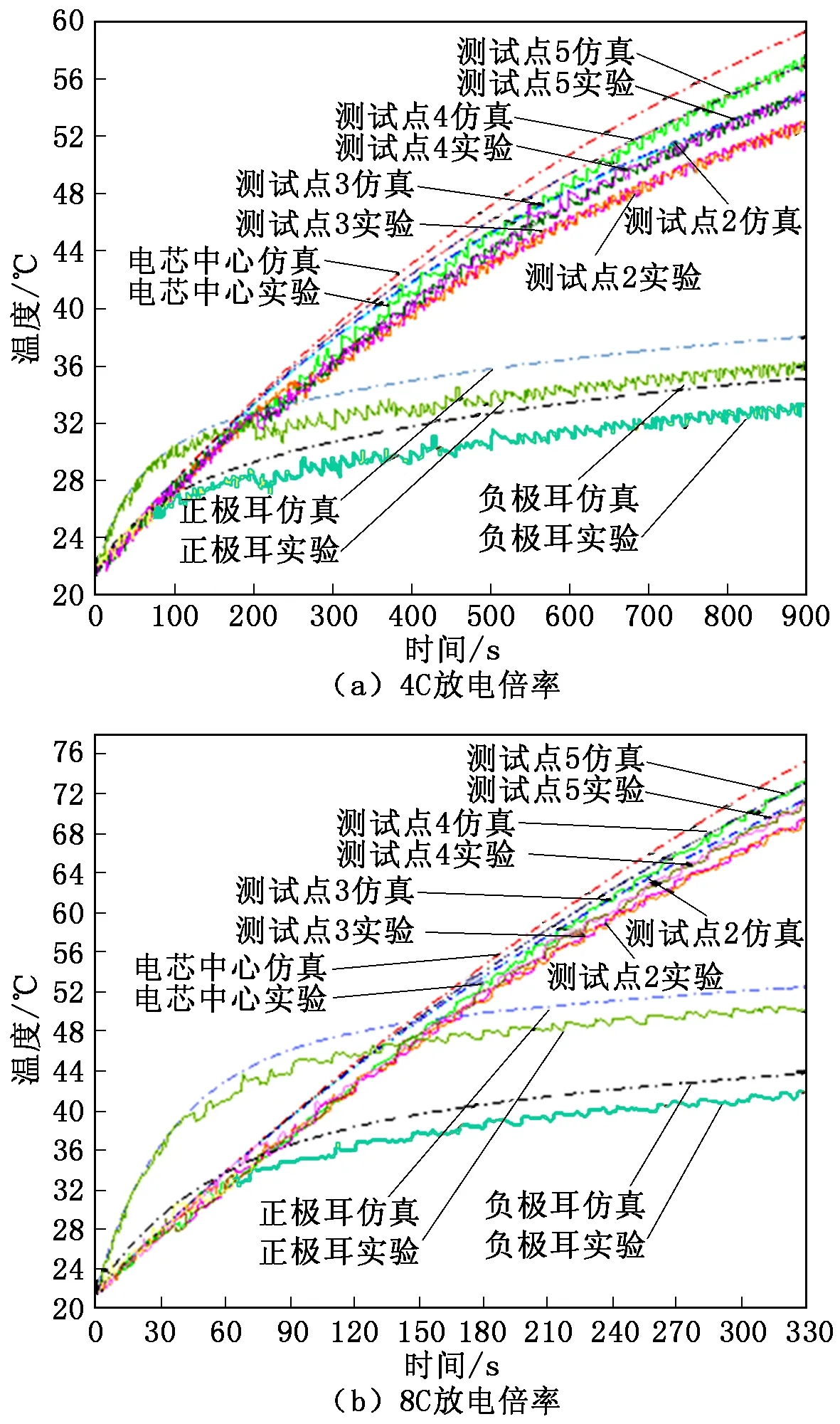

图4为实验得到的完全放电工况各测试点温度与仿真结果对比。从图4(a)可以看出:在4C倍率完全放电工况过程中,各测试点的测试温度变化趋势与仿真温度变化趋势基本上趋于一致,测试点2和3的测试曲线以及测试点4和5的测试曲线基本上重合,这是因为单体电池在放电过程中,材料在同一方向的热导率是相同的,测试点2和3均处在x方向上,必然遵循温度变化相同的规律,测试点4和5也遵循这一规律;在y方向,理论上也会出现同样的变化,但测试点2比4在y方向更靠近正极耳,后期由于正极耳温度成为整块电池的低温处,电芯本体上部靠近极耳处的温度会受到减弱影响,因此测试点2和3在y方向上比测试点4和5的温度要稍微偏低一些;总体趋势表现为仿真温度高于测试温度,在不到200 s的附近处有一个最高温度转折点,此前表现为正极耳温度是整块电池的最高温度,此后变成了电芯中心处,从初始电压4.2 V到截止电压3.0 V的900 s放电过程中,测试点1(电芯中心)的温度从放电初始的22.10 ℃上升到了实验结束的57.28 ℃,测试点2的温度从放电初始的22.10 ℃上升到了实验结束的53.21 ℃,测试点5的温度从放电初始的21.50 ℃上升到了实验结束的55.21℃,测试点6(正极耳)的温度从放电初始的22.29 ℃上升到了实验结束的36.10 ℃,测试点7(负极耳)的温度从放电初始的22.12℃上升到了实验结束的33.30 ℃。

图4 实验得到的完全放电工况各测试点温度与仿真结果对比

从图4(b)可以看出:以8C放电倍率放电至截止电压3 V经历了不到400 s时间,各测试点的测试温

度变化趋势与4C放电倍率下的趋势在大体趋势上遵循着相同的走向,但测试点2、3和测试点4、5之间的曲线走向更加贴近彼此,变化幅度没有4C放电倍率下的那么明显,正负极耳之间的温度差即两条测试曲线之间的面积也表现得更大,说明随着电流的加大,单体电池各部分之间的温度提升不仅更快,材料的差异性也表现得更加显著。

经分析可知:在完全放电极限工况过程中,单体电池各测试点的测试温度与相对应的仿真温度之间的最大差值为2.61 ℃,出现在4C放电倍率下对应的测试点1处,并且最大误差不超过8%,在可以接受的范围之内,表明本文所建立的单体电池热模型对于完全放电极限工况具有一定程度的可适用性。

3 结语

本文针对FSEC动态比赛项目划分的完全放电极限工况,通过仿真和实验结合的方法,验证了所建热模

型的可行性,其最大误差稳定在8%以内,并且知道了放电倍率的大小对有限空间范围内的粒子运动有直接影响,放电倍率越大,电流越大,有限空间范围之内的粒子运动更快达到相对“饱和”的状态,温度的提升也不会更加显著,为此,可以在满足电池各项参数的要求下,适当缩减电池各部分体积来减小温升。