超声波测膜厚技术的精度标定研究*

王 超,梁 鹏,2,王玉玲,曹玉哲,姜芙林

(1.青岛理工大学机械与汽车工程学院,山东青岛 266520;2.中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000)

0 引言

现代工业中,常常在运行中的机械部件间添加润滑剂(如油、脂、水等),以减少摩擦副表面(如齿轮、滑动轴承、滚动轴承等)之间的摩擦磨损,从而达到润滑的效果。而润滑膜的厚度对润滑效果起着决定性的作用,润滑膜过薄或者过厚都会引起一些不良后果,如摩擦副间的磨损、胶合等。因此,为防止润滑失效,需要对润滑膜的厚度进行测量,从而监测设备的润滑状态。

目前常用的润滑膜厚度监测方法主要有电学测量法、电磁测量法、光学测量法和超声波测量法。前3种测量方法,都需要对机械零件进行修改或者对应用条件有一定的要求,因此会限制它们在工业上的应用,而超声波测量法具有更好的工业适应性。

Jong R P 等[1]考虑了超声波的频率、介质的厚度以及介质的声阻抗等因素对使用超声法测量液体膜厚度的影响。Pialucha T 等[2]根据声波在介质分界面处应力和位移的连续性,利用垂直入射的超声波测量了两个介质间的薄膜厚度。Drinkwater B W等[3]在分析方法上做了延伸,认为仅仅考虑时域信息是不够的,还需要从频率中获得更多有用的信息。Quinn A M等[4]使用超声波对接触面之间的压力进行了测量,并研究了反射系数与压力之间的关系。申洪苗等[5]构建了斜入射超声波在三层介质中传播的弹簧模型,并分析了超声波入射角度、频率以及油膜厚度对反射系数的影响。杨晓[6]利用超声法对不锈钢表面不同厚度的凹槽进行了相关实验研究。此外,还有很多关于超声波测量膜厚的研究[7-14],篇幅所限,不能一一列举。

然而,目前绝大多数研究只是直接利用超声波探头在各种摩擦副(如滑动轴承、滚动轴承等)进行膜厚测量,缺乏关于超声波探头在使用前的精度标定研究。因此,本文设计了一种校核超声波探头测量精度的机械可调式标定装置,并进行了相关实验研究。实验表明测量结果与理论结果相吻合,相对误差小,这不仅验证了标定装置的可靠性,还校核了超声波探头的测量精度。

1 界面反射系数及膜厚的理论计算模型

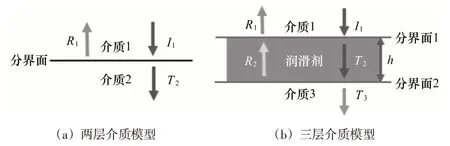

图1 所示为超声波在介质中的传递原理图。图1(a)中,当超声波探头发射的信号I1遇到分界面时,会产生反射信号R1和透射信号T2,此后透射信号T2在介质2中继续传播;图1(b)中,当超声波信号在三层介质中传播时,透射信号T2向前传播到达分界面2时,会产生反射信号R2和透射信号T3,此后透射信号T3在介质3中继续传播。

图1 超声波传递原理图

图1(a)中,两层介质的分界面处反射系数R 的定义式为:

式中:R为反射系数; AI1为入射声波I1的振幅;为反射声波R1的振幅。

根据声压p和速度v在分界面处的连续性,可得反射系数R的理论计算公式为:

式中:z1为介质1 的特性阻抗值;z2为介质2 的特性阻抗值;z =ρc , ρ、c 分别为介质的密度和超声波在介质中的传播速度。

表1所示为5种介质的声学常数。

表1 5种介质的声学常数

图1(b)中,三层介质时,通过超声波共振法[6]可得分界面1处的反射系数R与膜厚h的计算公式分别为:

式中:z3为介质3的特性阻抗值;h为润滑剂的厚度;n为共振阶数;fres为n阶共振频率。

2 超声波探头的标定装置及标定实验

2.1 超声波探头的标定装置

图2 所示为超声波的激发与接收系统,具体工作原理:超声波脉冲发射/接收仪产生高频电压脉冲,激发超声波探头产生高频机械振动,从而发射超声波信号,当声波遇到待测部分的分界面时会发生反射与透射(图1),反射波信号R1被超声波探头接收,并传回到超声波脉冲发射/接收仪及示波器,示波器通过USB 连线将信号传输到计算机中,最后由计算机中的MATLAB软件对反射信号进行分析处理。

图2 超声波激发与接收系统

为校准超声波探头的测量精度,设计了如图3 所示的机械可调式标定装置。标定装置由右平移台带动右L 形板上下移动,从而调节右L形板和左L形板之间的距离,即对膜厚h进行调整。左L形板下底面与右L形板上顶面之间的实际膜厚通过处理反射信号R1得到,而理论膜厚则是通过位移传感器测量右L 形板上表面粘接的钢柱位移得到。图中所用示波器的型号为Tektronix TBS 1102;超声波脉冲发射/接收仪的型号为Olympus 5073PR, 超声波探头的型号为Olympus V111-RM,中心频率为10 MHz;位移传感器的型号为ZA-210503-00-04-30-02,分辨率为1 μm。

图3 实验方案示意图

2.2 超声波探头的标定实验

2.2.1 反射系数实验

利用图3 中的标定装置对3 种材质(不锈钢、铝和PMMA)与水分界面处的反射系数进行实验测量,并与式(2)的理论计算结果进行对比。

由式(1)可知,需要根据入射信号I1和反射信号R1的振幅才能得到分界面处的反射系数R。故测量反射系数R的步骤为:

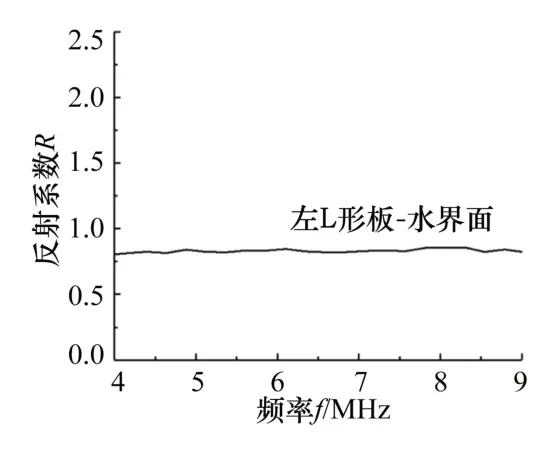

(1)超声波探头采集左L 形板-空气界面的时域反射信号Aref(图4(a)),并利用快速傅里叶变换得到其频域信号Aref(f),通过式(2)计算左L 形板-空气界面的反射系数Rref(f),则入射声波信号I1(f)=Aref(f)/Rref(f);

(2)采集左L 形板-水界面的时域反射信号R1( 图4(b)),经过快速傅里叶变换得到频域信号R1(f);

(3)根据式(1)得到左L形板-水界面的反射系数R,如图5所示;

(4)左L 形板分别采用不锈钢、铝和PMMA 三种材质,按照步骤(1)~(3)可求解3种材质与水分界面处的测量反射系数R。

图4 反射信号的示意图

图5 反射系数曲线

图6 理论膜厚为70 μm 时的反射系数曲线

2.2.2 水膜厚度实验

由式(3)和式(4)可知,利用共振法测量水膜厚度h的关键是找到反射系数曲线中的共振频率fres。利用图3中的标定装置对不同厚度的水膜进行实验测量,并与理论膜厚进行对比,具体实验步骤如下。

(1)同反射系数实验中的步骤(1)。

(2)旋转右平移台的螺旋头,升高右L形板,使得右L形板与左L形板紧贴,此时水膜厚度为0;反向旋转右平移台的螺旋头,降低右L 形板高度为h′1(具体测量值由位移传感器测量得到),即此时理论水膜厚度为h′1。

(3)利用超声波探头采集左L形板-水膜分界面的反射信号,并利用MATLAB 软件编写的快速傅里叶变换程序进行频谱分析,得到图6所示反射系数曲线,曲线的极小值点即为共振频率fres,代入式(4)可得实际测量的水膜厚度h1。

(4) 按照上述步骤,连续降低右L 形板高度,记录实际测量的水膜厚度与理论水膜厚度,并进行对比,可得超声波探头测膜厚的精度标定曲线。

3 结果分析与讨论

3.1 反射系数实验结果分析

利用图3的标定装置可得3种材质板与水膜分界面处反射系数的实际测量值,并与式(2)计算的理论值对比,结果如表2所示。可以看出:反射系数的测量值与计算值非常接近,从反射系数的绝对误差来看,不锈钢-水界面的误差最小(0.008 0),其次是PMMA-水界面(0.025 6),而铝-水界面的误差(0.031 4)略大于PMMA-水界面的;从相对误差来看,不锈钢-水界面的误差仍最小(0.853%),其次是铝-水界面(3.713%),而最大的是PMMA-水界面(6.778%)。这主要是由于界面的反射系数越大,探头接收的声波信号就越强,其测量误差就越小,不锈钢-水界面的反射系数最大(理论值0.937 6),其次是铝-水界面(理论值0.845 7),而PMMA-水界面的反射系数(理论值0.377 7)要远小于不锈钢-水界面。综合表2 可知,利用超声波探头测量界面反射系数的精度较高。

表2 反射系数的理论值与测量值的对比

3.2 水膜厚度实验结果分析

利用图3 的标定装置,基于超声波共振法对40~270 μm范围内的水膜厚度进行了测量标定。图7所示为不同水膜厚度的测量值与理论值的对比结果。总的来看,膜厚的测量值与理论值非常接近,绝对误差和相对误差均较小,最大相对误差为5.17%(理论膜厚为60 μm),且当理论膜厚大于150 μm时,相对误差甚至低于1.5%。由图可知,超声波探头用于水膜厚度的测量精度较高。

图7 不同水膜厚度的测量值与理论值

4 结束语

针对目前超声波测量液体膜厚度研究缺乏精度标定的情况,本文设计了一种校核超声波探头测量精度的标定装置。利用此标定装置测量了3 种材质(不锈钢、铝和PMMA)与水分界面处的反射系数,发现反射系数的测量值与计算值差别较小。此外,基于共振法测量了40~270 μm 范围内的水膜厚度,测量膜厚与理论膜厚的吻合程度高,超声波探头测量水膜厚度的精度高。本文的标定实验一方面表明超声波探头的测量精度高,完全满足膜厚测量需要,另一方面也印证了设计的标定装置可靠性较高,可以用于探头的测量精度标定。