压密注浆在浅层抛石地基中的应用

毛平尧, 苏俊鹏

(中化(舟山)兴海建设有限公司, 浙江 舟山 316021)

在沿海地区的项目建设中,深厚软基处理对项目的质量、投资、工期影响较大,尤其是在特殊复杂的软土地基的设计方案,如设计考虑不周,将会造成巨大的经济损失和广泛的社会影响,软土地基处理方案研究是沿海项目建设中的工作重点和难点。在江苏沿海某石油化工品库项目中,附属配套建筑物基础遇到人工抛石回填过的地基土,采用压密注浆处理方案,达到对地基土的处理效果。压密注浆加固的目的主要是提高地基的承载力、减小地基的沉降和不均匀沉降、对建筑物进行纠倾和对原有建筑的地基加固[1]。压密注浆不仅在新建工程,而且在改扩建工程中都有广泛的应用空间。但是由于压密注浆施工属于隐蔽性作业,注浆对象又都是地下的,具有不均匀性和裂隙的不规律性以及复杂的地质构造及结构,使其难以模拟,所以浆体的扩散就与岩土体的物理、力学特征密切相关,具有不确定性,是一种概率型分布[2]。而在深厚软土地基上,有人工抛石层的软土层进行压密注浆加固处理方案国内成功案例较少。本文通过对人工抛石地基进行压密注浆加固实践,对压密注浆过程中的方案设计、施工工艺进行总结,为今后遇到类似地质条件可提供借鉴经验。

1 工程概况

某石化项目选址于江苏沿海,拟建场地原为海湾,经吹填形成陆域,项目用地外形呈规则矩形,东西向宽190 m,南北进深560 m,用地总面积约为106 274 m2,合159亩。项目按功能划分为整体工程、储罐区、装卸区、辅助生产区、管理区五大部分。其中辅助生产区的区域变电站布置在原防洪堤围堰边缘上,原防洪堤围堰上部为厚度约1~3 m新近人工回填的风化砂土回填层,局部含有少量碎石、块石;回填层以下是厚度约5~10 m的抛石层,大部分以块石回填为主,主要为筑防洪堤时抛石挤淤形成,块石块径一般在50~200 cm,抛石层以下还是深厚淤泥及淤泥质软土。由于管桩基础无法直接穿透抛石层,原设计方案为采用冲击钻成孔穿透抛石层,再进行管桩施工。但是施工过程中发现由于抛石层过厚,回填层和抛石层有大量粒径80~150 cm块石,分布散乱。既无法通过大规模开挖,也无法短时间通过冲击方式穿透抛石层,但由于该防洪堤建设期已有10余年,原构筑防洪堤时抛石挤淤形成,防洪堤已达稳定状态。经设计、勘察、业主、施工及监理单位分析研究确定,将桩基础改为复合地基,地基承载力的特征值应达到fak≥100 kPa。

2 注浆方案设计

2.1 加固方案选择

由于区域变电站周边建筑物及管线均已施工完成,场地狭小,其基础不具备大规模开挖条件,特别是需要考虑对周边建筑物及管线的影响。同时由于回填层中含有大量大粒径块石无法取出,持力层强度低且不均匀,无法满足上部建筑物荷载要求。根据本工程的实际情况,通过对不同处理方案的对比分析,结合工期、经济、技术、周边作业环境等综合因素考虑,本工程采用压密注浆法对地基进行加固,以提高承载力,场地地基加固后地基承载力的特征值应达到fak≥100 kPa。

2.2 注浆方案设计

根据设计荷载、现场地质情况,注浆加固土层为抛石层上的素填土、冲(吹)填土层,加固土层厚度约4~5 m;注浆孔深度应穿透加固土层进入下一土层0.5~1.0 m。

在软土地基注浆加固中,注浆压力和注浆扩散半径是非常重要的参数,它对注浆工程质量及工程造价有着非常重要的影响。注浆压力及扩散半径小将导致加固效果不明显或失败,但是如果注浆压力过大,浆液沿水平剪切方向流动会在地表出现冒浆现象,同样会影响注浆效果,并造成浪费[3]。

参照《地基处理》书中推荐美国ASCE规定的标准[4],一般注浆压力选择为作用面积范围土层自重的2倍左右。在-5.5 m标高注浆时,覆土厚度5.5 m,土质地基土压力每米约18 kPa,而注浆过程中,注浆的压力是变化的,在一般情况下每深1 m压力增加20~50 kPa,每下降0.5 m注浆,压力设计选择增加0.01~0.05 MPa,注浆压力P在0.3 MPa至0.4 MPa之间比较合理。同时根据《岩土注浆理论与工程实例》提供的计算公式冒浆时的极限压力值应满足[5]:

P≤PS=γsltan2(45°+φ/2)+2CStan(45°+φ/2)

其中:P—注浆压力(kPa);PS—冒浆极限压力(kPa);l—注浆点深度(m);γs—土体的重力密度(kN/m3);φ—土体的内摩擦角(°);CS—土体的粘聚力(kPa)。

根据地勘报告相关参数可算得PS小于设计注浆压力。为了保证注浆质量和效果,注浆前在上部做封浆板,封浆板为100 mm厚C20素混凝土,后续封浆板可兼做筏板基础垫层。

考虑加固效果以及土层厚度并现场进行注浆试验后,设计确定:采用用工程钻机成孔或打入式注浆孔,注浆孔径为100 mm,注浆管埋地深度为5.5 m,且外露地表500 mm,注浆压力为0.3~0.4 MPa,注浆有效影响半径R=0.5~0.75 m,孔距1.2 m,成方网格布置,注浆孔距扩底直径周边100~150 mm,本工程布置注浆孔共计246个。浆液选用42.5级普通硅酸盐水泥,水灰比可为0.8~1.0。本工程加固土层厚度约4~5 m。所需注浆量可由下列公式推算:

Q=KπlR2e0

式中: Q—浆液总用量(L);πlR2—加固土的体积(m3);e0—土的孔隙率;K—经验系数,一般取0.10~0.20。

为防止相邻两孔窜浆,采用跳孔间隔注浆、且先外围后中间的注浆顺序相邻孔注浆间隙不小于3 h。当注浆孔边有水泥浆冒出时应采取水泥袋封堵等措施,冒浆(窜浆)严重时应停注。

3 施工技术

3.1 施工工艺流程

压密注浆施工工艺流程见图1,主要流程为孔位放样→钻孔→安装注浆管→拌制低坍落度黏土水泥浆→挤密注浆→注浆结束。

图1 压密注浆的工艺流程

3.2 孔位放样

钻孔前,先采用红油漆按设计要求的排间距和孔间距进行孔位放样。并对各孔位进行编号,要求各孔编号唯一且格式统一,并绘制施工平面示意图,图中标注孔位、孔编号、施工先后次序,以便指导后续钻孔、注浆施工。孔位放样须检查无误后才能进行钻孔作业。

3.3 钻孔埋管

可采用气钻、回转钻等方法钻孔,钻孔过程中不宜加水。钻孔孔位与设计孔位允许偏差为±50 mm,钻孔允许偏斜率为1%;孔径允许偏差为±5 mm,钻孔深度须达到设计深度5.5 m。钻进时应详细记录孔位、孔深、土层变化等特殊情况及其处理措施。钻孔结束后,需检验孔深合格后才能进行下一步作业。钻孔完成后,应及时埋设注浆管。考虑注浆深度要求,注浆管长度为6米长,且外露地表500 mm。注浆管采用直径φ100 mm,管壁厚1.5 mm,管壁下端钻孔制作成花管,底部管口焊接封堵。

图2 注浆孔埋管布置图

图3 现场埋管图

3.4 浇筑封浆板

浇筑100 mm厚C20素混凝土封浆板前,将注浆管外漏管口进行临时封堵,防止浇筑时,滴落管口导致堵塞;待封浆板强度达到80%左右后,再进行后续注浆作业。

3.5 制浆与储浆

就地制备水灰比为1∶1的水泥浆液,密度为1.45~1.55 g/cm3。输浆管道内流速宜为1.4~2.0 m/s。制浆材料应按规定的浆液配比计算,并对制浆容器进行标定,计量容许误差为5%。制浆过程中,水泥浆液的搅拌时间应大于3 min。浆液在使用前应过滤,浆液自制备至用完的时间应不超过其初凝时间(现场测定浆液的初、终凝时间),且不宜大于2 h。浆液应搅拌均匀并采用比重计测定浆液密度。配制浆液时,各配浆容器应保持清洁,不得存留残液。制好的浆液由专门的储浆罐储存,储存罐需具有二次搅拌能力,防止浆液沉淀析水。

3.6 注浆

注浆压力根据现场试验及设计要求,初定为0.3~0.4 MPa。注浆泵排量应控制在10~60 L/min。注浆时应实时观察封浆板及周边变化,防止封浆板抬升断裂。每次注浆应连续进行,若需间断,则间断时间应小于浆液的初凝时间。

注浆过程中:①当注浆压力达到最大注浆压力2倍后仍注不进浆液时,即可结束注浆;②当注浆量大于2 m3/孔时,仍可以持续注浆且没有漏浆现象时,应停止注浆并及时联系设计单位;③当出现冒浆、漏浆现象时应及时封堵,并停止注浆一个小时,然后重新注浆,当注浆压力达到最大注浆压力的2倍时仍注不进浆时,结束注浆。

4 注浆效果检测

根据《建筑地基处理技术规范》JGJ79—2012规定,注浆结束28天后应进行检验,以检验施工质量及设计效果。本项目检验方法采用压板静荷载试验、钻孔取芯检测、静力触探试验以进行验证。

4.1 压板静载荷试验

静载荷试验采用平板静载荷试验,试验采用1.25 M×1.6的荷载板,加压荷载由一台2 000 kN级的千斤顶实施,荷载等级值由压力传感器与桩基静载荷分析系统连接显示,处理后地基承载力特征值不小于100 kPa,最大加载量200 kPa,采用慢速维持荷载法,从P-s和s-lgt曲线上看均未出现明显拐点。根据规范判定该地基承载力特征值不低于100 kPa,满足设计要求。试验结果汇总见表1。

表1 静载试验结果汇总

图4 P-s和s-lgt曲线

4.2 静力触探试验

本次静力触探试验共计8孔,每孔深度为6 m。地基加固深度为5 m, 0~5 m 范围内每层土Ps值以及土层参数见表2。由表2可以看出,0~5 m 范围内的地基土层均匀性较好,承载力特征值均大于或等于100 kPa,满足设计要求。

表2 各土层PS值平均值及土层参数

4.3 注浆地基土加固机理

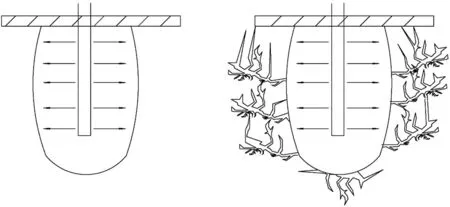

压密注浆处理地基土是指通过机具钻至地层预定深度后,利用较高的压力将浓度较大的水泥浆或化学浆液灌入地层中。在注浆过程中,注浆伴以多种运动方式作用于地基土,通过对地基土连续注浆,浆液先充填较大的空隙,然后在的压力下渗入土体孔隙,形成椭球状泡体。随着土层孔隙水压力升高挤压土体,直至出现剪切裂缝,产生劈裂,浆液随之充填裂缝,形成浆脉,再垂直向上发生抬起以至地面,串浆使得土体内形成新的网状骨架结构。最终注浆体在地层中呈串珠和网状骨架,浆脉在形成过程中由于占据了土体中一部分空间,加上土层内孔隙被浆液所渗透,从而将土体挤密,构成了新的浆脉复合地基(见图5),改善了土体的强度和防渗性能,同时也改变了土体物理力学性质,提高了软土地基的承载力,从而达到加固软土的目的[6]。

图5 注浆加固机理图

5 处理效果

本工程已生产运营多年,经压密注浆处理后的地基,其上部建筑物未出现较大差异沉降,表明本次采用压密注浆加固地基是成功的。

通过对压密注浆机理分析及从检验检测结果来看,对抛石地基土进行压密注浆加固处理,并非纯渗透注浆,是渗透压密、劈裂灌浆、充填和挤密相结合,并使其脱水固结,形成了骨架网络结构的复合地基,地基可以大幅度提高地基的承载力和降低压缩性。