植入光纤布拉格光栅的不同杨氏模量软体材料弯曲测量响应特性

郭永兴,杨跃辉,熊 丽,吴 恒,陈 敏

(1. 武汉科技大学 冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2. 武汉科技大学 机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

1 引 言

近年来,软体机器人技术成为研究热点,并得到了迅速发展。与传统的刚性机器人相比,软体机器人采用柔韧性材料制成,可在大范围内改变自身的形状和尺寸[1-2]。其可连续变形的特性使它能够实现多自由度运动[3]以及与目标物互动,在侦察、勘测、救援、微创手术等领域有着巨大的应用前景。与此同时,软体机器人躯体的柔性材料易受接触物、负载以及自身重力的影响,加之柔性材料建模困难以及现有传感检测技术的局限,导致对柔性躯体形状信息的准确感知与检测十分困难,是软体机器人发展中需要解决的重要技术难题。

由于软体机器人高度的柔韧与变形特性[4],要求其搭载的形状传感器同样柔韧而不影响驱体的性能,且对形状传感器的体积、稳定性、相容性等要求极为苛刻。常规的传感器如应变计和电磁追踪器等[5-6],因存在刚度大、体积大、弱电信号易受干扰、零点漂移、相容性差[7-8]等问题难以满足软体机器人的形状测量要求。光纤布拉格光栅(Fiber Bragg Grating, FBG)利用光纤的光敏性在细微的纤芯上建立折射率调制,具备良好的弹性与柔韧性。此外,易于植入集成[9]、光信号稳定、生物相容性好、单根光纤可串联多个光栅测点[10-11]等优势使得FBG成为软体机器人形状测量的首选传感元件。

基于FBG的软体机器人形状测量研究报道很多。Ge等人[12]将FBG采用偏心的方式嵌入到凝胶中,制作了一种基于光纤光栅的双向曲率传感器。XU等人[13]以硅胶为基体,提出了一种基于光纤光栅的可实现三维形状测量的传感器。Zhang等人[14]设计了一种以橡胶片与聚氯乙烯(Polyvinyl chloride,PVC)为基体的基于光纤光栅的曲率传感器。孙广开等人[15]提出了一种将光纤光栅植入软体气体驱动器应变限制层进行曲率测量与形状重构的方法。张润玺等人[16]研究了一种基于多元光纤光栅阵列的柔性仿生触角传感方法。何彦霖等人[17]设计了一种基于复合基底的柔性光纤传感器。He等人[18]提出了一种基于光纤光栅的可实现软手术执行器形状感知的三维形状传感器,之后又研制了一种用于柔性生物医学机器人和柔性变形机翼的FBG形状传感器[19]。以上这些探索工作推动了软体机器人的发展并为软体机器人的形状测量提供了参考。从软体材料与光纤光栅融合固定的角度看,上述传感器本质上是低杨氏模量的柔性材料与高杨氏模量的刚性二氧化硅的结合,二者在形状测量时是否存在刚-柔应变耦合带来的应变响应蠕变和应变传递率差异等现象,进而可能导致形状测量中出现响应滞后、灵敏度异变等问题,现有的工作尚未给出解释。

本文选取软体机器人常用的硅胶和不同配比的(Polydimethylsiloxane,PDMS)作为实验基体,并将光纤光栅植入其中制备了4种柔性传感器。实验研究了它们在形状感知过程中的应变传递响应、不同曲率的灵敏度响应等传感特性。

2 光纤光栅的结构和敏感原理

图1为FBG结构和敏感原理示意图,FBG是一种纤芯内的周期性折射率调制器件。当宽带光沿纤芯传输时,光纤光栅反射具有特定波长的窄频部分,其余部分通过纤芯。根据光纤光栅的耦合模理论,FBG的光栅方程[20]为:

λB=2neffΛ,

(1)

其中:λB为中心波长,neff为有效折射率,Λ为栅格周期。该方程决定了光栅的反射波与其栅格周期Λ以及反向耦合模有限折射率neff之间的关系,是光纤光栅在外界扰动下产生波长漂移的理论基础。

图1 光纤光栅结构及其敏感原理示意图Fig.1 Schematic diagram of structure and sensing principle for FBG

在所有引起FBG波长漂移的外界扰动因素中,最直接的就是轴向应变和温度。波长改变对于温度和应变的响应关系可以表示为[21]:

(2)

式中:λB为初始波长,ΔλB为波长漂移量,αf为热膨胀系数,ξ为热光系数,Pe为弹光系数(常温时约等于0.22)。通常,中心波长为1 550 nm的光纤光栅,对应变和温度的灵敏度分别为1.2 pm/με和11.6 pm/℃。

图2 传感器中FBG的布置示意图Fig.2 Schematic diagram of FBG arrangement in sensor

当前,基于光纤光栅的软体机器人形状测量,是基于软体本体形状有变化时产生弯曲变形,植入的光纤光栅感知弯曲变形应变,引起波长漂移量变化。通过对波长漂移信息进行曲率反演,融合多个光栅测点的曲率信息,即可推算还原出变形形状。单个光纤光栅测点可视为一个独立的柔性弯曲传感器。传感器的设计和分析是基于纯弯曲模型,图2所示为传感器中FBG的布置示意图。当传感器处于自然状态时(如图2(a)),FBG未受到应变。当传感器处于弯曲状态时(如图2(b)),中性层上方部分被压缩,中性层下方部分被拉伸,而中性层无应变产生。传感器自由状态时光纤光栅长度与中性层长度相等,设传感器中性层长度AB为L,传感器弯曲状态时传感部位长度为LCD,FBG与中性层的距离BD为h,中性层的曲率半径OB为ρ,传感部位对应的圆心角为θ,可得:

LCD-L=ΔL,

(3)

L=ρ·θ,

(4)

L+ΔL=(ρ+h)·θ,

(5)

ε=ΔL/L,

(6)

K=1/ρ,

(7)

式中:ε为传感部位的轴向应变,K为曲率。由式(3)~式(7)可得:

K=ε/h.

(8)

在环境温度不变的情况下,结合式(2)和式(8),可得曲率K与光纤光栅波长漂移量ΔλB的关系式为:

(9)

由此可知,当FBG确定的情况下,λB,Pe以及h均为常数,曲率K与光纤光栅波长漂移量ΔλB呈线性关系。

3 光纤光栅柔性弯曲传感器制备

3.1 传感器设计

为研究植入光纤光栅的软体材料在不同杨氏模量参数下,光纤光栅弯曲测量的响应特性,选取常用作软体机器人本体的硅胶和PDMS作为承载FBG的基体,并将FBG植入4个不同杨氏模量的软体基体中。其中,采用硅胶所配置的软体基体的杨氏模量为2.72 MPa,其余三种软体基体均由PDMS配置。PDMS配比过高时,制备的软体基体表面具有硬度过高、脆性过大且重复性较差等缺点;PDMS配比过低时,制备的软体基体表面具有黏稠,实用性差等缺点。因此,根据前期配比经验,选用了3种可用的配比,分别为1∶5,1∶10和1∶15,对应软体基体的杨氏模量[22]分别为2.66,1.78和1.26 MPa。

图3 植入光纤光栅的柔性曲率传感器的三维模型Fig.3 Three-dimensional model of flexible curvature sensor implanted with FBG

图3所示为植入光纤光栅的柔性曲率传感器的三维模型。其中,每个软体基体内设计有3支光纤光栅作为测试样本,以增加实验研究的可信度,所选用的光纤光栅带宽均为0.2 nm,反射率均为90%。传感器的长宽厚分别为40 mm×40 mm×3 mm,每个软体基体中均植入3个光纤光栅构成3个传感测点。此外,3个光纤光栅采用等间距设置,相邻两个光纤光栅之间的距离以及软体基体边缘到光纤光栅的距离均为10 mm。栅区的有效长度约为5 mm,纤芯距离软体基体中性层的距离为1.125 mm。

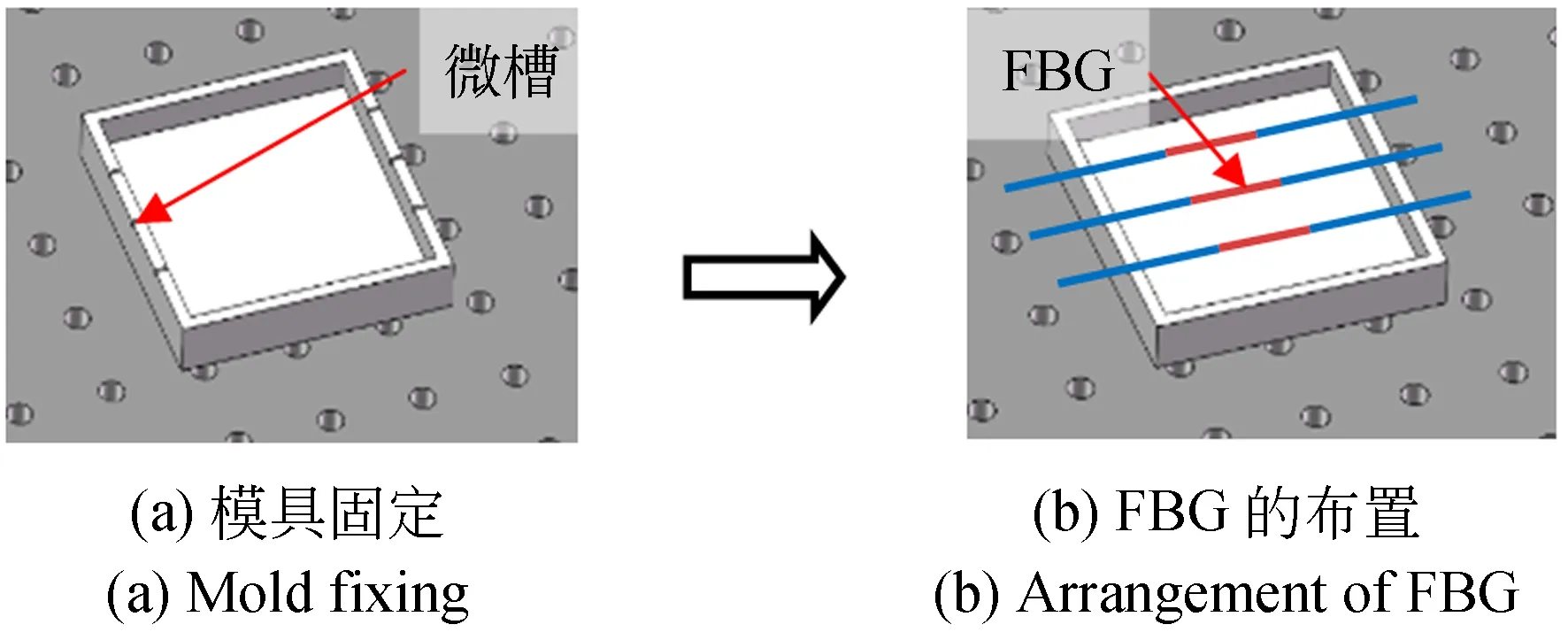

植入式光纤光栅柔性传感器制备过程中,采用了专门的模具,模具材料为光敏树脂,采用高精度的3D打印技术加工而成,模具上设计有用于固定光纤光栅的微槽。光敏树脂作为一种具备精确和耐久特性的类ABS的立体光造型树脂,具有可加工性好、外观华丽以及耐久性好等优点。因此,采用该种材料加工的模具在保证传感器总体尺寸精度的同时,又可保证光纤光栅的位置精度。

3.2 传感器的制作

图4所示为传感器制作流程。首先,将制作传感器的模具固定于实验台上;然后,将3个光纤光栅依次固定在加工好的光纤光栅微槽内,并使光纤光栅处于完全拉直的状态;之后,用电子秤和玻璃搅拌杯称取特定比例的混合溶液(硅胶混合溶液制备时采用A,B两种溶液配比为1∶1;PDMS混合溶液制备时,固化剂和PDMS溶液配比分别为1∶5,1∶10和1∶15)。用搅拌棒充分搅拌溶液5~10 min,使溶液充分混合均匀。再将按特定比例配置好的混合溶液缓慢倒入固定好的传感器模具中,使混合溶液充满整个模腔;静置,待溶液中气泡排尽后,封模以排除多余的溶液。在常温下静置,当表面没有黏稠手感时说明溶液已经完全固化,使用镊子等辅助工具取出传感器模型。

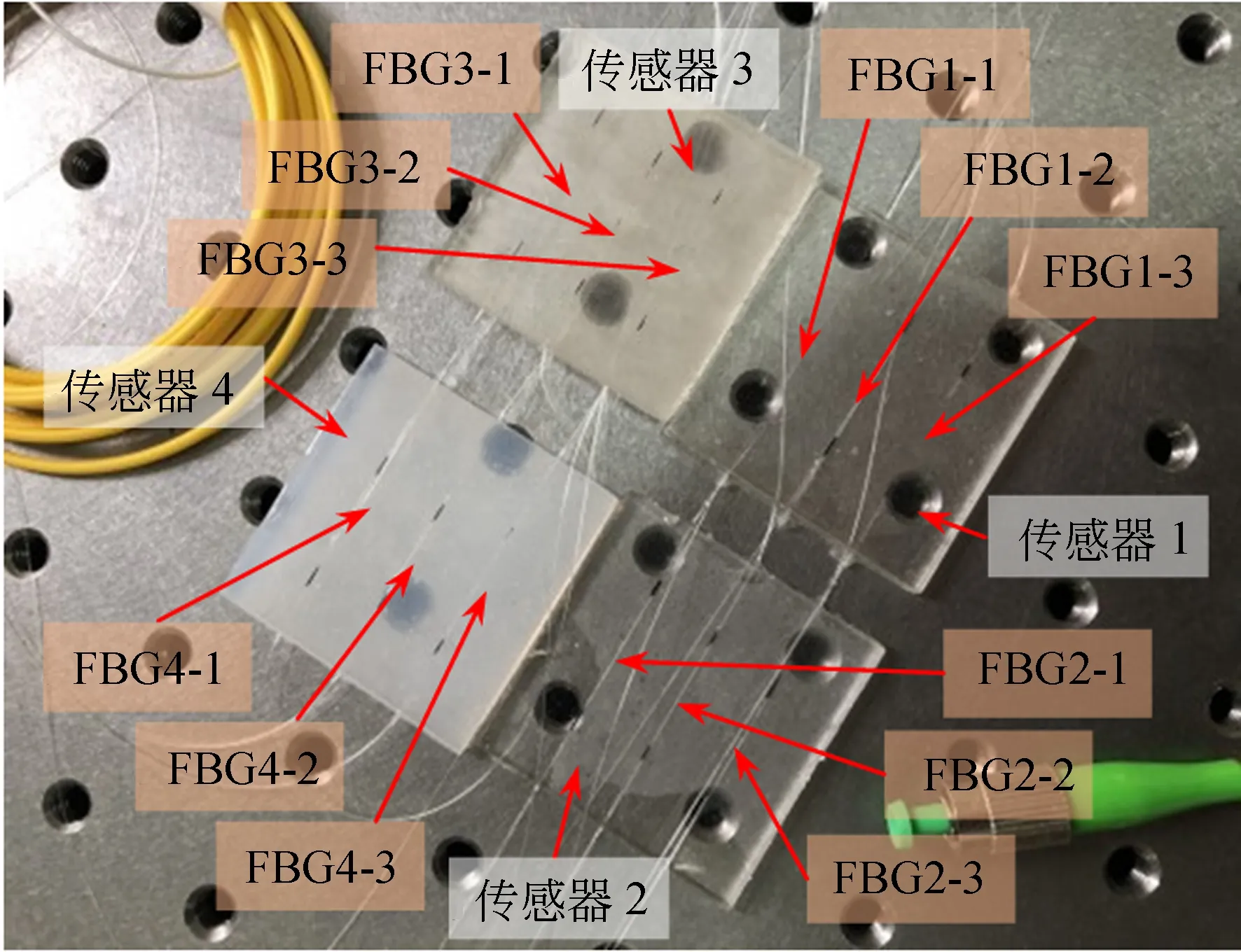

传感器出模后,用光纤焊接机将模型的3个光纤光栅尾端依次焊接,使3个光纤光栅串联在一起,形成植入式光纤光栅柔性弯曲传感器。另外3个传感器的制作方法与上述步骤类似,制作好的4个传感器原型如图5所示。硅胶材料制备的传感器植入的3支光纤光栅的中心波长分别为1 530.824 1,1 569.814 4和1 581.908 1 nm,配比为1∶5制备的基于PDMS的传感器植入的光纤光栅的中心波长依次为1 530.874 6,1 542.924 3和1 555.241 0 nm;配比为1∶10的PDMS柔性传感器光纤光栅的中心波长依次为1 566.726 3,1 569.780 8和1 581.956 2 nm;配比为1∶15的PDMS柔性传感器光纤光栅的中心波长依次为1 542.949 4,1 548.791 0和1 552.055 1 nm。将配比为1∶5,1∶10和1∶15制备的基于PDMS的柔性传感器依次编号为传感器1、传感器2和传感器3;采用硅胶制作的传感器编号为传感器4。

图4 植入式光纤柔性弯曲传感器的制作流程Fig.4 Preparation flow chart of fiber Bragg grating embedded flexible bending sensor

图5 四种柔性弯曲传感器原型照片Fig.5 Photo of four types of flexible bending sensor prototype

4 实 验

图6所示为采用3D打印制备的不同曲率的标定模块以及实验数据装置。其中,解调器设备为基于CCD原理自主研发的4通道光纤光栅波长解调器,波长精度为3 pm,分辨率为0.1 pm,用于实验中实时记录柔性传感器光纤光栅的波长变化情况。 实验过程中,为剔除环境温度变化对弯曲测试中光纤光栅波长漂移带来的交叉耦合,实验室温度保持在25 ℃。

图6 不同曲率的标定模块以及实验数据装置Fig.6 Calibration module with different curvatures and experimental data device

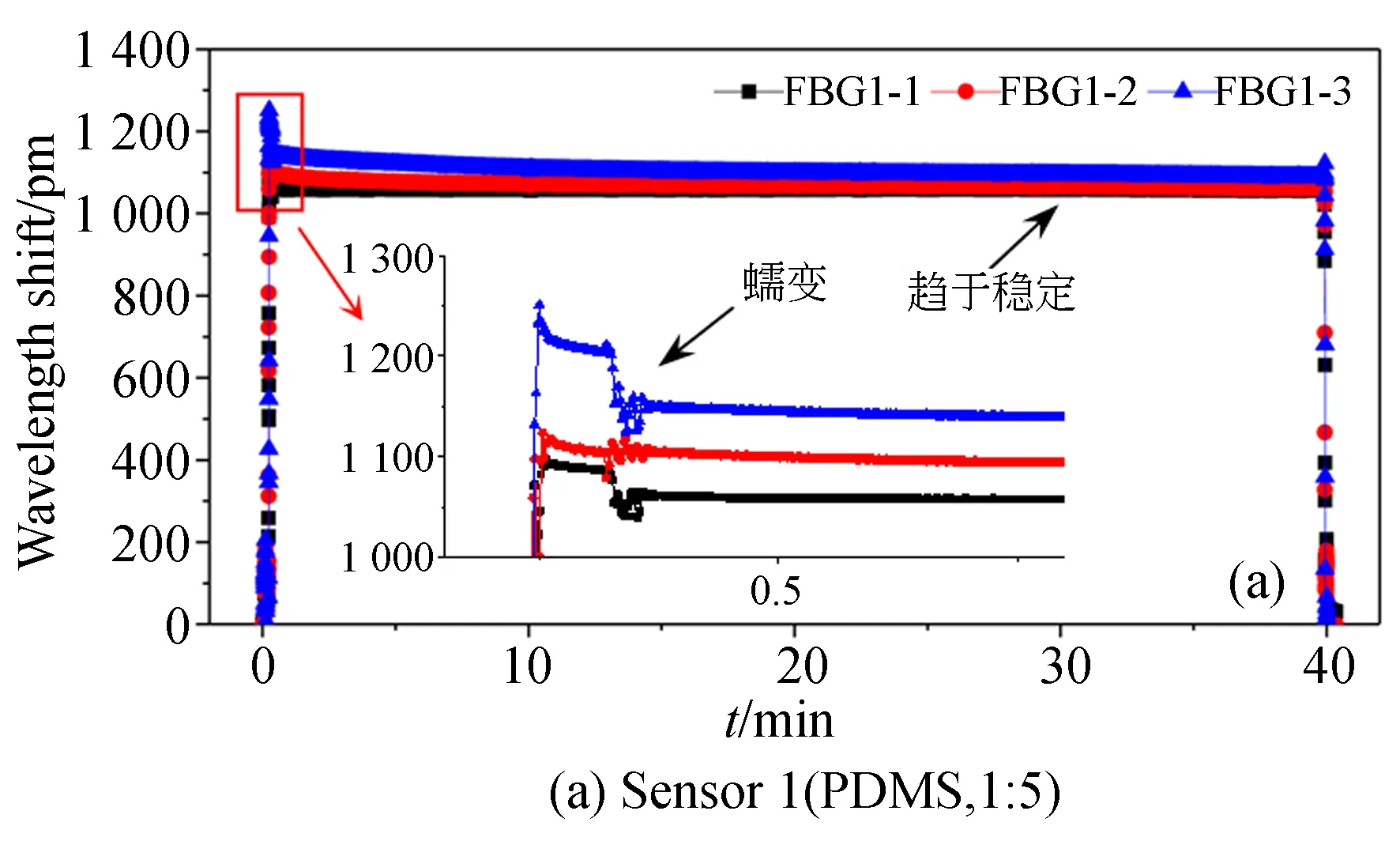

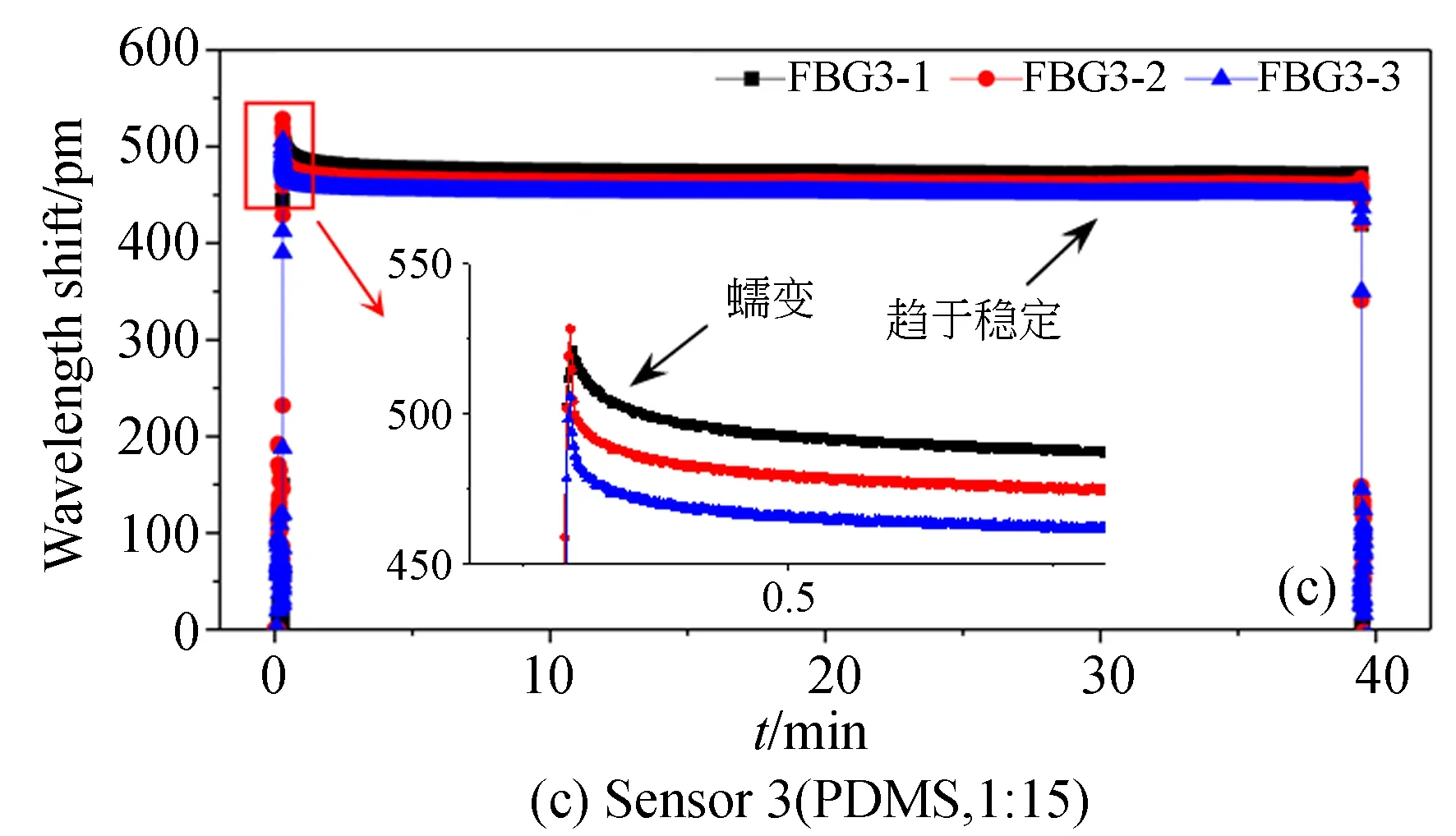

图7 四种传感器内FBG波长漂移量时程Fig.7 Time responses of FBG wavelength shifts of four sensors

首先,分别对传感器1、传感器2、传感器3和传感器4进行蠕变测试实验。将传感器1平整无弯曲变形置于实验台上,并接入光纤光栅解调仪,实时保存波长数据,然后将传感器完全贴合于曲率为18.18 m-1的标准弯曲标定模块上,实时保存、观察波长数据的变化情况,约30 min后,3支光纤光栅的波长数据基本保持稳定,再保持约10 min后,将传感器1平整还原放置在实验台上,停止保存数据。对传感器2、传感器3和传感器4同样进行上述蠕变测试,得到4种传感器内3支光纤光栅波长漂移量的时程图,分别如图7(a)~7(d)所示。首先,4种柔性传感器在恒定弯曲状态下,植入的总共12支FBG的波长漂移量均呈现先快速降低、后趋于稳定的蠕变态势,说明软体基体和FBG之间存在刚-柔耦合引起的蠕滑问题,并且,二者杨氏模量差异越大,蠕滑越严重。此外,软体基体的形状应变传递到光纤光栅上需要约30 min,才能达到耦合稳定。因此,若植入式光纤光栅用于软体机器人形状的快速动态测量时,会出现形状应变测量的蠕变滞后问题,导致测量不准确,而现有研究均未发现或忽视该问题;其次,虽然受到模具本身、粘贴FBG等误差的影响,同一个传感器中3个FBG波长漂移量不一致,但是它们的差值在很小的范围内,说明4个柔性传感器中的3支FBG耦合稳定后的波长漂移量表现出较好的一致性。对每个传感器中3个FBG的波长漂移量取平均值,得到传感器1~4的波长漂移量分别约为1 100,750,450和1 175 pm,分析认为这是由于不同杨氏模量的软体基体对光纤光栅的应变传递率不同,而且杨氏模量越小,光纤与基体的刚-柔性差异越大,耦合蠕滑越严重,应变传递率越低。而杨氏模量相近的传感器1和传感器4,应变传递率基本相同,它们的波长漂移量比较接近。将所有传感器的波长漂移量变化情况整合,结果如图8所示。

图8 四个传感器内FBG波长漂移量随时间的变化关系Fig.8 Relationship between FBG wavelength drift and time in four sensors

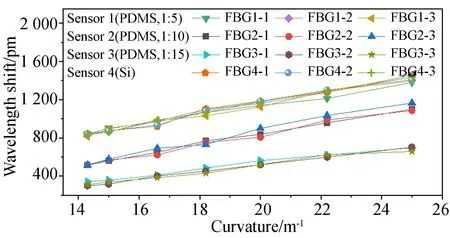

进一步地,将传感器1~4分别进行了不同曲率的弯曲测试标定,研究它们的曲率灵敏度响应情况。采用曲率分别为14.29,15.38,16.67,18.18,20,22.22和25 m-1的7个标准弯曲标定模块进行正弯曲测试。测试过程中,每个曲率标定点处均保持40 min以上,待光纤光栅波长稳定后读取漂移量。4种传感器对不同曲率的应变响应情况如图9所示。可以看出,随着曲率的增大,每种传感器内的3支光纤光栅的波长漂移量均呈基本线性增大,同种传感器内的3支光纤光栅在同一弯曲测点处表现出基本的一致性,说明同一杨氏模量下应变传递的稳定性。而传感器1和传感器4的杨氏模量基本相同,所有光纤光栅的波长漂移量也均一致,说明光纤光栅的应变传递只与基体的杨氏模量有关,与基体种类无关。

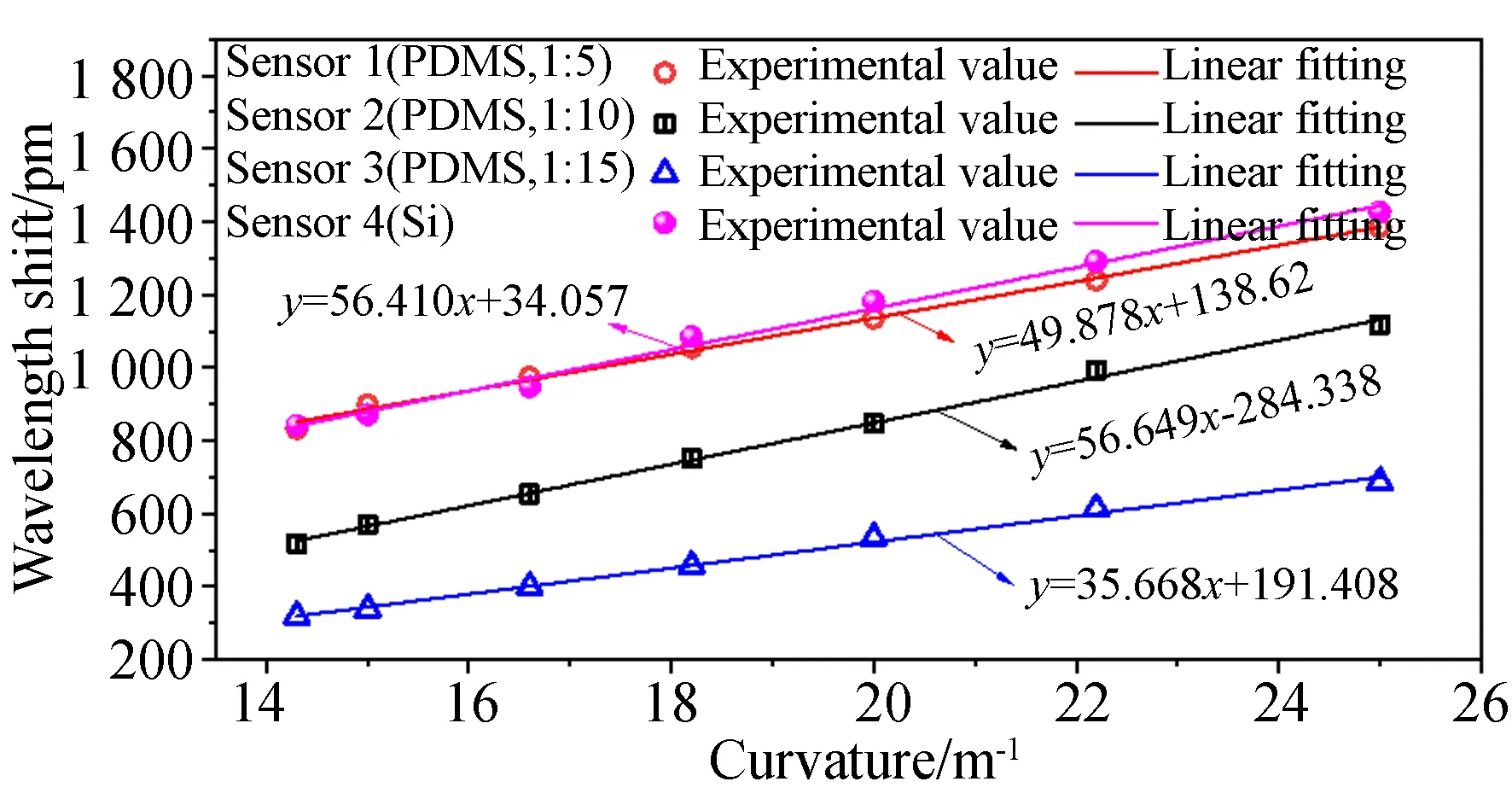

对每种传感器中3个光纤光栅的波长漂移量进行算术平均,然后进行线性拟合,即可得到4种传感器对弯曲曲率的灵敏度响应,如图10所示。由拟合函数可得,传感器1~4的曲率灵敏度依次为49.878,56.649,35.668和56.410 pm/m-1。可以看出,每种传感器内的3支FBG在弯曲测试中,在满足对弯曲状态测量的稳定时间要求下,耦合稳定后的波长漂移量均表现出较好的线性度。

图9 四个传感器对不同曲率的应变响应Fig.9 Strain response of four sensors to different curvatures

图10 四种传感器对弯曲曲率的灵敏度响应Fig.10 Sensitivity response of four sensors to bending curvature

综合图8、图9和图10的实验结果,进一步表明软体基体的杨氏模量越大,光纤光栅对弯曲应变的波长漂移量响应越明显。高杨氏模量的刚性二氧化硅光栅与低杨氏模量的软体材料结合时,二者的杨氏模量差异越大,耦合蠕滑越严重,应变传递率越低。

5 结果分析

实际测量过程中,基体、FBG涂覆层以及纤芯均存在不同的应变传递特性,使得应变传递发生变化,导致FBG感测的应变与基体产生的实际应变不相等,从而产生了上述应变传递存在差异的实验结果。

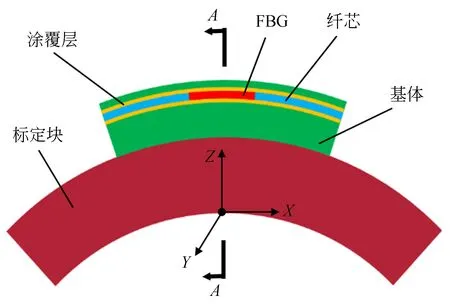

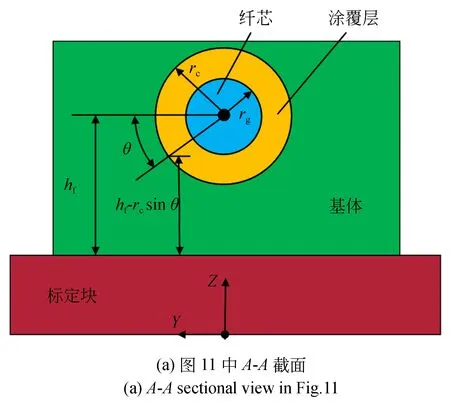

为分析应变传递率产生上述差异的原因,实验研究了基体、FBG涂覆层以及纤芯三者之间的应变传递关系。传感器测量简图如图11所示。图12所示为应变传递的分析模型。图中所有变量定义如表1所示。

图11 传感器测量简图Fig.11 Schematic diagram of sensor measurement

图12 应变传递的分析模型Fig.12 Analytical model of strain transfer

表1 图12中所有变量定义

由图12(b)中各层之间受力平衡可得:

(10)

(11)

(12)

其中:σ,τ和r分别表示正应力、剪应力和半径,下标g,c和a分别表示纤芯、涂覆层和基体。

由公式(11)可知,在轴对称的涂覆层的下半部分中,径向距离为r处的剪切应力为:

(13)

当各层中为线性弹性形变以及纯剪切应变传递时,由公式(13)可得:

uc(x)-ug(x)=

(14)

us(x)-uc(x)=(hf-rcsinθ)γa(rc,θ,x)=

(15)

其中u,γ和G分别表示界面位移、剪切应变和剪切模量。

由式(14)和式(15)可以得到基体的剪切应力τa,当r=rc时,由式(13)可得该应力与FBG涂覆层界面处的剪切应力相等。因此,FBG涂覆层界面处剪切应力τc可以表示为:

(16)

假设在一半的FBG长度Lg/2上应变均匀,则ug(x)=Lg/2·εg,uc(x)=Lg/2·εc,us(x)=Lg/2·εs。将式(16)代入式(11),再代入式(10)可得应变传递率K为:

(17)

其中α表达式为:

(18)

纤芯的杨氏模量Eg为72 GPa,半径rg为0.062 5 mm;FBG涂覆层半径rc为0.125 mm,纤芯距离基体下表面长度hf为2.625 mm。Ga分别为2.66,1.78,1.26和2.72 MPa,分别对应传感器1、传感器2、传感器3和传感器4。Gc为10 GPa。将相关参数代入式(17)和式(18)可得,传感器1、传感器2、传感器3和传感器4对应的应变传递率分别为0.640,0.390,0.260和0.680。应变传递率排序为:传感器1≈传感器4>传感器2>传感器3,与图9和图10中光纤光栅的应变漂移量是一致的。

6 结 论

本文研究了植入式光纤布拉格光栅、不同杨氏模量软体材料在弯曲测量中的响应特性。通过选取软体机器人常用的硅胶和不同配比的PDMS作为实验基体,制备了4种植入有光纤光栅的不同杨氏模量的柔性传感器。对4种传感器展开弯曲测试,对FBG的测量响应进行了研究,结果阐明了高杨氏模量的FBG与软体基体之间存在刚-柔耦合引起的蠕滑问题,约30 min之后趋于耦合稳定,而且,二者的杨氏模量差异越大,耦合蠕滑越严重,导致蠕变滞后、应变传递率低等问题。其中,最大应变传递率为0.680,最小应变传递率为0.260。然后对比了4个传感器的灵敏度,得到最大灵敏度为56.649,最小灵敏度为35.668。最后,建立了应变传递模型,从理论上推导了蠕变滞后以及应变传递率差异性的关系,为基于植入式光纤光栅的软体机器人形状测量技术的研究提供科学参考。

后期工作将探索等同杨氏模量、但与光纤光栅黏合效应更好的软体材料,并增加软体基体尺寸,植入更多的光纤光栅阵列,更加全面地研究光纤光栅在软体材料中的应变响应问题。