5A06铝合金/T2紫铜镶嵌结构件超声波复合钎焊

于汉臣,张汇文,闫久春

(1.哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001;2.哈尔滨焊接研究所,哈尔滨150080)

0 引 言

铜及其合金导电、导热性能优异,且易于加工成型,但是密度较大且价格较高。铝合金成本较低,密度约为铜的1/3,且热电性能与铜合金差距不大。以铝铜复合结构替代全铜结构,可减少铜合金的使用,减轻构件的质量,且性能可满足多数指标要求[1]。

铜铝之间的连接是“以铝代铜”最突出的问题。铜与铝均属于易氧化金属,熔点、热胀系数差异很大,过度的化学冶金反应容易生成粗大的脆性化合物,故难以采用传统熔化焊方法实现连接[2];压焊和爆炸焊工艺的焊接变形量很大;摩擦焊、扩散焊等工艺只适用于形状规则的简单构件。钎焊具有变形量小、易操作的优点,可以满足复杂构件的连接需求[3]。

铜-铝钎剂的主要成分为氯化物和氟化物熔盐。氯化物钎剂因吸潮的缺点,易造成铜-铝接头的电化学腐蚀[4]。氟化物钎剂的主要成分是氟铝盐,具有无腐蚀不潮解的优点。氟铝盐主要分为KF-AlF3和CsF-AlF3两类,KF-AlF3的共晶温度高达558 °C,只能应用于部分高熔点铝合金与铜之间的钎焊。CsF-AlF3熔盐的熔点较低,对镁含量高的合金活性较好,近年来逐渐成为了研究的热点。但是CsF-AlF3化合物的价格远高于KF-AlF3,使其不能像传统Nocolok钎剂一样广泛应用[5]。而且利用钎剂进行大面积焊缝或镶嵌结构的钎焊时,易造成钎剂残留物夹杂。

超声波钎焊方法由于其独特的焊接方式和操作的灵活性,能够完成特殊及复杂结构等构件的精密焊接,已被广泛应用于异种金属材料的连接中。崔炜等[3]研究了Sn-Zn钎料钎焊铜/铝的界面结构,指出铜侧界面化合物的厚度会显著影响接头强度。肖勇等[6]研究了Zn-Al钎料钎焊铜/铝的工艺,通过调整钎料成分,控制钎焊温度和超声处理,实现了对铜侧界面的Cu-Zn-Al化合物厚度和结构的调控。

本文采用超声波复合钎焊工艺,实现了5A06铝合金和工业纯铜的镶嵌结构的连接,重点研究了结构不同位置结合界面的微观结构特征和强度。本文旨在提供一种低温无钎剂钎焊铜铝结构的技术,该技术具有后续处理简单、无残留物夹杂和腐蚀的优点,对构件结构形式无苛刻要求,特别适用于较大尺寸焊接面积构件的连接。

1 试验材料及工艺

母材选择5A06铝镁合金和工业纯铜。工业纯铜尺寸分别为直径40 mm、高5 mm的柱体和30 mm×30 mm×5 mm的块体。铝合金尺寸为70 mm×70 mm×10 mm,根据工业纯铜的尺寸,在中心制备有相应尺寸的凹槽,用于纯铜的镶嵌连接。钎料为自行炼制的Zn-5Al-3Cu合金(按质量百分比)。钎料的熔点约380 °C,故设定钎焊温度为400~450 ℃。

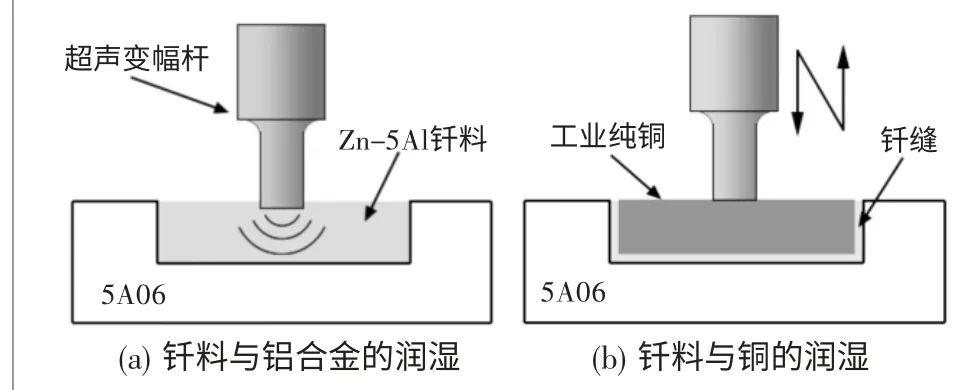

焊接设备为精密超声波复合钎焊系统,该钎焊系统可在无钎剂应用的大气条件下实现钎焊连接,超声波振幅范围为5~18 μm。图1是利用超声波复合钎焊工艺连接铜-铝镶嵌结构的工艺示意图。首先利用加热台将铝合金加热至钎焊温度,在凹槽中放置钎料合金,待钎料熔化后,在钎料熔体内施加超声,利用超声空化效应去除铝合金的氧化膜,使钎料润湿凹槽表面,如图1 (a)所示。随后将铜试样镶嵌入凹槽,挤出多余的钎料,施加超声波使钎料润湿纯铜,超声波作用时间为10~30 s,如图1 (b) 所示。停止超声振动后,将镶嵌结构试样从加热台取下空冷。

图1 超声波复合钎焊工件装配示意图

通过线切割切取接头的截面,按照标准方法制作金相试样。经打磨抛光腐蚀后利用金相显微镜(OLYMPUSPMG3)和扫描电子显微镜(Quanta200F)观测其组织;利用扫描电子显微镜配置的能谱分析仪(EDAX)对钎缝成分进行分析。

通过电子万能材料试验机(Instron-5569),采用剪切强度评价接头的力学性能;利用Bareiss硬度计测量母材、钎缝中各相的维氏硬度。

2 试验结果及讨论

2.1 铝/铜超声波钎焊接头组织结构分析

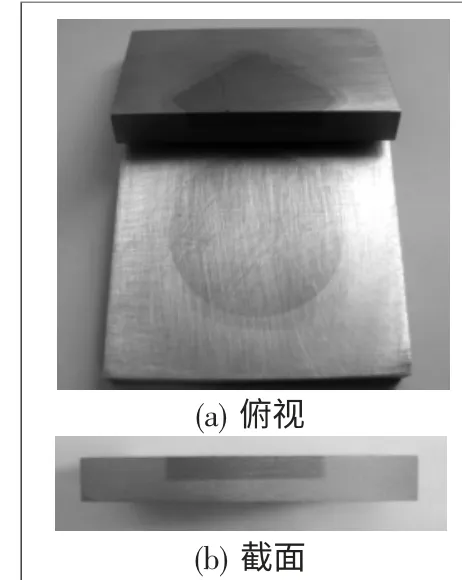

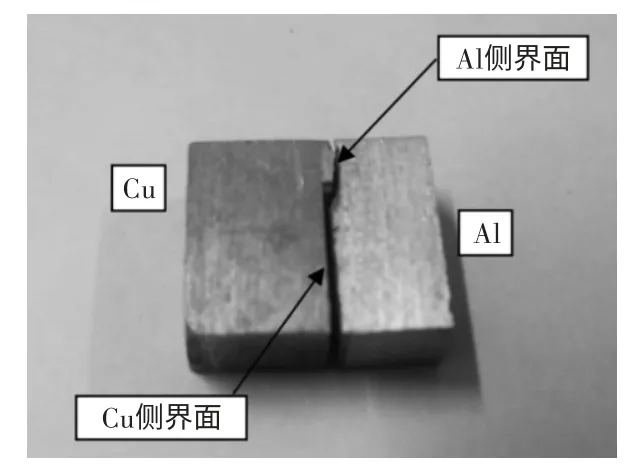

图2 是铜-铝钎焊件的整体宏观图像。从整体宏观图像可以看出,侧焊缝及底部焊缝内部均不存在宏观缺陷,填缝率可达100%,无夹杂或夹气,焊接质量良好。

图2 焊接样件宏观形貌

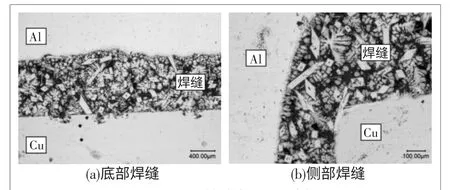

采用金相显微镜对铜-铝镶嵌接头的侧焊缝和底部焊缝进行观察,结果如图3所示。图3 (a) 是底部焊缝的界面照片。铜侧和铝侧的氧化膜基本完全去除,并形成了良好的结合。焊缝中几乎不存在任何缺陷,只有个别区域分布着微小气孔。铜侧界面的区域出现了不均匀溶蚀,溶蚀深度可达200 μm。该不均匀溶蚀行为与超声波空蚀效应有关[7]。图3 (b)是侧焊缝的截面照片,结果表明,镶嵌结构的侧焊缝和底部焊缝的组织结构差异不明显。钎料域的组织主要有4种结构,分别为灰色不规则树枝晶(富铝相)、深黑色富锌相、浅灰色块状组织和浅灰色长条状化合物。

图3 界面的金相组织结构

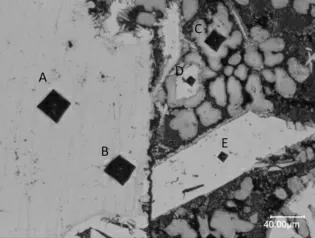

图4是扫描电子显微镜下铜-铝焊缝组织的微观结构。表1是焊缝区域各相的EDS能谱分析结果。焊缝区域中α-Al以树枝晶形式析出长大;基体B为Zn-Al-Cu-Mg四元共晶组织,呈现出典型的共晶组织花样;C和D的主要元素为Cu和Al,以不同的截面呈现出不同的形状特征。据文献[8]、[9]的研究推断,该相为CuAl2化合物,在钎缝中析出的主要原因为钎缝内Al元素的浓度较高。在个别α-Al树枝晶的晶间或Zn-Al-Cu-Mg四元共晶的边缘区域存在灰色的相(E),这些相为不均衡凝固过程中析出的η-Zn相。

图4 界面的金相组织结构

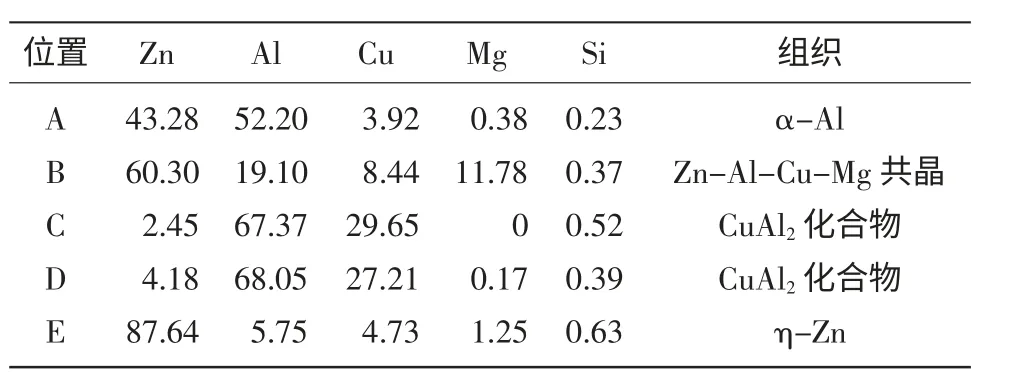

表1 图4中铜-铝焊缝区域各相EDS能谱分析结果(质量分数)%

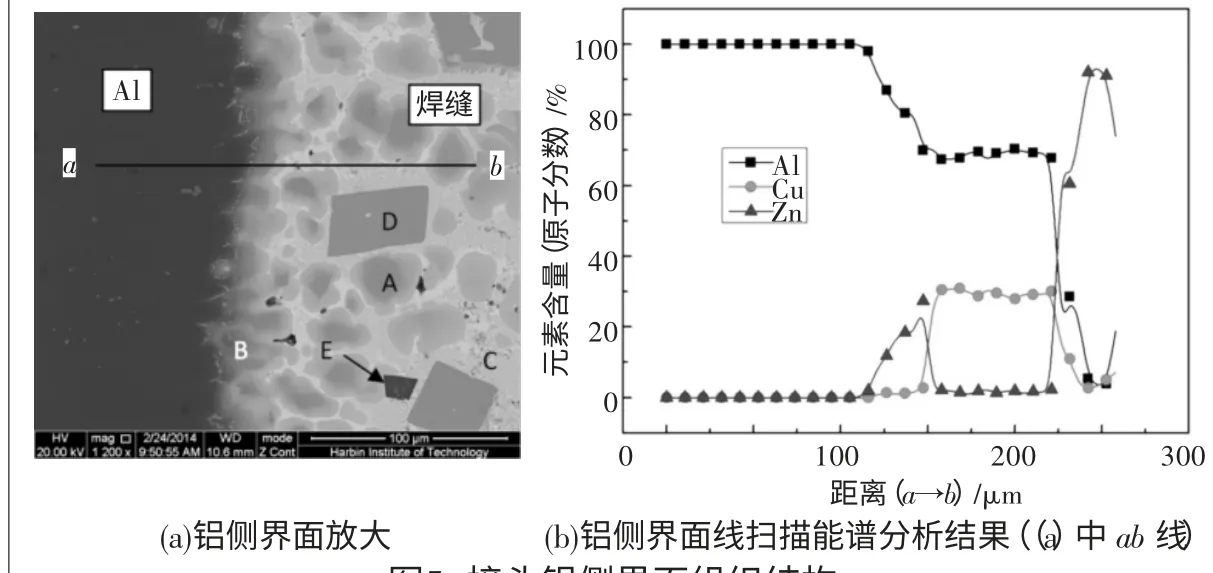

图5是铜-铝钎缝铝合金侧界面放大图像。铝合金通过过渡层与钎料层形成了良好的界面结合,图5中各相的EDS能谱分析结果如表2所示。界面组织成分与焊缝内部相似,其中深颜色的颗粒E为单质Si,其在整个焊缝中数量较少。界面的线扫描分析结果(图5 (b))表明,界面过渡层为Zn元素向铝合金内部扩散所造成,同样为固溶了Zn元素的α-Al,但是其Zn含量要比焊缝中的α-Al相要少,且局部界面处还存在CuAl2化合物。

图5 接头铝侧界面组织结构

表2 图5中铜-铝焊缝区域各相EDS能谱分析结果(质量分数)%

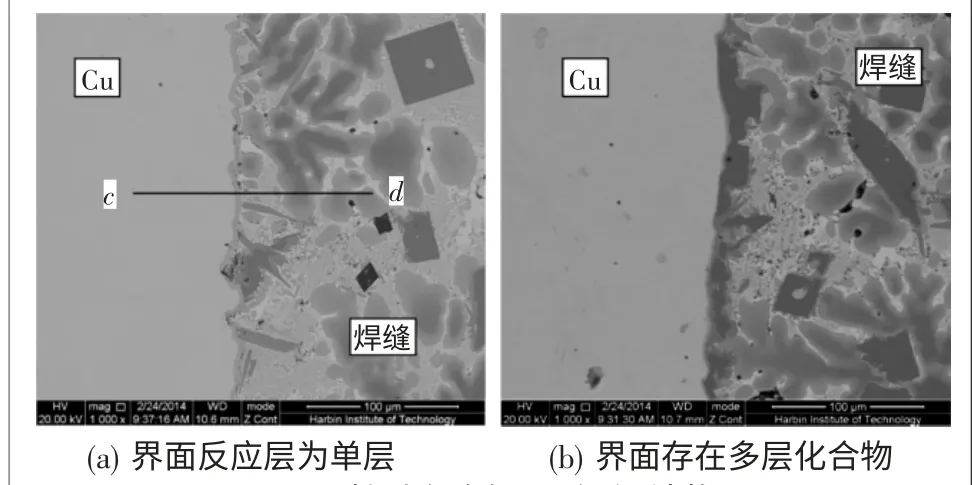

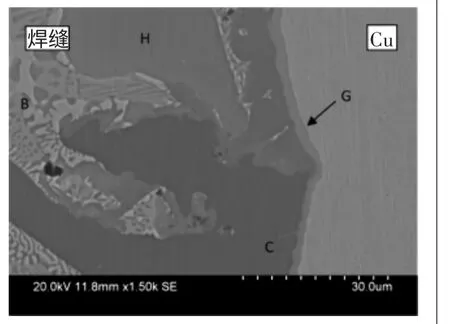

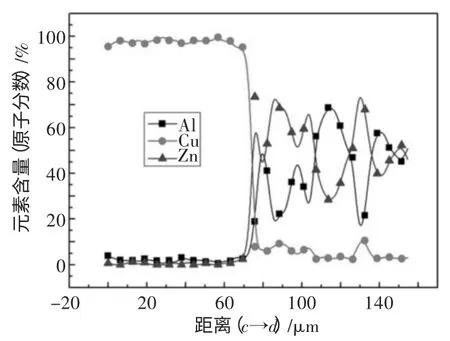

图6是铜-铝钎缝铜侧界面的微观组织。铜侧界面同样形成了良好的冶金结合,并存在着反应层。反应层呈现两种特征,如图6 (a) 所示的反应层由一种化合物构成;图6 (b) 所示的反应层则呈现出多层的结构,可能由2~3种不同的化合物构成。图6 (a)和(b)的界面反应层中,靠近铜侧的化合物是相同的。如图7 所示,对多层结构的反应层进行放大观察,化合物层厚度分布较均匀,约为2~3 μm。图7中各相的EDS能谱结果如表3所示。近铜界面侧的化合物为CuZn5化合物相,这与文献[10]的结果一致。利用线扫描对铜侧母材到钎缝中元素分布进行了分析,结果如图8所示,在界面处随着Cu元素含量的陡降,Zn、Al元素的含量上升。其中Zn元素的高峰更靠近基体,而Al元素的高峰则更靠近钎料。这说明界面处化合物应该为Cu-Zn化合物,而反应层中的其它化合物主要是CuAl2化合物和Al4.2Cu3.2Zn0.7化合物,后一种化合物与文献[11]描述的相一致。

图6 接头铜侧界面组织结构

根据微观组织的特征,可以推测钎缝的形成过程。超声波作用下,液态钎料合金中的空化效应破碎母材表面氧化膜,并发生母材向钎料内部的适量溶解[12];超声波的声流效应使得溶解元素迅速扩散,在液态钎料中均匀分布;冷却过程中,CuAl2化合物和α-Al相固溶体随机地生成于焊缝中,因此形成了一种较为均匀且类似于复合材料结构特征的焊缝组织;继而在两侧界面处并未发生由于元素偏析而形成的单一粗大组织,特别是铜侧界面,并不存在连续的粗大的CuAl2和Al4.2Cu3.2Zn0.7化合物。

图7 接头铜侧界面组织结构高倍图片

表3 铜侧界面组织成分表(质量分数) %

2.2 铝/铜 超声波钎焊接头力学性能分析

图8 铜侧界面线扫描能谱分析结果(图6 中cd 线)

在超声波复合钎焊的铜-铝镶嵌结构中不同部位切取试样进行剪切测试,得到接头的剪切强度范围为89~100 MPa。姬峰等[13]研究了铜侧界面化合物厚度对铜-铝钎焊接头强度的影响,当化合物厚度约6~7 μm时,剪切强度最高达77 MPa。张满等[14]采用Zn-5Al钎料和钎剂钎焊铜-铝接头,最高剪切强度约44 MPa。对比可知,采用超声波钎焊连接铜/铝接头所获得强度比较高,且工艺稳定性好,这对于提高铜铝复合结构的稳定性显得尤为重要。图9为经过剪切测试的接头试样的宏观图片,断裂主要发生于接头中的铜侧界面附近,而个别断裂区域位于铝侧界面附近。

图9 铜铝接头剪切性能测试的断裂试样

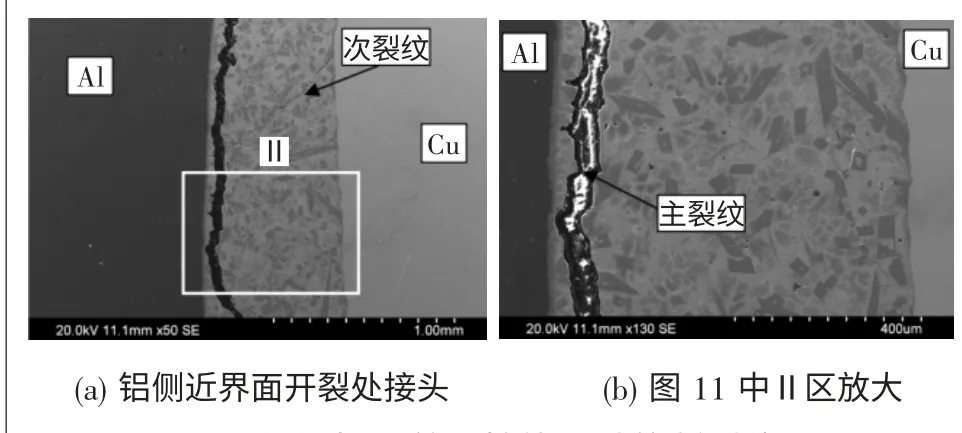

图10 为铜侧界面附近的断裂路径,其中主裂纹位于界面化合物CuZn5与铜基体的界面处,这与文献[11]的结果相类似。少量次裂纹主要分布于近主裂纹的Zn-Al-Cu三元共晶组织及块状的CuAl2化合物中,如图9 (b)所示,且次裂纹之间并未相连。结果表明,接头在变形开裂的过程中,三元Zn-Al-Cu共晶组织发生开裂,裂纹向钎缝内部扩展。在主裂纹扩展过程中,部分CuAl2化合物内部也发生了开裂,说明CuAl2化合物本身变形能力较差。

图10 铜铝接头剪切性能测试的断裂位置

图11 铜铝接头剪切性能测试的断裂位置

如图12所示,对铜侧界面的附近组织的硬度进行了测量。硬度数据如表4所示。近界面化合物难以获取硬度数值,但是可以通过大块化合物硬度数值了解到Cu-Al化合物属于脆硬组织。硬脆化合物属于对裂纹较为敏感的组织,所以界面硬脆化合物的存在肯定对接头的性能产生影响。对于Cu-Al元素之间,界面化合物的产生很难避免,合理控制其厚度和种类将有助于提高界面结合强度。

力学测试结果表明,采用超声波复合钎焊方法能够实现铜/铝的连接,铜侧界面的结合情况仍是整个接头的薄弱环节,但是与文献报道的铜-铝接头强度相比,本方法的接头强度较高(95 MPa)。之所以能够获得高强度接头的原因是:将超声波引入钎焊过程,不仅空化效应有助于实现母材表面氧化膜的去除,而且声流效应有助于液态焊缝中的成分均匀化,进而使得最终焊缝获得均匀分布组织结构及适宜的界面反应产物。

表4 铜侧界面附近组织的硬度分布

图12 铜铝接头中铜侧界面附近组织硬度结果

3 结论

1)采用超声波复合钎焊的工艺实现了5A06铝合金和工业纯铜镶嵌结构的连接。利用超声的空化效应去除了铜、铝的氧化膜,通过加速铜、铝元素的溶解,使钎缝中铜、铝元素比例远高于钎料成分;利用声流效应促进了钎缝组织的均匀化,使得接头不同部位具有相似的微观结构。

2)钎缝由α-Al枝晶、CuAl2化合物、η-Zn相及Zn-Al-Cu-Mg共晶构成。铝合金侧界面过渡层为Zn-Al扩散层,铜 侧 界 面 形 成 了 连 续 的 由CuZn5或CuZn5、CuAl2及Al4.2Cu3.2Zn0.7构成的单层或多层金属间化合物层。

3)接头剪切强度为89~100 MPa,主要断裂在CuZn5和铜基体的界面处。界面附近的CuAl2和Al4.2Cu3.2Zn0.7化合物具有较高的硬度。