汽车罐车罐体结构断裂形式分析

王兴路

摘要:针对汽车罐车罐体结构中出现的断裂现象,建立36m3液化石油气半承载式汽车罐体结构(含副车架)三维模型,分析半承载式汽车罐车在典型工况(匀速、加速、减速、转弯)下的受力情况并计算载荷大小,采用有限元法计算汽车罐车典型工况下的应力分布,根据计算结果并结合汽车罐车的运行状态确定结构的断裂形式,罐体结构断裂主要是罐体与连接板焊缝处表面裂纹疲劳扩展引起的。

关键词:汽车罐车;结构断裂;有限元分析;疲劳裂纹扩展

0 引言

汽车罐车作为液化气体的常用运输工具,具有压力高、移动性强、易燃易爆等特点。近年来,随着经济的增长,各行业对液化气体需求量越来越大,汽车罐车数量也随之逐年增加[1]。汽车罐车运行过程中承受多重载荷的共同作用,包括自身重力、容器内介质的重力、转弯时的离心力、运行至不平整路面时竖直方向的冲击力、介质的压力、介质晃动对罐体产生的冲击力等,多重载荷的长期共同作用下,易在罐体结构中出现断裂现象,严重影响着汽车罐车的承载强度和使用寿命[2,3]。

确定汽车罐车结构中出现断裂的破坏形式,利于指导罐体结构的再设计,减少事故的发生。本文采用理论计算与有限元法相结合,计算多工况下罐体结构载荷大小和应力分布,结合汽车罐车的运行状态确定结构中出现断裂的破坏形式。

1 罐体受力分析

液罐车在行驶过程中,由于充装比不同、工况不同、司机驾驶习惯不同,所产生的应力、应变也不同,本文分析罐状体积85%的液化石油气[4]。根据国标GB 7258-2017《机动车运行安全技术条件》的相关规定,对罐车匀速、加速、减速、转弯四种工况进行受力分析[5]。

①液罐车在匀速行驶时,载荷由罐体自身重力和液化石油气重力组成;

②液罐车在紧急制动时,国标明文规定其他车辆制动要求为:制动初速度为30km/h时,空载制动距离不大于9m,满载时制动距离不大于10m。由此可以计算出满载时制动减速度为3.47m/s2,在实际行驶过程中制动减速度往往大于3.47m/s2。因此,本文选择罐车在紧急制动时取加速度为4m/s2,载荷由罐体自身重力、液化石油气重力及制动惯性力组成;

③当液罐车转弯时,取离心加速度为1.15m/s2(罐车转弯半径为60m,车速为30km/h),载荷由罐体自身重力、液化石油气重力及转弯惯性力组成;

④当液罐车加速时,罐车百公里加速空载时为20s左右,计算得出平均加速度为1.39m/s2;满载时百公里加速约为30s,计算出加速过程平均加速度为0.93m/s2。实际情况中平均加速度均大于此值,综上所述本文取值2m/s2,载荷由罐体自身重力、液化石油气重力及加速惯性力组成。

液罐车罐体内部设有防波板能大幅度降低液体晃动,因此不考虑加速、转弯、减速工况过程中液化石油气流动产生的质心变化。并且在运行过程中罐体内液化石油气和气体液化石油气的比例保持不变,即压强不发生变化。分别建立静载和四种典型工况下罐体结构的平衡方程,计算结果如表1所示。

2 有限元分析

2.1 三维模型

实际罐体结构带有大量附属装置,附属装置的存在增加建模的难度并对结构的应力分布影响不大,因此,三维建模时将结构进行简化,具体简化方法如下:

①罐体自身结构简化:对于罐体装卸装置、人孔、安全阀、管路系统、其他附属装置等对分析结果影响不大的,可不建立其结构。

②附件简化:扶梯、罐车顶部的操作平台、护栏等可忽略。

③焊缝简化:忽略焊缝对结构分析的影响。

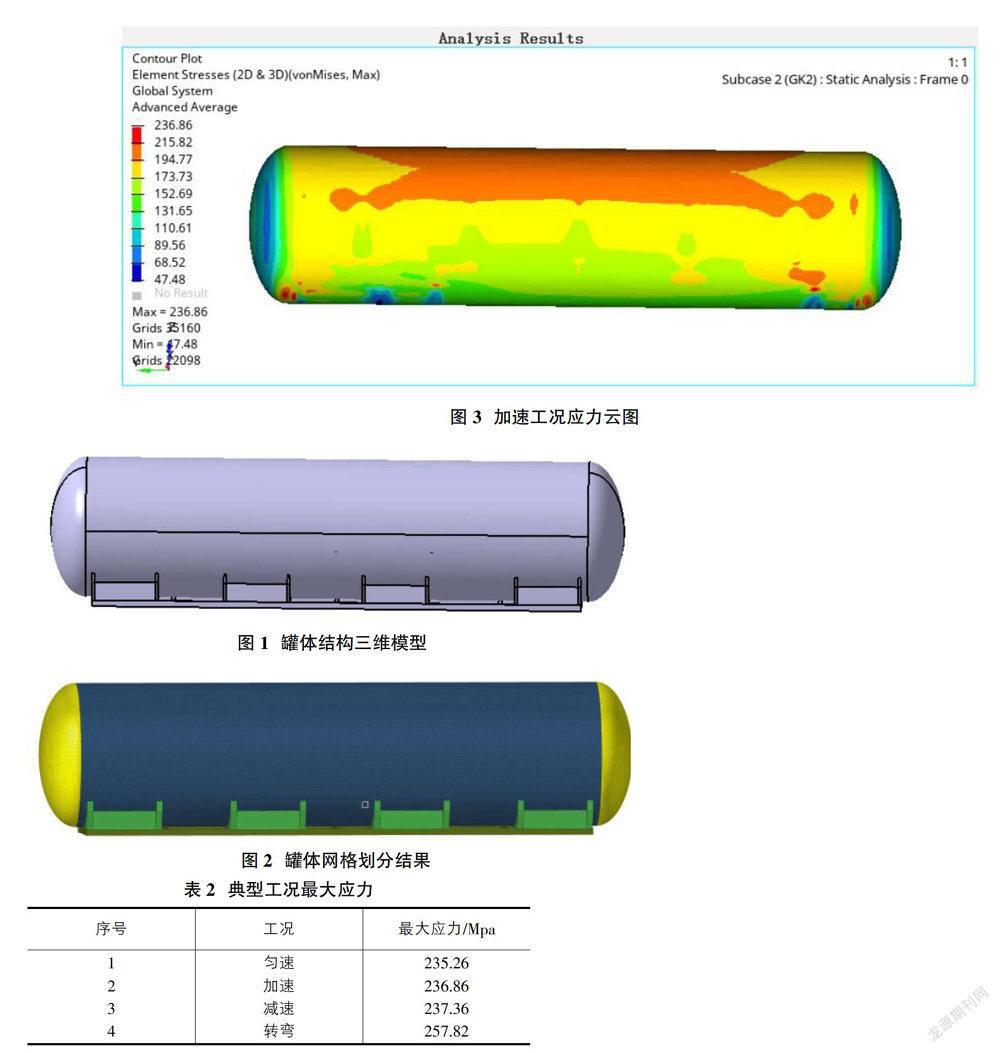

根据某企业生产的36m3液化石油气半承载式汽车罐车罐体结构尺寸,建立简化后的罐体结构(含副车架)三维模型,如图1所示。

2.2 有限元模型

将建立的三维模型导入HyperMesh中进行有限元分析前处理,完成模型完整性检查并进行网格划分。模型采用壳单元,筒体和封头网格尺寸选择40mm,防波板、底座、车架选择25mm,网格划分共得到节点97424个,网格167956个,如图2所示。

2.3 有限元分析结果

根据生产企业提供罐车罐体基本参数,在有限元软件中建材料参数和材料属性,根据罐体结构间的连接形式添加约束及建立各部件间焊接,根据理论计算结果添加载荷。内压采用均布载荷的方式施加在罐体内表面,大小为1.77MPa,重力和惯性力均采用重力加速度的加载方法,计算各工况下的罐体应力分布,加速工况罐体应力分布如图3所示。

各工况下罐体结构最大应力如表2所示,轉弯工况下结构应力最大,为257.82Mpa。从各工况应力云图可以看出:最大应力均出现在罐体与副车架连接板的连接位置。

3 罐体结构断裂形式确定

汽车罐车运行时,罐体结构承受多重载荷的共同作用,包括自重、介质的重力、介质的压力、加速制动时的惯性力、转弯时的离心力、介质晃动对罐体产生的冲击力等,各载荷大小均不固定,随汽车运行状态的变化而变化,因此罐体结构中出现的断裂属于疲劳断裂。

通过有限元计算结果可以看出,各工况下最大应力均出现在罐体圆筒与副车架连接板的连接位置,该位置为焊接连接,由于焊接工艺的影响,在焊趾部位易形成咬边、应力集中,在外部交变载荷的作用下形成表面微小裂纹并逐渐向内部扩展,最终导致结构的断裂。因此,汽车罐车罐体结构断裂时由焊缝表面裂纹逐渐扩展引起的,多出现在罐体与副车架连接板焊接位置。

4 结论

通过对36m3液化石油气半承载式汽车罐车运行状态分析、理论分析和有限分析,罐体结构中最大应力均出现在罐体与副车架连接板的连接位置,汽车罐车罐体结构断裂时由焊缝表面裂纹逐渐扩展引起的。

参考文献:

[1]杨立军,林琦.移动式压力容器常见检验问题综述[J].化工管理,2017(11):143.

[2]朱兴海,张郅,陈传斌.压力容器疲劳裂纹扩展的数值模拟进展[J].机械工程师,2015(1):74-76.

[3]Guangxue Yang, Shuang Li. Fatigue properties of AL/AL-MG alloy laminated materials for the applications to railway tank cars[J]. International Journal of Fatigue,2019,122(25):173-183.

[4]张书斌.铝合金液罐车结构强度与刚度的有限元分析[J].机械设计与制造工程,2017,46(01):16-18.

[5]GB7258-2017,机动车运行安全技术条件[S].北京:中国国家标准化管理委员会,2017.