裂解气对涡轮机油漆膜倾向指数的影响

中国石化润滑油有限公司上海研究院

采用浮环密封的裂解气压缩机在实际运行中易造成油品劣化,可能会导致油品在轴承处结焦形成致密的漆膜。本文采用模拟氧化试验方法考察了裂解气对涡轮机油漆膜倾向指数(MPC值)的影响,利用FTIR、GC-MS和能谱等检测手段,分析影响裂解气压缩机使用涡轮机油MPC值上升较快的原因,并对裂解气压缩机的润滑管理提出建议。

裂解气压缩机作为乙烯装置最关键的核心设备,它的运行是否平稳直接影响到乙烯装置的运行。裂解气压缩机为离心压缩机,采用涡轮机油润滑轴承。裂解气压缩机密封系统有机械密封、浮环密封和干气密封等形式[1,2]。其中浮环密封形式中较多用户采用裂解气作为密封气体,裂解气成分复杂,含有丁二烯、异戊二烯、苯乙烯等易聚合组分,裂解气作为密封气体极易造成介质气混入润滑油系统,造成油品劣化,可能会导致油品在轴承处结焦形成致密的漆膜,导致油膜厚度减少,油品温度上升,严重的导致转换伺服阀失控,引起计划外停机,造成巨额的经济损失[3]。

漆膜无法预测,但是可以采用ASTM D7843《运行中透平油产生的润滑油不容颜色体的膜片比色测定法》对漆膜产生的倾向进行检测,称为漆膜倾向指数(MPC值)。在对裂解气压缩机的涡轮机油运行油的MPC值监测中发现采用浮环密封的机组的MPC值上升快,特别是当密封出现问题时,MPC值明显快速上升。

本研究拟开展裂解气对涡轮机油漆膜倾向指数的影响研究,采用高温氧化标准试验装置进行模拟氧化后进行旋转氧弹试验,检测MPC值,利用FTIR和GC-MS检测手段,分析裂解气压缩机使用涡轮机油MPC值上升较快的原因,为裂解气压缩机的润滑管理提出建议[4,5]。

试验部分

仪器设备和材料

试验仪器包括:上海效德仪器设备有限公司OS-F6氧化试验仪;科勒KOEHLER氧化安定性测试仪(旋转氧弹法);Fluitec MPC Color漆膜倾向指数测试仪;岛津气象色谱质谱联用仪GCMSQP2010;美国Nicolet 380智能傅立叶红外光谱仪;Falion 60S能谱仪。

试验选用的涡轮机油为长城市售涡轮机油样品;裂解气和丁二烯气体由某石化厂采集;密封油为某石化厂乙烯装置裂解气压缩机密封油回油管采集;石油醚为国药集团化学试剂有限公司试剂纯。

模拟试验

使用氧化试验仪,油浴保持在65 ℃,试验管中装有360 mL试验油品,铜丝钢丝圈作为催化剂,以3 L/h流量通入10 L相应气体,进行模拟氧化试验。

旋转氧弹试验

SH/T 0193—2008《润滑油氧化安定性的测定 旋转氧弹法》中规定将试样、水和铜催化剂线圈放入一个带盖的玻璃盛样器内,至于装有压力表的氧弹中。氧弹充入620 kPa压力的氧气,放入规定的恒温油浴中,使其以100 r/min的速度与水平面成30°角轴向选装,试验达到规定的压力将所需的时间(min)即为试样的氧化安定性。本研究在该试验方法的基础上进行部分调整,氧弹充入620 kPa压力的氧气作为非必要条件。

漆膜倾向指数测定

样品经过烘箱前处理后,50 mL溶剂和50 mL油进行充分混合,通过045μm滤膜进行过滤,由MPC Color手持分光光度计进行测量。

GC-MS分析和FTIR

气相色谱法

色谱柱:DB-5 MS (30.0 m×0.25 mm×0.25 μm)。载气:He。进样量:0.3 μL。进样方式:分流进样。分流比:50∶1。进样口温度:280.0 ℃。柱温:程序升温,初始温度40 ℃,保留5 min,以2 ℃/ min的速率升至280 ℃,保留30 min。离子源温度:230 ℃。接口温度:280 ℃。溶剂延迟:0 min。数据采集方式:scan。扫描范围(m/z):10~500。

FTIR

用KBr 压片法。取漆膜样品适量,与100 mg经干燥的溴化钾粉末在红外灯下,于玛瑙研钵充分研磨均匀,压成透明薄片,置于Nicolet 380智能傅立叶红外光谱仪中测定,在4 000~400 cm-1红外波数范围内进行扫描。

能谱分析

取样品适量,经制样后,置于Falion 60S能谱仪中进行分析。

结果与讨论

密封油分析结果

对某石化厂采集的裂解气压缩机密封油进行GC-MS分析,油样总离子流色谱图见图1。

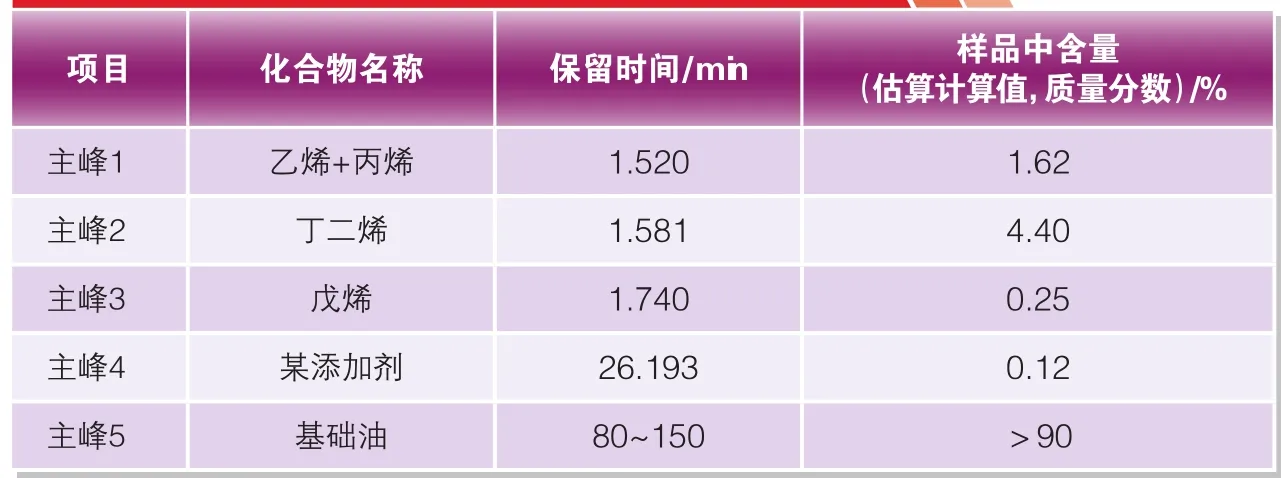

密封油中所含主要裂解气成分峰面积及相对含量(结合样品中添加剂成分进行推算,绝对含量影响因素较复杂)见表1。

从表1可以看出,该密封油中含有较多的不饱和气态烯烃,例如乙烯、丙烯、丁二烯等物质,其中丁二烯含量较多。这说明裂解气通过浮环密封接触密封油,在涡轮机油中具有一定的溶解度。

裂解气对油品漆膜倾向指数的影响

在同一个涡轮机油样品中,分别通入现场采集的裂解气和丁二烯气体,对通气后的样品进行非标准旋转氧弹试验和漆膜倾向性检测,结果见表2和图2。

从表2和图2可以看出:

◇从试验1~试验6的结果对比可以看出,旋转氧弹是否充氧对MPC值的增长有一定影响,充氧的样品相较于不充氧的样品MPC值高,说明油品氧化是造成MPC值升高的主要原因。

图1 某石化厂裂解气压缩机密封油总离子流色谱图

表1 密封油中所含主要裂解气成分及相对含量

◇从试验1、试验3、试验5的结果对比看,没有充氧的条件下,裂解气和丁二烯在高温下在油品中也会发生化学反应,造成MPC值上升。

◇从试验3和试验5、试验4和试验6的结果对比看,通入丁二烯的油品相较于通入裂解气的油品其旋转氧弹值更低,油品MPC值更高,说明裂解气中的丁二烯是影响油品氧化、造成MPC值快速上升的主要因素之一。

试验后物质分析

试验后油样GC-MS检测结果

对MPC值较高的试验5、试验6样品进行GC-MS检测,结果见表3。

从表3可以看出:

◇从通入丁二烯的原样和通入丁二烯后旋转氧弹试验后的试验6样品的对比看,通氧处理后,样品中产生了大量的多种醇、醛、酮类小分子化合物,丁二烯的含量显著降低,未见抗氧剂A,说明抗氧剂A消耗完全,提示丁二烯可能发生聚合、氧化等反应。

◇从通入丁二烯后未通氧旋转氧弹试验5样品和试验6样品的对比看,不通氧处理的样本中部分丁二烯氧化,抗氧剂A生成了部分的氧化产物,提示氧化是MPC漆膜指数升高的主要因素,丁二烯在无氧情况下也会促进油品氧化,生成的氧化物会导致MPC值升高。

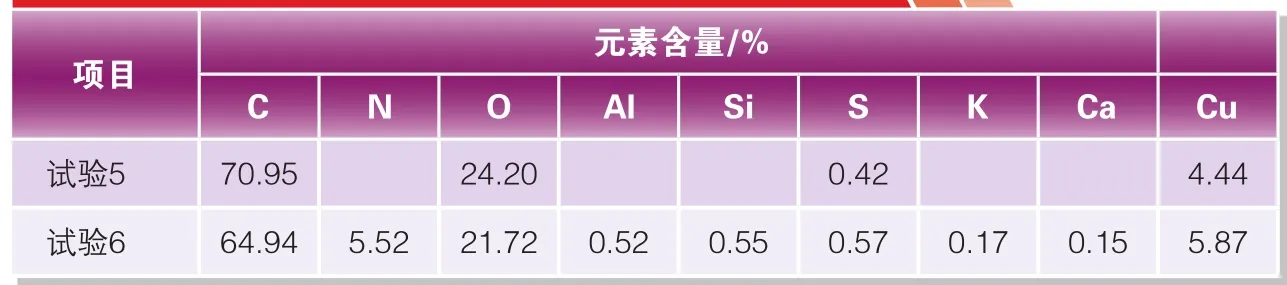

试验后样品沉淀物能谱分析

对非标准旋转氧弹试验后的油样进行漆膜倾向指数的检测,对残留在滤膜上的沉淀物进行检测,结果见表4。

由表4可以看出:

◇各沉淀样品中都含有含量不等的铜原子,原子数比为5%左右,该铜元素为氧化试验催化剂引入。

表2 裂解气与丁二烯气体对油品漆膜倾向指数的影响

图2 裂解气与丁二烯气体对油品漆膜倾向指数的影响

表3 试验后油样(试验5、试验6)GC-MS分析结果

◇沉淀中的氧原子数普遍较高,原子数比为20%~25%左右,表明这些沉淀主要为油品的氧化产物。

试验后样品红外光谱分析

对MPC值较高的试验5、试验6样品中的沉淀物进行红外光谱分析,结果见图3、图4。

由图3、图4可以看出,通氧条件下容易产生沉淀,且红外光谱图上都能看到一系列明显的吸收峰,包括 3 800~2 500 cm-1、2 990~2 850 cm-1、1 740 cm-1~1 630 cm-1、1 456 cm-1、1 380 cm-1、1 280 cm-1、1 160 cm-1、1 110 cm-1、1 050 cm-1、1 028 cm-1左右的较宽吸收等。3 800~2 500 cm-1的宽吸收,提示有缔合态或聚合的羧基或羟基存在,2 990~2 850 cm-1以及 1 456 m-1、1 380 cm-1的吸收表明沉淀中含有CH基团,1 740~1 630 cm-1处的吸收表明沉淀中存在羰基,1 280~1 028 cm-1处的系列吸收可能是C-O的振动引起,在该范围吸收带较多,表明有酸、醚、醇、酯等多种基团的C-O共同产生。由此可见,沉淀是一种结构十分复杂的混合物,可能存在多种氧化官能团和含杂原子的官能团,大多数吸收峰都较宽,提示可能是聚合物。

结论与建议

☆试验考察发现,裂解气对涡轮机油的氧化有促进作用,特别是裂解气中的1,3-丁二烯容易自身被氧化或促进油品氧化,高温降解或氧化产物会导致MPC值的升高。

☆裂解气泄漏进润滑系统中,会对润滑油造成恶劣影响。建议裂解气压缩机等关键设备由浮环密封改为干气密封,提高密封性,隔离裂解气和润滑油。或采用纯净气体代替裂解气作为密封气体,避免润滑油品接触裂解气并在设备高温处加速氧化,造成润滑失效。

表4 滤膜沉淀物的能谱分析结果

图3 试验5样品沉淀物红外光谱分析

图4 试验6样品沉淀物红外光谱分析

☆MPC值指标在一般情况下能够反映裂解气压缩机轴瓦处是否即将生成漆膜,建议润滑管理者加强该项指标监测,在MPC值偏高时采取相应措施,使其降低到可接受范围。