简析离心泵机械密封泄漏原因及预防措施

徐一鸣(烟台巨力精细化工股份有限公司,山东 烟台 265200)

0 引言

机械密封具有性能好、使用寿命长、运转可靠等特点,是过程化工设备中应用最广、最有前途的密封形式,广泛用于石油、化工、冶金、煤炭、食品、医疗、电力、纺织、环保等诸多领域,目前离心泵采用密封方式大多为机械密封,因此深入分析离心泵用机械密封泄漏原因并找到相应措施进行解决,成为目前过程化工设备最关心的基本的问题。

1 机械密封原理

机械密封是指由至少一对摩擦副在介质压力和补偿机构弹力以及辅助密封件的配合下保持贴合且做相对滑动而构成的防止流体泄漏的装置。由于机械密封具有密封可靠、使用寿命长、维修周期长等优点,所以目前机械密封是应用最广泛的轴密封方式。

1.1 机械密封的组成

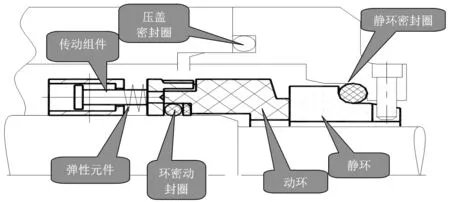

如图1所示,机械密封主要由密封端面,缓冲补偿机构,辅助密封圈三部分组成。其中,密封端面即动、静环;缓冲补偿机构即弹性元件,通常有圆柱弹簧、波片弹簧、波纹管等形式;辅助密封圈最基本需包含动环密封圈、静环密封圈,对于集装式密封,则还有压盖密封圈、轴套密封圈等。

图1 机械密封结构图

1.2 机械密封的泄漏点

设备用机械密封虽然厂家繁多,型号各异,但基本结构都差不多,泄漏点主要有五处(如图2):(1)动环密封圈失效而引起的介质沿动环与机封轴套之间泄漏;(2)轴套密封圈失效而引起的介质沿轴套与轴之间泄漏;(3)静环密封圈失效而引起的介质沿静环与静环座(压盖)之间泄漏;(4)对于集装式机封,因密封圈或密封垫失效而造成介质沿密封压盖与泵盖之间泄漏;(5)介质沿动、静环端面间泄漏。

一般来说,当密封失效,设备内介质向大气泄漏时比较容易发现和解决,但也需在日常巡检和维护保养中仔细观察;如图2所示,当工作介质向设备内泄漏时(最常见为双机封系统物料端的密封失效),发现相对困难些,有时需要借助压力表才能对其发现。总之对于机械密封,须在长期管理、维修实践的基础上,对泄漏症状进行观察、分析、研判,才能得出正确结论。

图2 机械密封泄漏点

2 机械密封密封泄漏情况分类及原因分析

2.1 机械密封出厂前静压试验时的泄漏

机械密封出厂以前或我们自行维修安装好后,必须要进行静压试验(一般为1.25倍工作压力,保压时间不低于15min),对机械密封的泄漏量进行测量以确定机封是否质量合格。如果外接压力表无法保压,则说明机封存在泄漏问题,机封无法出厂、无法进行二次利用。若外接压力表压力缓慢下降,则说明机封泄漏量较小,此时多为辅助密封圈存在问题,用肥皂水对机封进行喷淋,找到冒气泡的漏点,再手动盘车观察,若泄漏量还是无明显变化则说明即为辅助密封圈有问题,需重新对机封进行解体,组装,必要时更换新密封圈;若盘车时泄漏量变化明显,则表明动、静环摩擦面间存在问题,可能为动、静环不对中或密封端面间进去杂质颗粒,需重新对机封进行解体,清理密封端面,重新组装;若外接压力表压力下降明显,即机封泄漏量较大,多数为密封端面出现问题。

当然,在实际实验过程中,大多数情况下泄漏都不仅仅只有一个原因,而是多种泄漏问题同时存在,主要漏点下面会有次要漏点,只要具备足够的设备管理知识,熟悉机封的结构,一定能正确的对泄漏问题作出判断。

2.2 机封正常工况下的突然泄漏

一般离心泵类设备的检修周期都会短于机械密封的使用寿命,在检修周期内对机封进行更换、维修。所以离心泵类设备在正常运转状态下机封突然泄漏,只有极少数是因机封达到使用寿命,磨损过重引起的,而大多数是由于工艺条件变化较大或操作、维护不当引起的。原因主要有以下几点:泵入口过滤器或管路堵塞,引起泵抽空或泵内气蚀、机封密封端面缺少冷却液等,导致密封端面干磨,高温,使密封面剥离破坏;出口阀门未开或开度过小,造成大量介质在泵壳内自循环,使热量积聚,引起介质气化,从而使密封端面高温,破坏密封端面;介质不干净,或机封冷却液不干净含有杂质颗粒,杂质进入密封端面造成密封端面磨损甚至破裂;设备启动前未手动盘车,启动力矩过大,导致密封端面因粘连而剥离密封面;设备内介质温度或机封冷却液温度急剧变化,机封因热胀冷缩发生泄漏;工艺条件频繁变化引起机封工作状态不稳定,发生泄漏;设备因停电、连锁等发生跳停时,会发生泄漏。

3 机械密封密封失效分析及措施

准确了解所用材料的机械物理性能和正确评定失效是提高机械密封工作可靠性,防止失效的前提条件。引起机械密封失效的原因主要分为四类:腐蚀失效、热损失效、磨损失效、安装和使用不当引起的失效。

3.1 腐蚀失效原因分析及应对措施

机械密封因使用工况各种各样,介质条件各异,所以不可避免的需要应用于腐蚀性场合,因腐蚀引起的密封失效也在机封失效的原因中占有一定比例,如下列举几种常见的腐蚀类型:(1)表面腐蚀:机械密封件在设备内介质的侵蚀作用下,会发生表面腐蚀,甚至发生点蚀穿孔,弹性补偿元件更为明显,弹簧等因腐蚀发生弹性失效,动、静环不能完美贴合,引起密封失效。机械密封件采用不锈钢材料,可减轻表面腐蚀。(2)应力腐蚀:弹性补偿元件在正常工作过程中,存在应力,这就导致弹性元件往往收到应力腐蚀与介质腐蚀的共同作用,金属波纹管、弹簧等很容易在这两种腐蚀作用下发生断裂,由于弹性元件的突然断裂而使密封端面分离甚至不对中,导致泄漏发生。这种情况下一般采用加大弹簧线径加以解决。(3)缝隙腐蚀:静环座销钉与销孔之间,轴套上O型圈槽处,由于存在间隙以及间隙内外介质浓度存在差异而发生缝隙腐蚀,引起静环座销钉断裂,静环无法定位、轴套O型圈处腐蚀导致密封失效,引起泄漏。一般在轴套表面喷涂陶瓷,销钉与销孔表面涂以黏结剂以减轻缝隙腐蚀。(4)电化学腐蚀:当机械密封元件使用活泼性不同的异种金属时,往往就会引起电化学腐蚀,它使密封元件发生腐蚀、松动,造成泄漏。这种情况经常采用在连接处涂黏结剂的方法固定密封元件。

3.2 热损失效原因分析及措施

(1)热裂:因泵抽空、气蚀、冷却水中断等情况使机封动、静环处于干摩擦状态、密封端面热量大量积聚,表面出现径向裂纹产生热裂现象,引起密封面泄漏迅速增加。(2)发泡、炭化:当摩擦副材料为石墨材料时,如果机封使用工况温度超过机封许用温度,那么石墨表面会析出树脂,而树脂又会在高温下会发生炭化,当有黏结剂存在时,还会发生发泡软化现象,导致密封面损坏,泄漏量增加,密封失效。(3)老化、龟裂:当辅助密封圈为橡胶材质时,如果机封使用工况温度超过机封许用温度,长时间下去O型圈将迅速老化、龟裂、变形失去弹性,导致密封失效。

综上所述,防止机械密封因热损而失效的关键在于,机封的使用温度不要超过机封的设计温度,并尽量使设备运行工艺条件稳定,机封冷却液供给充足,使密封端面在正常温度下工作。

3.3 磨损失效原因分析及措施

若密封端面材料选取不合适,材料耐磨性差、摩擦系数过大,或弹簧压缩量过大等均会使密封面加剧磨损而引起密封面过早损坏导致密封失效。采用平衡性机械密封以减少弹性补偿机构对密封端面的压力,根据机封使用工况合理选取摩擦副材料,将有利于克服因磨损引起的失效。这里根据材料的耐磨性给出排序,方便大家参考及选用:碳化硅-石墨→硬质合金-石墨→陶瓷(氧化铝)-石墨→喷涂陶瓷-石墨→氧化硅陶瓷-石墨→高速钢-石墨→堆焊硬质合金-石墨。选用良好的摩擦副材料可以减轻磨损。

3.4 安装和使用不当引起的失效

机械密封使用过程中,安装和使用不当引起的密封泄漏占机械密封泄漏的70%左右,日常使用中安装和使用不当主要为以下几方面:静环安装不到位,因O型圈过紧或销钉未对准,而使静环安装不对中,产生偏心,导致泄漏;动环安装不到位,因O型圈过紧或安装不仔细,而使动环安装不对中,产生偏心,导致泄漏;未调整机封压缩量,机封压缩量过小,容易使动静环分离导致泄漏。压缩量过大,容易加剧动静环磨损,发生泄漏;机封冷却液流量过大,静环因冲蚀产生缺口;缺少机封冲洗液,动环座内杂质堆积,导致弹簧卡死失去补偿作用,引起泄漏;机封冲洗管路堵塞或过滤器堵塞,导致缺少机封冲洗液,发生密封端面干磨,破坏密封端面引起泄漏;像plan53这种自带冷却系统的冲洗方案中,因换热器换热管结垢,换热能力下降,引起密封端面高温,破坏密封端面引起泄漏;输送介质不干净,含固体颗粒或介质易结晶,使杂志颗粒进入密封端面,破坏密封端面引起泄漏;因工艺条件改变,使设备内发生气蚀或抽空时密封立刻失效,引起泄漏;设备振动过大,导致机封工作状态不平稳,动静环碰撞发生损坏,使密封泄漏。

4 结语

本文针对离心泵类设备机械密封的失效原因做了分析,并提出了几种可供参考的预防措施。设备管理工作不是一朝一夕的事情,我们需要在大量工作经验和理论知识的基础上不断突破,继续做好对机械密封泄漏问题的研究与判断,深入分析其中泄漏问题原因,并完善解决措施,充分发挥离心泵机械密封的作用,将离心泵类设备的机械故障得到有效降低。