基于有限元分析的主减速器导向轴承座故障分析

孙瑞峰 迟豪德 李卿 李建光

摘 要:在缺少传动系统分析软件或没有足够时间建立传动系统模型的前提下,我们无法提取傳动系统中各轴承的准确受力,本文利用理论计算公式,计算出主减速器总成内导向轴承的受力,并将计算结果加载到减壳的有限元模型中,得到了主减壳导向轴承座的应力分布情况,验证了导向轴承座的薄弱位置,也反过来进一步验证了轴承理论计算受力的正确性与可行性。

关键词:汽车驱动桥;主减速器壳;轴承力计算;有限元分析

0 背景

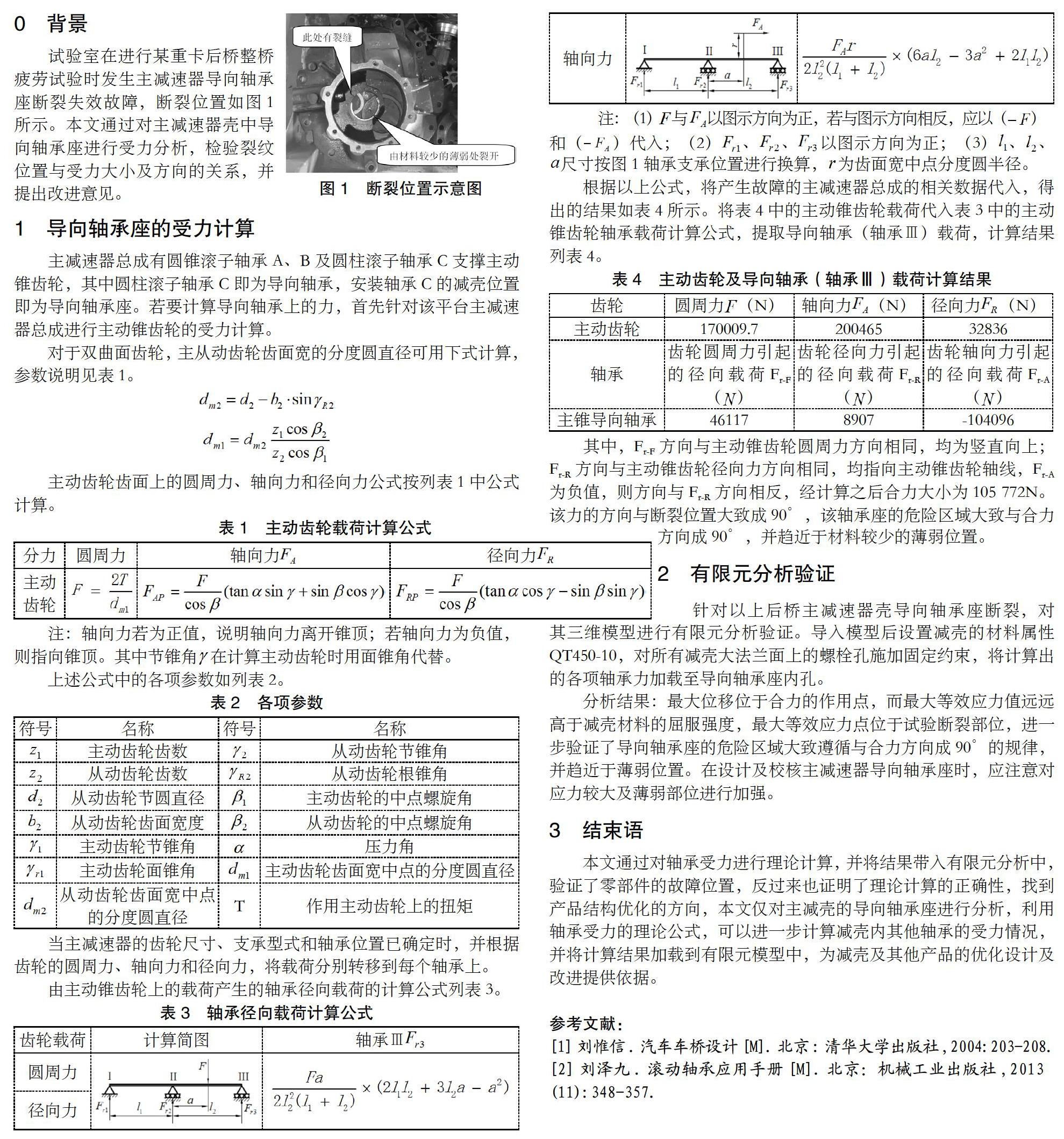

试验室在进行某重卡后桥整桥疲劳试验时发生主减速器导向轴承座断裂失效故障,断裂位置如图1所示。本文通过对主减速器壳中导向轴承座进行受力分析,检验裂纹位置与受力大小及方向的关系,并提出改进意见。

1 导向轴承座的受力计算

主减速器总成有圆锥滚子轴承A、B及圆柱滚子轴承C支撑主动锥齿轮,其中圆柱滚子轴承C即为导向轴承,安装轴承C的减壳位置即为导向轴承座。若要计算导向轴承上的力,首先针对该平台主减速器总成进行主动锥齿轮的受力计算。

对于双曲面齿轮,主从动齿轮齿面宽的分度圆直径可用下式计算,参数说明见表1。

主动齿轮齿面上的圆周力、轴向力和径向力公式按列表1中公式计算。

上述公式中的各项参数如列表2。

当主减速器的齿轮尺寸、支承型式和轴承位置已确定时,并根据齿轮的圆周力、轴向力和径向力,将载荷分别转移到每个轴承上。

由主动锥齿轮上的载荷产生的轴承径向载荷的计算公式列表3。

根据以上公式,将产生故障的主减速器总成的相关数据代入,得出的结果如表4所示。将表4中的主动锥齿轮载荷代入表3中的主动锥齿轮轴承载荷计算公式,提取导向轴承(轴承Ⅲ)载荷,计算结果列表4。

其中,Fr-F方向与主动锥齿轮圆周力方向相同,均为竖直向上;Fr-R方向与主动锥齿轮径向力方向相同,均指向主动锥齿轮轴线,Fr-A为负值,则方向与Fr-R方向相反,经计算之后合力大小为105 772N。该力的方向与断裂位置大致成90°,该轴承座的危险区域大致与合力方向成90°,并趋近于材料较少的薄弱位置。

2 有限元分析验证

针对以上后桥主减速器壳导向轴承座断裂,对其三维模型进行有限元分析验证。导入模型后设置减壳的材料属性QT450-10,对所有减壳大法兰面上的螺栓孔施加固定约束,将计算出的各项轴承力加载至导向轴承座内孔。

分析结果:最大位移位于合力的作用点,而最大等效应力值远远高于减壳材料的屈服强度,最大等效应力点位于试验断裂部位,进一步验证了导向轴承座的危险区域大致遵循与合力方向成90°的规律,并趋近于薄弱位置。在设计及校核主减速器导向轴承座时,应注意对应力较大及薄弱部位进行加强。

3 结束语

本文通过对轴承受力进行理论计算,并将结果带入有限元分析中,验证了零部件的故障位置,反过来也证明了理论计算的正确性,找到产品结构优化的方向,本文仅对主减壳的导向轴承座进行分析,利用轴承受力的理论公式,可以进一步计算减壳内其他轴承的受力情况,并将计算结果加载到有限元模型中,为减壳及其他产品的优化设计及改进提供依据。

参考文献:

[1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004:203-208.

[2]刘泽九.滚动轴承应用手册[M].北京:机械工业出版社,2013(11):348-357.