基于有限元法的发动机二级从动齿轮疲劳裂纹故障分析研究

艾 兴 , 于 明 , 米 栋 , 张 勇 , 张志佾

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引言

减速器是涡桨发动机的重要部件,其传动齿轮是保证发动机各类附件正常工作和发动机输出功率的关键组件,是航空发动机的重要环节之一,在航空发动机传动系统中起关键作用[1-2]。现代先进航空发动机发展目标之一就是高推重比,这导致在降低齿轮传动机械结构重量的同时,齿轮转速和传递功率不断的在增加,这都对齿轮结构的可靠性和精密性提出了更高的要求[3-5]。齿轮及传动系统的故障还会诱发或导致发动机其他重要部件的重大故障[6-9],例如中央传动伞齿轮断裂会引起发动机的突然停车。据统计分析,齿轮与传动系统的研制难度占整个发动机的6.9%~13.5%,其故障率还会高于此比率[10]。齿轮及其传动系统的故障模式,随不同的结构以及发动机不同的工况环境影响有所不同。对于涡桨发动机而言,其减速器传动齿轮多,结构复杂,发动机工作过程中容易出现齿轮共振、磨损、断齿等诸多故障[11];因此,通过监测减速器运行时的实际情况,对涡桨发动机减速器故障进行诊断,避免由减速器零部件突然失效而引起发动机重大事故及延长发动机使用寿命等方面都具有重要的工程意义[12-14]。

在发动机实际工作中,齿轮同时承受着齿面啮合导致的齿根部较高平均应力的低周载荷,以及转子变转速激励作用引起的高频低幅的高周载荷,这表明真实齿轮失效过程是一个包含齿面啮合产生的低周疲劳损伤,以及齿轮振动引起的高周疲劳失效的高−低周复合疲劳(High-low Cycle Complex Fatigue, H-LCCF)破坏过程。因此,为研究某型涡桨发动机减速器齿轮传动组件的疲劳失效机理,对涡桨发动机减速器桨轴组件进行高低周复合疲劳试验,结果显示二级从动齿轮陪试件出现裂纹(图1),裂纹起源于端部卡槽,沿齿轮轴子午面发展,断口性质为疲劳裂纹。

图 1 二级从动齿轮陪试件裂纹的形成Fig.1 Formation of cracks in secondary driven gear test piece

为了分析疲劳裂纹产生的原因并评估其能否满足设计要求[15-16],对试验状态下二级从动齿轮陪试件进行应力分析,对轴向预紧力、装配过盈量、故障部位圆弧倒角尺寸等可能影响故障部位应力水平的因素进行全面、详细的分析,得出影响故障部位应力水平的主要因素,为摸清故障原因提供参考。

1 受力情况

为了针对试件进行疲劳试验和有限元数值分析,首先明确结构受力情况。图2 为发动机减速器桨轴组件局部结构图,A、B、C 是二级从动齿轮陪试件与桨轴存在配合过盈的3 个位置。为了模拟实际故障,设计桨轴高低周复合疲劳试验件结构图(图3)。试验中,二级从动齿轮陪试件不考虑轮齿,为模拟二级从动齿轮与其他齿轮之间的啮合力,通过转接段将该啮合力等效为便于试验加载的径向力。

图 2 二级从动齿轮过盈配合位置示意图Fig.2 Interference fit position of secondary driven gear

图 3 桨轴高低周复合疲劳试验件Fig.3 High-low cycle complex faituge test piece of propeller shaft

为了完整地考虑二级从动齿轮陪试件的受力情况,将桨轴高低周复合疲劳试验件整体作为分析对象。二级从动齿轮陪试件故障部位主要受齿轮啮合引起的横向力及装配载荷作用,因此施加载荷主要为装配载荷(包括过盈配合、轴向预紧力)及齿轮啮合径向力,其中齿轮啮合径向力如表1所示。

表 1 二级从动齿轮陪试件疲劳试验加载载荷(室温)Table 1 Fatigue test load of secondary driven gear specimen (room temperature)

2 故障部位结构应力分析

试验中故障裂纹起源于端部卡槽。在实际发动机减速齿轮设计中,该部位极易被忽视,设计人员在设计校核过程中可能将该特征做去除或填平简化处理。为了分析疲劳裂纹萌生的原因,利用ANSYS 软件对试验条件下二级从动齿轮陪试件进行应力计算。图4 为利用Hypermesh 软件划分的有限元网格模型。通过施加与试验相同的应力,得到应力云图如图5 所示。计算结果表明,二级从动齿轮卡槽位置应力最高,倒角部位与其他部位相比存在较大的应力集中。由此可见,卡槽部位属于危险位置。试验过程中,该处应力状态主要受圆弧几何尺寸、轴向预紧力、装配过盈量及啮合力变化的影响。

图 4 计算几何模型及有限元网格Fig.4 Geometry model and finite element mesh

图 5 Mises 等效应力(当量应力)分布示意图Fig.5 Distribution of Mises equivalent stress

为了分析各因素对裂纹形成的影响程度,需要进一步分析各单项因素作用时二级从动齿轮陪试件的应力状态。

2.1 轴向预紧作用影响分析

卡槽部位在轴向预紧(拧紧力矩为1098 N•m)单独作用下,最大当量应力为91.6 MPa。在试验状态下,施加所有载荷,当量应力循环为403.4—760.6—403.4 MPa;不施加轴向预紧力时,当量应力循环为370.3—775.7—370.3 MPa。裂纹萌生部位当量应力循环的应力幅值变大,增大45 MPa 左右。可见,轴向预紧力对故障部位当量应力循环具有有利作用,且轴向预紧力并非卡槽部位大应力的主导因素。

2.2 过盈量单独作用影响分析

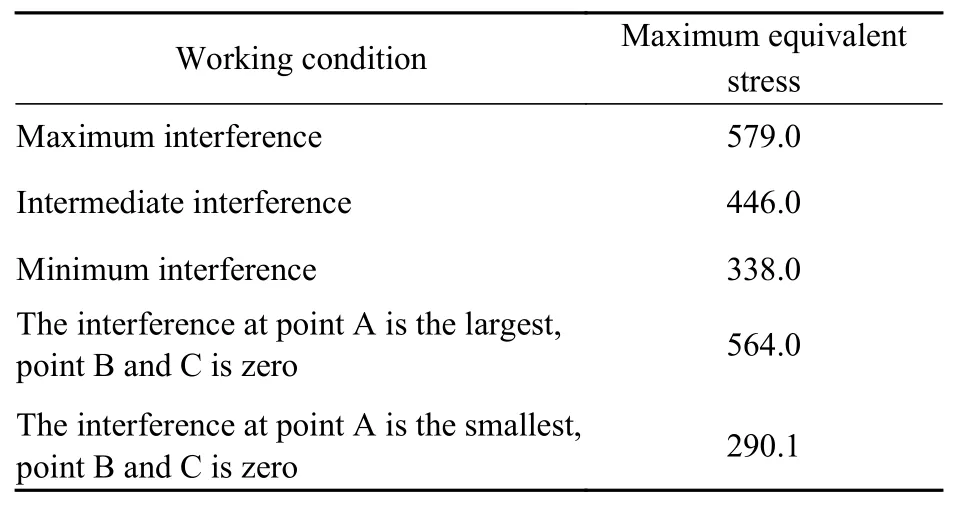

控制不同的过盈量,分析过盈量对故障部位应力影响,计算结果见表2。分析可知,在单加A/B/C 位置过盈情况下,卡槽处应力主要由A 处过盈引起,在最大过盈量(0.19 mm)及最小过盈量(0.12 mm)单独作用下,故障位置当量应力分别为579.0、338.0 MPa,二者相差241 MPa。由此可知,A 处过盈量大小对卡槽应力影响显著。

表 2 不同过盈量下应力计算结果Table 2 Results of stress calculation under different interferences MPa

2.3 齿轮啮合力单独作用影响分析

模拟试验加载过程,径向力通过旋转方式施加,旋转一圈拉压各变换一次,分析加载方向对故障部位应力影响。考虑2 种加载方向,分别沿槽中心方向和两槽之间进行加载,基于有限元分析得到如图6 所示的计算结果云图,并提取各个加载条件下关键节点进行分析,结果见表3。由表3可知,横向力加载方向对应力影响很小;因此,齿轮啮合横向力的作用可以忽略。

2.4 圆弧倒角尺寸对故障部位应力影响

考虑卡槽位置倒圆尺寸(图7 所示倒角位置)对应力的影响,对倒角尺寸为R1.5、R1.7、R2.0、R2.5 mm 情况下故障位置应力进行有限元分析,结果见表4 所示。故障部位最大当量应力随倒圆半径增加而减少。所有载荷作用下(过盈量取最大值):R1.5、R1.7、R2.0、R2.5 mm 下应力分别为823.0、806.5、760.6、671.5 MPa;相对名义值R2.0 mm,R1.5 mm 应力增加了62.4 MPa,R2.5 mm 降低了89.1 MPa。可知,倒圆尺寸对应力有较大影响,适当地增加倒圆半径有利于降低应力突变部位的大应力,提高结构抵抗疲劳失效的能力。

根据对各个因素的数值分析表明,裂纹萌生位置应力主要由径向过盈配合接触力及齿轮啮合力引起;径向过盈接触力为稳态载荷,齿轮啮合力为动态载荷,分别导致故障部位的稳态应力和动态应力。

图 6 不同加载方向作用下当量应力分布Fig.6 Distribution of equivalent stress subjected different loading direction

表 3 加载方向对失效位置应力影响分析结果Table 3 Analysis results of loading direction effect on stress at failure location MPa

图 7 倒圆位置示意图Fig.7 Diagram of fillets position

表 4 不同圆角半径下应力计算结果Table 4 Results of stress calculation with different fillet radius

3 结论

1)发动机二级从动齿轮卡槽部位为危险位置,在强度校核过程中易被忽视,应当引起设计人员注意。

2)过盈量取最大值时,试验状态疲劳强度储备系数较小,在缺陷和其他因素影响下,该部位可能最先破坏。

3)径向过盈量、齿轮啮合力和倒圆尺寸对故障位置应力影响显著,过盈量越大卡槽位置应力越大,适当的倒圆有利于降低应力突变部位的大应力。

4)轴向预紧力对减少故障部位当量应力循环具有一定的有利作用。总体上,卡槽倒角尺寸、A 处过盈量对故障影响较大,后续结构设计和试验可针对该两项因素采取改进措施,提高结构抗疲劳能力。