从失效案例中探讨发纹缺陷的常见表现及危害

姜 涛 , 张 兵 , 王 智 , 张宝东

(1. 中国航发北京航空材料研究院,北京 100095;2. 航空工业失效分析中心,北京 100095;3. 航空材料检测与评价北京市重点实验室,北京 100095;4. 材料检测与评价航空科技重点实验室,北京 100095;5. 中国航空发动机集团材料检测与评价重点实验室,北京 100095;6. 北京北方车辆集团有限公司,北京 100072)

0 引言

一般认为,钢中非金属夹杂物、气孔在轧制和拉拔过程中随着金属的变形伸长而形成发纹[1]。发纹是金属材料中较为常见且很难避免的一种缺陷,已有工程经验表明,含发纹结构在应力作用下可能于发纹缺陷处萌生裂纹,导致成型过程开裂废品率上升或降低零部件使用寿命,甚至导致断裂失效事故的发生[2-3]。对于对表面完整性要求较高的关键承力结构(如车轴、齿轮),发纹的危害十分显著,因此,在铁路、航空、航天等对产品可靠性要求很高的工业领域,发纹缺陷的检验与控制受到越来越多的关注,如GJB 1951—1994《航空用优质结构钢棒规范》中就提出采用塔形试样检查发纹。

当前的研究更多集中在对发纹缺陷产生原因与控制方法以及发纹缺陷的检测控制方面,如冶炼、铸造工艺方法的优化[4-5],磁粉等无损检测与判断方法的改进[6],但对发纹缺陷的具体表现形式及其可能引发的危害方面未见集中报道。本研究通过对典型失效案例的介绍,从中总结并阐述发纹的特点与危害性,不但有助于提高设计人员对发纹危害性的认知,也可为发纹缺陷的检测评价提供更直观的借鉴。

图 1 锻件超声检测显示部位发纹缺陷Fig.1 Hairline crack defect of forging part

图 2 缺陷区内容物微观形貌Fig.2 Micro appearance of contents within defect

1 典型案例分析

1.1 0Cr17Ni4Cu4Nb 锻件超声检测缺陷显示

0Cr17Ni4Cu4Nb 不锈钢经过下料ϕ130 mm→锻造→固溶热处理,最终进行超声检测,发现46 件锻件中有16 件存在内部缺陷。

对缺陷显示区进行磨抛观察,缺陷呈链状,链的两侧分布较多的黑色质点(图1)。缺陷内部除黑色渣状物质外还存在较多的多面体颗粒(图2)。缺陷内物质组成接近,O 含量均较高,所含元素与锻件基体完全不同,应为外来物质。渣状物内含有元素Ce、Ca,而多面体颗粒含有V。分析结果表明,不锈钢锻件内部存在发纹缺陷,长度方向与锻件长边近似平行,产生超声缺陷信号。

1.2 1Cr17Ni2 传动轴磁痕缺陷显示

传动轴机加后进行磁粉检测,发现在轴杆表面存在轴向磁痕显示。

磁粉显示出现在传动轴的光杆部位,沿轴向将传动轴垂直磁痕切开,对截面磨制抛光后进行检查,发现在磁痕显示部位存在一条形缺陷(图3)。在扫描电镜下观察,缺陷中段相对较宽,而两侧较细,多分叉,内部布满夹杂物,夹杂物主要由Al 和Mg 的氧化物构成。分析结果显示,传动轴近表面层存在沿轴向分布的含Al、Mg 氧化物的发纹缺陷,导致磁痕显示的出现。

1.3 1Cr18Ni9Ti 钢棒加工缺陷显示

将ϕ100 mm 钢棒锯切成20 个厚度为30 mm的圆形试样,机械加工过程中发现,所有试样均在相近位置存在线状缺陷显示,缺陷位于距离外圆约10~20 mm 范围内(图4)。

试样外缘加工斜面的缺陷近似呈直线状,宽窄不一,呈灰色。微观可见该缺陷由多个小的损伤区组成,这些损伤区表面可见剪切韧窝和刮擦痕迹,以及细小颗粒状物质,说明这些“面状”损伤应该出现在机械加工过程中。缺陷起始区存在明显颗粒镶嵌物,该物质中除了C、O 非金属元素以及少量Al、Si、Ti、V 金属元素外,合金元素Mn、Cr 的含量远远超出1Cr18Ni9Ti 合金正常范围(图5)。

分析结果显示,1Cr18Ni9Ti 钢棒的次表面存在2 条轴向分布的连续发纹缺陷,其在钢棒横向切割时被截成多节;缺陷由大量高O、Mn、Cr 元素的颗粒氧化物组成,颗粒氧化物作为硬质颗粒,在机械加工中受刀具拖动刮伤金属表面,形成“面状损伤区”,在光亮加工表面中得以突出显示。

1.4 30CrMnSiA 气瓶组合体管嘴气体泄漏失效

96 件气瓶组合体进厂复验时发现2 件质量减轻。对其进行气密性检查,确定为管嘴处漏气所致。管嘴用材为30CrMnSiA 高强度钢,原材料为电渣钢棒。

漏气部位表面存在2 个圆点状缺陷,纵向磨抛观察显示线状缺陷为纵向穿透性缺陷(图6),该缺陷是导致漏气的直接原因。电镜观察与能谱分析显示,缺陷充满夹杂物,其中含有O、Si、Al、Mn,还含有微量的Ca、Mg、Ti 元素,应为Si、Al、Mn、Ca、Mg、Ti 的复合氧化物(图7)。分析结果显示,该缺陷为夹渣物沿着锻造加工方向变形形成发纹缺陷,该夹渣物的成分应与气瓶装药管嘴原材料−电渣钢棒材冶炼所采用的渣体系和脱氧剂相一致。

图 3 传动轴磁痕显示部位发纹缺陷Fig.3 Hairline crack defect of drive shaft

图 4 钢饼加工表面发纹缺陷Fig.4 Hairline crack defect of steel pie

1.5 电磁阀阀体气体泄漏失效

60 件电磁阀做密封性检查时发现有2 件出现气体泄漏现象。阀体线圈架由内、外软磁合金GYJ130 阀体和1Cr18Ni9Ti 隔圈三部分电子束焊接而成。

图 5 钢饼缺陷纵向形态与元素分布Fig.5 Longitudinal pattern and elements distribution of hairline crack defect of steel pie

图 6 气瓶组合体管嘴泄漏处发纹缺陷Fig.6 Hairline crack defect at the leakage area of cylinder nozzle

图 7 管嘴发纹缺陷内部形貌Fig.7 Inner appearance of hairline crack defect of nozzle

阀体低倍未发现明显异常,在扫描电镜下观察发现,焊缝外围GYJ130 软磁合金阀体表面聚集分布的点状、短线状缺陷,内部包裹着颗粒物,在纵向剖面中也可以观察到类似缺陷(图8),内部包裹物含有较高的O、Al 元素。失效分析显示,此类材料出现过多起发纹引起的漏气失效问题。

图 8 电磁阀阀体短发纹缺陷Fig.8 Short hairline crack defect of magnetic valve body

2 分析与讨论

2.1 发纹常见形态与特点

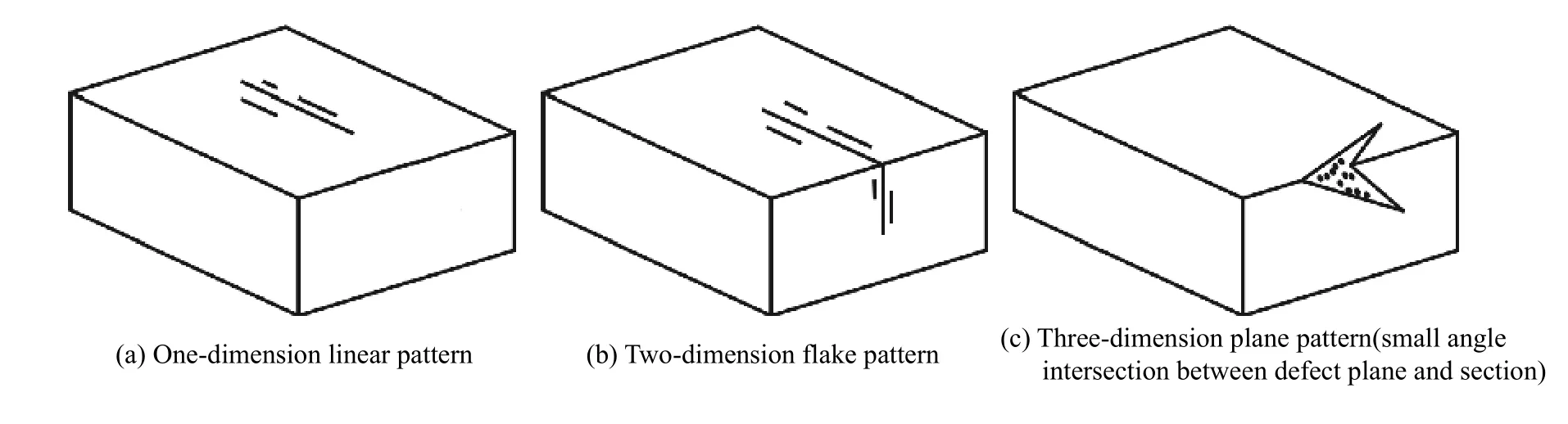

发纹的宏观形态与走向可以具有特定规律。一般工程上将金属中气泡和夹杂物随金属变形而被拉伸伸长后的缺陷形态称为发纹。发纹一般不太长,但少数长度可达100 mm 以上,有的甚至可贯通整个工件,如案例3 中发纹延伸超过20 片金属盘厚度总和。顾名思义,发纹宏观形态多以断续或连续的线状出现,并沿变形方向分布,甚至有人认为发纹就是指近似一维分布的线状夹杂类缺陷。但通过前面介绍的案例1、案例2 可以发现,发纹除了近似线状的一维形态外,还存在片状的二维分布形态,即有时发纹具有一定宽度以及较小的长宽比。此时发纹在不同截面上有着不同的走向与外形轮廓,通过相交面抛光观察和微观组成物分析可以确认为同一缺陷。此外,当二维缺陷长宽比很小时,有时甚至呈现面状缺陷形态,如案例3 中加工表面上的发纹缺陷,这只是剖切面与片状缺陷小角度相切的结果。此时,发纹走向开始偏离宏观变形方向,但宏观统计规律仍沿主变形方向。发纹常见形态见图9。

图 9 发纹常见形态示意图Fig.9 Schematic illustration of common patterns of hairline crack defects

发纹微观形态除了遵循大长宽比的基本轮廓外,细节特征各异。常见发纹缺陷类似裂纹形态,但闭合性差、两端轮廓匹配性低,末端圆钝,多含有内容物,这是发纹与裂纹的几点主要区别。因形成发纹的原始缺陷与内容物不同,发纹的微观形态也呈现不同特征。首先,有气孔、气泡类孔洞缺陷变形形成的发纹,其典型特征为有一定直径的孔洞,直径较均匀、走向平直,很少分叉;内壁多褶皱,内容物少,案例4 中发纹具有一定此类缺陷特点。其次,还有夹杂物、夹渣和氧化皮等缺陷在变形中拉长、破碎、变形形成的发纹。引起发纹的非金属夹杂物,在一般钢中多为硫化物、硅酸盐及链状分布的氧化物,在不锈钢中多为氮化物[7]。此类发纹典型特征为缝隙较宽、边缘轮廓极不规则,多伴生发纹或夹杂,有时多分叉。内容物因组分、成因不同形态各异:夹杂物与普通夹杂基本一致,夹渣则呈团聚的渣状物,伴生尖晶石结构。氧化皮类则内容物致密,缺陷两侧多弥散的氧化物夹杂,案例2、案例3 具有此类发纹特征。

2.2 发纹的常见危害

根据以上失效案例的总结,发纹可能引发的危害主要包括:

1)发纹可能成为宏观裂纹源引发结构破坏。一般情况下,发纹对材料的力学性能无显著影响,但工件中存在较大发纹并且处于高应力区,工件局部晶格扭曲引起较大的应力和应力集中,极易成为产生疲劳裂纹的裂纹源。工程上对发纹的危害性认识主要集中于此,这是发纹最常见的一种不利影响,危害也更为直观。如火车轴类部件的早期疲劳源一般起始于其表面的发纹处[8],高锰钢板冷折开裂起源于次表面的发纹缺陷处[9]。而对于民用大型锻件,发纹等细小缺陷可能导致整件的报废,前期工艺付出付诸东流[10]。

2)超声、磁粉检测中导致伪裂纹显示。超声、磁粉等无损检测方法已经成为当前金属产品缺陷检验的主要手段,其最主要的目的是筛除带裂纹产品。而表面、浅表面发纹缺陷也会产生磁痕显示,内部面状二维发纹则可能引起超声波信号的变化。GJB 10121—2008《钢材塔形发纹磁粉检测方法》就是利用上述特性来显示发纹缺陷,但由于发纹与裂纹在磁痕显示判断上难度很大,必然增加疑似裂纹工件的比例,并且渗透、磁粉、解剖等多种检测手段想配合[11],不但增加解剖验证分析成本,对于关重部件甚至可能导致批次判废,形成造成重大损失。

3)形成不可接受的表面缺陷。航空、航天产品为了保证精密配合、表面抗疲劳性能,民用产品为了视觉美观,很多都采用精加工、超精加工和表面装饰镀层,较宽发纹、特别是与加工面小角相切的发纹会在加工表面产生无法接受的缺陷显示。如同案例3 一样,这种缺陷一方面会破坏工件表面完整性、一致性,从而导致特定功能丧失,如引起密封面配合失严而泄漏失效,滚动面异常磨损失效等;另一方面会影响产品外观,如装饰镀表面的瑕疵,都会造成大量浪费。

5)穿透性发纹缺陷导致密封结构泄漏失效。案例4、案例5 均为发纹导致容器泄漏失效的典型例子,当钢棒中存在气孔类形成的发纹缺陷时,泄漏更容易、更早的发生;发纹为夹杂物类时,由于缺陷的断续性不同、内容部紧密程度差异,泄漏程度要轻得多,甚至会表现出一定的滞后性,特别是很多情况下,由于漏检过程加压时间较短,泄漏问题很难被发现,问题器件可能进入系统,这对于需要长时间保持稳定压力的航空、航天器的特殊部件来说,发纹导致泄漏问题潜在的危害性难以估计。

同时,发纹导致泄漏由于泄漏点小、缺陷多,很难进行准确的失效原因定位,失效分析难度极大。发纹在原材料钢棒中的分布随机,具有偶然性,即便根据相关标准对每批材料的发纹情况进行检查仍不能排除其局部存在发纹的可能性,当恰好存在发纹且沿着壁厚方向穿透,气体就可能出现缓慢泄漏。由此可见,采用化学成分控制、精炼渣控制、夹杂物变形处理等方法[12],在冶炼、铸造过程中尽量消除发纹缺陷,并提高发纹自身和相关危害性检测能力是预测此类问题的关键。

3 结束语

通过对5 个由发纹引发失效的案例进行简要分析,讨论发纹缺陷的常见表现形式与工程危害,分析认为,发纹缺陷虽然早已被人们发现和认知,但其在材料中的表现形式多样,即有近一维线状形态也有二维片状形态,甚至在小角度切面上可以呈现三维缺陷形态;即有断续、连续分布走向一致的长发纹,也有粗短、随机分布的短发纹。发纹的微观表现形式和内容物也不尽相同,检验判断技术上存在一定困难。应当从发纹的起源物和形成过程来判断其性质,简单的经验理解容易造成分歧。只有对发纹的表现形式进行细致研究,才能更为准确地判断发纹成因,针对性地提出预防措施和检验评价方法。

发纹缺陷常见的危害除众所周知的促进裂纹萌生外,还体现在引发无损检测伪裂纹显示、形成不可接受表面缺陷、导致密封结构泄漏失效等诸多方面。本研究仅就有限几个案例对其危害性进行部分归纳,而只有通过不断总结积累,才能更为充分地认知发纹缺陷可能带来的工程危害,从而在结构设计初期失效危害性分析时就加以考虑,提出必要的材料与检验要求,才能更好地提高产品的质量和可靠性。