矿用缓冲吸能装置的优化与实验

高永新,谭 淼,谢 苗

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

国家经济的高速发展决定了我国对能源消耗的快速增长。我国能源结构当中煤炭占主要份额。为了满足国家经济发展以及人民生活的需要,煤炭开采向深部发展已经成为趋势,研究表明,随采深增加,85%以上的冲击地压灾害发生在巷道中[1-2]。深部煤岩体组成结构特征、变形破坏特征、能量聚释特征与工程响应特性均与浅部明显不同,更易诱发冲击地压灾害,煤矿冲击地压频度和强度增加对人民生命、财产和生产安全产生极大的威胁[3-5]。国内煤矿的液压支架等支护设备大都让位位移小,防冲能力差,在受到冲击后,安全阀、泄压阀不能及时的泄压从而造成支护系统易整体突发性失稳破坏。尤其在深部采煤过程中,容易产生坚硬顶板断裂的情况,引发较强的冲击波进而造成采空区顶部岩石产生剧烈震荡以及突发性失稳。因此,提高支护设备在冲击地压作用下的防冲能力是目前矿井支护亟待解决的重大工程问题。

吸能构件可以起到有效的缓冲吸能作用,可极大的解决支护设备防冲能力差的问题,而目前与液压立柱结合使用的实用性较强的防冲吸能装置相对较少[6-9]。调查实践证明大多数冲击地压发生在采掘工作面巷道中。潘一山、唐治等[10-12]提出将吸能构件用于液压立柱,并设计了吸能缓冲装置。以材料弹塑性变形吸能的防冲方法为出发点,利用刚性结构与特殊弹塑性填充材料在冲击载荷作用下高效的吸能特性,解决液压立柱泄压受限、抗冲击能力弱的问题并满足装置初撑力和工作阻力的基本要求。然而此种缓冲吸能结构不能充分的利用立柱底座空间,吸能量相对偏小,装置压载过程初撑力不稳定,卡箍打开瞬间载荷变化过大,对装置冲击明显严重降低了装置使用寿命[13-17]。

缓冲吸能构件的吸能和缓冲效果,直接关系着液压支架支护能力的改善。笔者基于以上缓冲吸能装置的不足,通过对缓冲吸能装置进行优化,极大的提高了其缓冲吸能效果。并且装置中的卡箍设计延长了装置的使用寿命,极大的提高了液压支架立柱底座的空间利用率。

1 装置优化介绍

1.1 装置优化对比

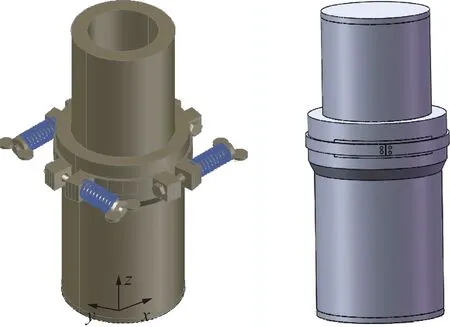

装置以45号钢为制造材料,泡沫材料作为消波缓冲吸能的主要承担者。图1,2为原装置与优化装置三维图以及零件图。

图1 装置零件

图2 原装置与优化装置三维图

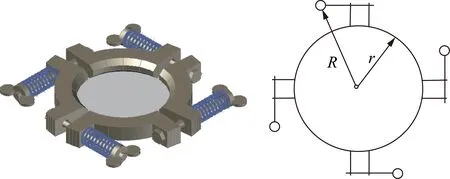

分析图1,2对原装置卡销连接部分进行数学模型简化如图3所示。

图3 卡销数学简化模型

由图3可知,弹簧卡销部分占比空间较大,严重影响了液压立柱底座空间利用率,同时不利于安放到液压立柱当中。假定装置占用空间半径为R,下套筒外半径为r。则R-r为满足卡销所扩需的空间。液压立柱吸能空间容积为确定值,因此吸能材料有效空间越大吸能缓冲效果越好。卡销的设计严重影响了立柱吸能空间的利用率,降低了液压立柱的缓冲吸能效果。鉴于此,为了提高立柱吸能空间利用率以及改善立柱的缓冲吸能效果,将卡销改为卡箍式,将单一刚体提供支撑力改为吸能材料与刚体相结合提供支撑力,如下图4为原装置以及装置优化后剖切图。

图4 装置实验模型剖切图

1.2 装置力学分析

根据文献[12]得原装置各项尺寸,在相同空间下通过相似理论计算得出现装置尺寸。相似比系数=优化装置直径/原装置直径。

空间占比增加系数γ为

(1)

根据设计类型及相似理论新旧装置,设计数据见表1,表中,新装置与旧装置上套筒外径系数比为1.70,内径系数比为1.72;新装置与旧装置下套筒外径系数比为1.67,内径系数比为1.70。

表1 装置优化尺寸及系数比

装置初撑力由泡沫材料和钢性结构共同承担,根据液压支柱设计标准设计装置初撑力为F,上套筒圆柱泡沫材料直径R1=100 mm,材料压缩应力为9.5 MPa,提供力为70 kN。

分析装置,分别建立如图5,6卡箍断裂临界受力数学模型以及装置整体受力模型。取卡箍的微小单元dx为研究对象,卡箍受径向的膨胀压力P0。图5,6中,r为卡箍半径;Fh为上套筒受整体载荷力;Fp为泡沫材料支撑力;F1,F3为卡箍与上套筒的相互作用力;Fz为下套筒对卡箍支撑力;Ff为材料之间摩擦力;F1为卡箍径向力;μ为材料之间摩擦因数;α为卡箍轴向斜角。

图5 卡箍受力模型

图6 上套筒与卡箍受力模型

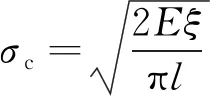

由文献[16-17]及数学模型建立卡箍断裂方程:

(2)

(3)

式中,σc为断裂应力;E为断裂吸收能量;ξ为单位面积表面能;l为卡箍高。

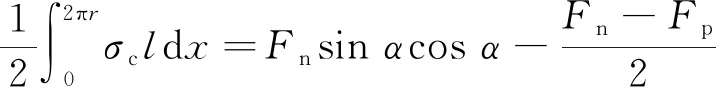

由图6装置整体受力模型可得

总体受力平衡:

Fn=Fp+Fz

(4)

上套筒受力平衡:

Fn=2F3sinα+Fp

(5)

卡箍受力平衡:

X轴:Ff+F1=F2cosα

(6)

Y轴:F2sinα=Fzμ=Ff

(7)

整理式(4)~(7)得极限平衡方程为

(8)

将P0=2F1代入式(8)得

(9)

由加工装置及力学模型分析得:μ=0.2,tanα=0.6,因此卡箍加工设计材料为Q235,断裂应力为500 MPa,设计宽度为10 mm,厚度为1 mm。

2 装置特性数值比较

2.1 吸能效果分析

实验装置吸能主要分为两部分:① 卡箍在上套筒下移过程中断裂吸能;② 上下套筒内填充泡沫材料受压时的破坏吸能。缓冲吸能装置设计结构相同,因此卡箍断裂吸能以及泡沫材料吸能的理论总量应该相同。

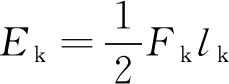

卡箍断裂吸能:

(10)

式中,Ek为卡箍吸能量;Fk为卡箍轴向载荷;lk为卡箍打开阶段上套筒轴向位移。

将泡沫材料准静态压缩实验分为3个阶段:线弹性阶段、过渡阶段、载荷平稳阶段[18-19],由于泡沫材料分上套筒和下套筒且上下套筒内泡沫材料达到这3个阶段过程不同,因此应分别计算上下套筒内泡沫材料的吸能量,优化之后装置的主要吸能为泡沫材料压缩过程的过渡阶段以及载荷平稳阶段。

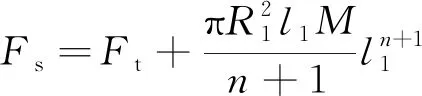

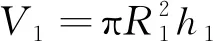

分析装置结构,上套筒内泡沫材料首先达到平稳阶段:

(11)

式中,Fn为上套筒内泡沫材料整体载荷;Ft为上套筒内泡沫材料的平台载荷;l1为上套筒位移;R1为上套筒圆柱泡沫材料半径;M和n为泡沫材料力学特性常数。

上套筒内泡沫材料体积V1为

(12)

式中,h1为上套筒内泡沫材料高度。

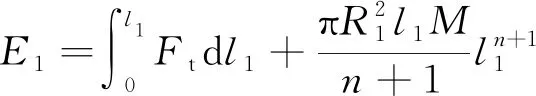

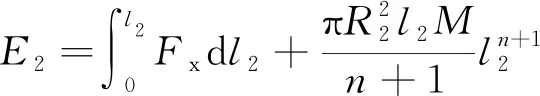

由文献[14-19]及实验推导得上套筒吸能量E1为

(13)

式中,E1为上套筒泡沫材料吸能量。

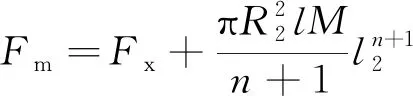

下套筒压载过程受力为

(14)

式中,Fm为下套筒内泡沫材料整体载荷;Fx为整体平台载荷;l2为下套筒材料压缩长度;R2为下套筒圆柱泡沫材料半径。

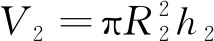

下套筒泡沫材料体积V2为

(15)

式中,h2为下套筒内泡沫材料高度。

下套筒吸能量为

(16)

式中,E2为下套筒泡沫材料吸能量。

对装置进行整体分析以及结合上述计算公式整理化简可以计算得出总吸能量Ez为

Ez=Ek+E1+E2

(17)

整理化简得

(18)

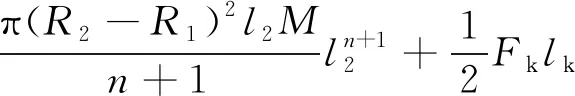

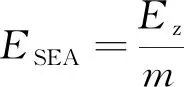

设计加工缓冲吸能装置的总质量为m;整个装置的吸能总量与装置自身总质量之比,即比吸能为ESEA,则有

(19)

2.2 缓冲性能分析

装置的缓冲主要评价指标有载荷波动系数、冲量、装置下降载荷以及上升载荷系数。

压载过程中载荷的波动系数Δ越小对装置的冲击以及震动越小,相对应缓冲性能越好。

(20)

式中,Fmax为压溃载荷峰值,由实验数据曲线得到;Fm为平均压溃载荷,总吸能量与总压缩位移的比值。

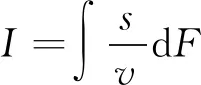

冲量是装置整个受载过程中缓冲效果的量度,单位时间内的冲量大小代表了被冲击物体对冲击力的卸载能力。因此材料缓冲效果的优劣主要体现于相同压缩时间冲量的大小。本次研究为匀速度加载(载荷随位移的变化而变化);冲量I为压缩时间t与动态变化载荷F的积分。

(21)

式中,s为装置压载过程位移;v为压载速度。

由于装置的设计需要提供支撑力,当卡箍断裂或打开的时刻支撑力会瞬间下移与下套筒形成冲击,而载荷下降程度决定了冲击的大小,载荷下降越小吸能装置越平稳。即从上套筒与下套筒填充材料接触瞬间到填充材料压缩至平稳状态过程中,会出现载荷的突然下降以及迅速上升,下降载荷以及上升载荷值也是评价缓冲性能的一个重要指标。

最大下降载荷ΔF为

ΔF=Fkmax-Fmin

(22)

上升载荷系数ξ为

(23)

式中,Fkmax为卡箍打开最大初撑力载荷值;Fmin为载荷下降最小值;Fsmax为卡箍打开后载荷上升最大值。

3 实 验

3.1 室内实验

本次实验采用如图7,8所示的200 t压力机、多功能数据采集仪等实验装备。

图7 实验装置

图8 实验数据收集仪

根据实验设计方案,按步骤进行实验:

(1)将泡沫材料放入吸能装置中,调节装置使其具备一定初撑力,保证装置完好。

(2)将吸能装置放入实验台下,将应变片贴在压力机上,同时与数据采集器相连,以便采集数据,本文为了实验的准确性对填充泡沫材料设计了a,b,c三组实验,图9为压缩前泡沫材料。

图9 装填泡沫材料

(3)打开缓冲吸能装置,装填泡沫材料,调节压力机到将要与吸能装置接触的位置。启动压力机以0.05 mm/s的速度压缩吸能装置,在卡箍(卡销)打开之后,继续压缩2 cm左右载荷基本处于平稳阶段后停止压缩,重复以上过程,进行3组实验。压力机加载压缩吸能装置,观察显示器实时确定采集数据的正确性。

(4)泄载压力,拆除装置安全关闭电源。

3.2 实验数据分析

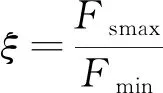

实验结束后将3组数据导入电脑,利用Origin对数据进行处理得图10所示3组实验数据曲线。

由现场实验和图10载荷变化曲线整体分析可知整个压载过程主要为3个阶段。优化装置第1阶段:卡箍打开阶段,开始加载时上套筒不与泡沫材料接触,载荷上升斜率较大,随着位移的增大与泡沫材料接触瞬间,载荷上升斜率变小直至达到初撑力;原装置第1阶段:原 装置由于利用弹簧卡销来提供支撑力,去除开始由于摩擦力的影响,基本符合胡克定律。二者区别:优化装置初撑力大于原装置初撑力,优化装置达到初撑力的位移比原装置达到初撑力的位移稳定,装置优化后达到初撑力的位移基本处于0.5 cm位移处,而原装置达到初撑力的位移相较于0.5 cm变化较大,其主要原因为:卡箍的断裂膨胀位移远远小于弹簧弹性变形位移。

图10 3组实验数据曲线

过渡阶段:卡箍打开与下套筒泡沫接触开始压载下套筒内泡沫材料。优化装置第2阶段:由于初撑力由泡沫材料以及卡箍共同提供,因此当卡箍打开之后,载荷下降到上套筒泡沫材料提供支撑力部分,随着位移的增加,上套筒与下套筒泡沫材料接触,载荷开始增大;原装置第2阶段:载荷瞬间下降到零载荷变化较大,由于上套筒与下套筒泡沫材料不接触因此载荷下降为0时具有一定的位移差。二者区别:优化装置下降载荷小并且下降位移差固定平稳。

第3阶段压载下套筒泡沫材料吸能量完全变为泡沫材料吸能。优化装置第3阶段:上套筒与下套筒内泡沫材料开始同时压载;原装置第3阶段:随着上套筒位移开始压载下套筒内泡沫材料。二者区别:优化装置整体载荷较高,载荷波动幅度较小。

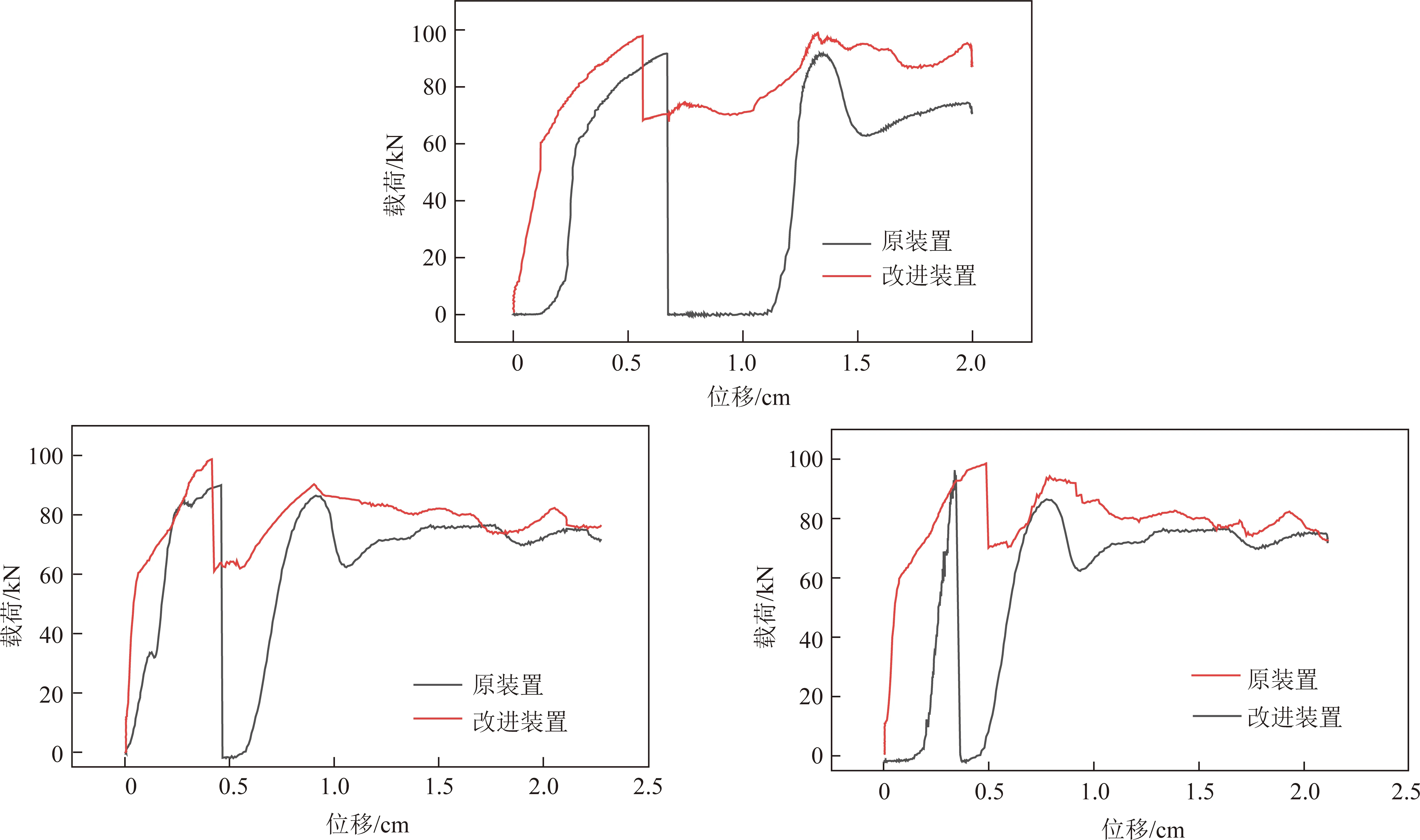

为了便于优化装置与原装置的理论和实验数据进行对比分析,利用式(11)~(23)分别计算3组的吸能性能指标以及缓冲效果指标,取3组计算平均值与实验平均值进行比较。将实验数据和理论计算值同时列于表2,3中。由于载荷峰值通常由吸能材料的载荷位移实验曲线获得,因此在表3中只列出载荷最大下降值和载荷上升量的实验数据。吸能性能指标,缓冲效果指标详细对比结果见表2,3。

由实验曲线图及表2,3可知:优化后装置吸能量性能和缓冲效果具有明显的提高。实验得出优化后装置第1阶段卡箍吸能量为490 J,增加4.3%,泡沫材料吸能量为1 097 J,增加30.5%,总吸能量为1 587 J,增加21.2%,优化装置冲量增加21.6%,载荷波动系数减少9.3%,最大下降载荷以及上升载荷明显小于原装置。吸能量的增大有效提高了液压支架的防冲性能,冲击地压发生时,吸能装置的让位为液压支架安全阀的打开提供一定的时间。表2中吸能指标实验值皆大于理论值,经过分析知主要原因是在实验过程中存在摩擦吸能,次要原因是其他装置的影响吸能。

表2 吸能性能指标对比

表3 缓冲效果指标对比

4 结 论

(1)优化后的装置初撑力明显得到增大,且达到初撑力的位移基本处于0.5 cm处,比原装置更加稳定,相对于原装置更加满足工程需要。不易发生变形破坏,填充材料可方便取出,装置重复利用。

(2)极大地利用了液压立柱底座空间,提高了空间利用率,吸能性能各项指标显著提高,冲量增大,载荷波动系数减小,载荷上升,下降载荷值变小极大地减小了冲击对缓冲吸能装置损伤,提高了装置的使用寿命。

(3)优化装置可有效提高立柱防冲性能,缓冲作用增加,时间说明缓冲吸能装置优化后更适用于防冲液压支架,可有效提高巷道液压支架让位吸能缓冲效果。