基于有限元法的静载下滚滑轴承内部载荷分布及应力研究

魏延刚,徐荣浩,刘彦奎,肖润梅

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大同大学 数学学院,山西 大同,037038)*

国内首个滚滑复合轴承的专利是由田红平等在2000年1月提出,田红平等通过有限元分析和现场试验,证明了在牙轮钻头较高转速的工况下,滚滑复合轴依然有很高的承载能力和使用寿命[1-2].虽然,牙轮钻头采用滚滑复合轴承的优点得到了证明,但是有关各种滚滑复合轴承专利的产品在其他机械设备中应用的报道相对较少.风力发电机齿轮箱轴承是影响风机齿轮箱寿命的关键部件,若能将滚滑轴承高承载能力的特点,应用于风力发电机齿轮箱轴承,从而提高风力发电机齿轮箱的寿命,这无疑具有重要的实用价值.

另外,相对传统的滚动轴承和滑动轴承而言,对这种新型轴承的研究较少.韩传军等把滚滑轴承的实心滚子替换成空心滚子[3],并通过有限元分析验证替换后的滚滑轴承具有更优的承载能力及应力分布,同时对滚子空心度进行了优化分析.卢黎明等提出一种螺旋弹性滚子,并先后做了单个实心圆柱滚子、空心圆柱滚子、螺旋弹性滚子在应力分布、动态特性,模态和温度场方面的对比分析,得出螺旋圆柱滚子优于其它两种滚子的结论[4-7].卢黎明等运用有限元方法对滚滑轴承的有关动力学问题进行仿真分析,得到了轴承各零件最大应力的分布及其动态变化规律[8],但研究结论有待商榷.卢黎明等还应用有限元法,通过“结构热-应力耦合”进行了滚滑复合轴承的滑块与内外圈滚道接触面的温度场分析[9].曾国文对滚滑轴承的力学特性及疲劳寿命做了分析[10].梁大伟应用有限元软件对滚滑轴承做了静力学分析、动力学分析和温度场分析,并研究了滚子与滑块协调性[11].滚动轴承内部载荷分布是研究轴承力学特性、轴承寿命和可靠性等的基础,然而,关于滚滑轴承内部载荷分布的论文尚未见发表.常规滚动轴承理论的内部载荷计算方法无法应用于滚滑轴承,本文研究的核心问题就是滚滑轴承内部载荷分布,根据滚动轴承基本原理,应用有限元方法,研究滚滑轴承内部载荷分布及应力分布,从而为滚滑轴承的基础理论研究提供有价值的学术参考,为滚滑轴承应用于风力发电机齿轮箱提供参考.

1 有限元仿真模型

根据2 MW风力发电机齿轮箱轴承实际使用场合,参照圆柱滚子轴承国家标准,取滚滑轴承的滚子及滑块数各为17个,确定滚滑轴承的基本参数为:轴承内径170 mm、轴承外径310 mm、内圈外滚道直径208 mm、外圈内滚道直径272 mm;滚子直径32 mm、滚子长度52 mm;滑块长度52 mm,滑块的结构和尺寸参数如图1所示.

(a)三维图 (b)截面图

本文主要研究该轴承滚子和滑块与内、外套圈接触的内部载荷分布和应力分布情况,根据滚动轴承基本原理建立有限元分析模型,对内部载荷分布和应力分布无影响或影响甚微的局部细节进行合理简化,同时为了提高计算效率,利用轴承结构和载荷的对称性,取轴承的四分之一建立有限元模型;为方便描述,将滚子和滑块按照顺时针的方向进行编号;为了充分研究滚滑轴承的承载性能,取滚滑轴承轻载、中载和重载三个不同大小的径向载荷工况,对滚滑轴承的两个典型工作位置进行分析(工位1:滚子在最下端,工位2:滑块在最下端).滚滑轴承的两个典型工作位置有限元模型如图2所示.2MW风机齿轮箱中速轴上使用Nj2234圆柱滚子轴承的基本额定动载荷Cr=1040kN,分别取基本额定动载荷Cr的5%,10%,20%作为滚滑轴承轻载1 3000 N、中载26 000 N、重载52 000 N三种工况.

(a)工位1:滚子最下端 (b)工位2:滑块最下端

滚滑轴承的内圈、外圈、圆柱滚子及滑块均定义为弹性材料,圆柱滚子及滑块的材料均选用轴承钢GCr15,弹性模量为219 000 MPa,泊松比为0.3,密度为7.83×10-9t/mm3.内圈、外圈的材料选用G20CrNi2MoA,弾性模量205 000 MPa,泊松比为0.29,密度为7.88×10-9t/mm3.为了在保证计算精度的同时能尽量减少计算时间,在发生接触及易出现边缘效应的区域进行网格细化,有限元网格图如图3所示.

图3 有限元网格图

2MW风机齿轮箱中速轴上使用Nj2234圆柱滚子轴承实际工作时是外圈固定、内圈旋转,因为利用轴承结构和载荷的对称性,取轴承的四分之一建立有限元模型,所以施加的边界条件如下:外圈外表面约束所有自由度,轴承二分之一轴截面上的内圈、外圈、滚子和滑块的截面约束轴向移动自由度,轴承二分之一径向截面上的内圈、外圈、滚子和滑块的截面约束垂直于该截面方向的移动自由度;径向载荷施加在内圈内表面.分别建立圆柱滚子与内圈滚道、圆柱滚子与外圈滚道,滑块与内圈滚道、滑块与外圈滚道的接触对,采用面对面接触方式,且接触静摩擦因数均设为0.1.仿真分析时设三个分析步:第一个分析步给内圈施加一个轻载径向载荷(13 000 N),第二个分析步对内圈施加中载径向载荷26 000 N,第三个分析步对内圈施加重载径向载荷52 000 N.

2 有限元仿真及结果分析

2.1 内部载荷分布

滚滑轴承在两个工位,径向载荷Fr为轻载、中载、重载时的载荷分布情况分别在表1、表2中给出.表中列出了1/4模型中所有滚子及滑块的编号、与编号对应的滚子及滑块的位置角ψi(滚子位置角为ψri,滑块位置角为ψsi,如图2),滚子、滑块与内圈接触面之间的载荷Qψi,此载荷是根据接触力学原理计算出的接触面上的法向接触力,表中还给出了所有滚子、滑块与内圈接触面之间的载荷Qψi在轴承径向力方向的和力∑Fr和∑Fr与轴承径向力Fr的相对误差.

表1 工位1滚滑轴承载荷分布

表2 工位2滚滑轴承载荷分布

为了验证有限元方法研究轴承载荷分布的精度,表格中对所有滚子及滑块与内圈接触面间的法向接触力Qψi在轴承的径向求和得到∑Fi=∑cosψiQψi(位置角ψi=ψri或ψi=ψsi,如图2 所示),然后将求得的合力值∑Fi与施加的轴承径向载荷Fr进行比较,可以看出有限元仿真的精度很高,三个载荷工况下的相对误差分别为1.40%、0.39%和0.99%;相对误差均小于1.5%.由接触力学理论可知,滚子、滑块与外圈接触时所承受的载荷分布情况与内圈基本一致,为节约篇幅,本文只列出滚子、滑块与内圈接触时的内部载荷分布情况.

结合表1、表2中的数据可以发现,在两个工位下,无论轴承的径向载荷大小如何变化,1号滑块一直受载最大.在工位1时(滚子在最下方)1~5号滚子和1~4号滑块受载,受到的载荷大小由1号到5号滚子依次减小,1号到4号滑块依次减小,其余滚子与滑块均不受载.在工位2时(滑块在最下方)1~5号滑块和1~4号滚子受载,受到的载荷大小由1号到5号滑块逐渐减小,1号到4号滚子逐渐减小,其余滚子与滑块均不受载.同时随着轴承所受的径向载荷增大,承载区内的滚子和滑块所承受的载荷也随之增大,同一位置角上滑块所承受的载荷明显大于滚子.

在位置角0°,轻载、中载和重载时,滑块受载是滚子受载的1.58、1.55和1.53倍;在位置角10.59°,轻载、中载和重载时,滑块受载是滚子受载的1.59、1.56和1.54倍.

2.2 轴承应力分布

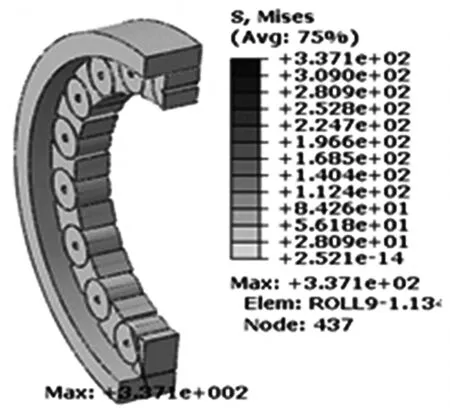

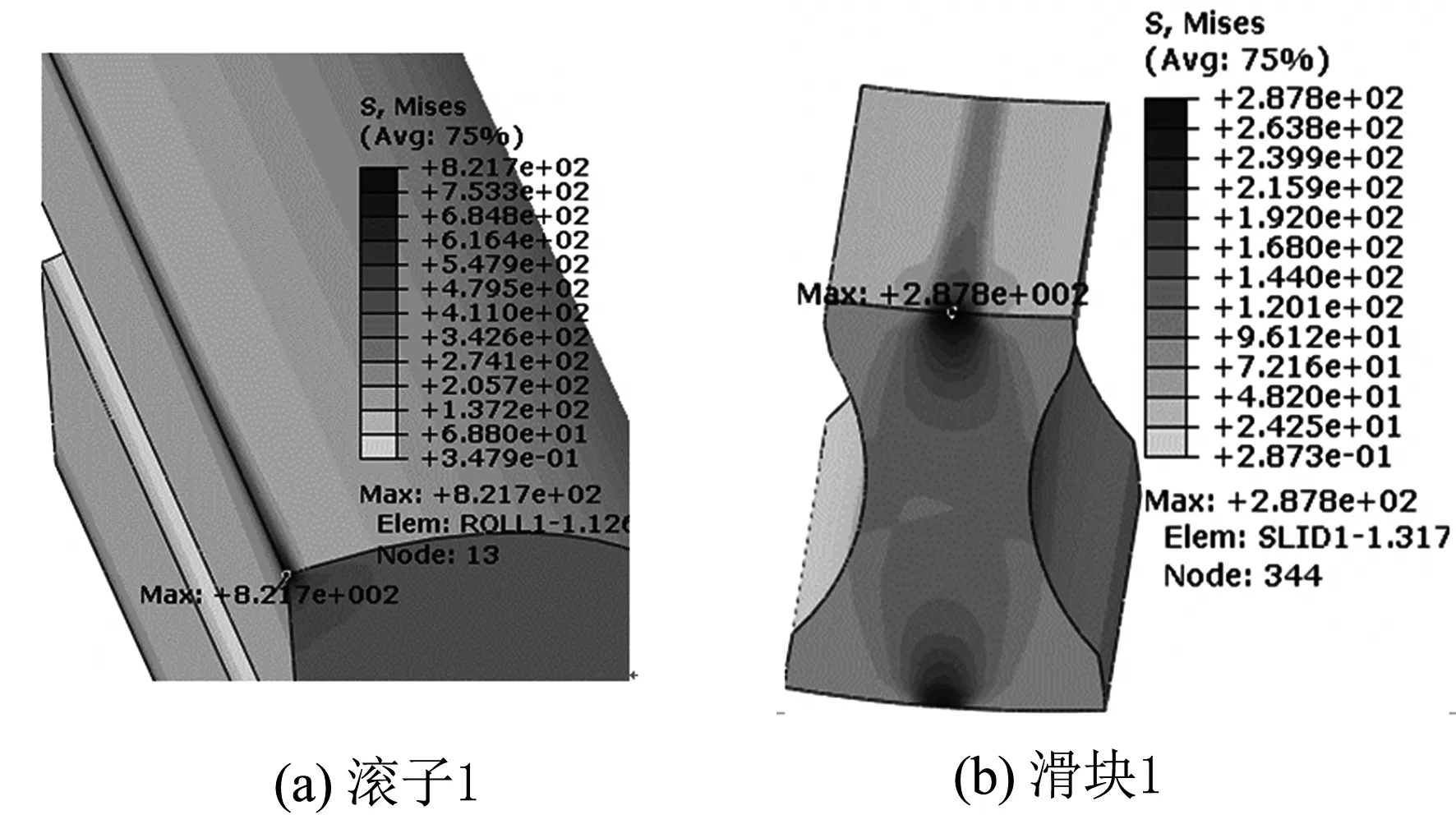

在径向轻载、中载、重载作用下,滚滑轴承的滚子、滑块在两个不同工位分别与轴承内、外圈接触时,所受到的等效应力云图如图4和图5所示.从图中可以看出,滚滑轴承的最大等效应力均出现在滚子与内圈接触边缘处,但不同载荷工况下,最大等效应力出现在不同滚子上;轻、重载时最大等效应力出现在1号滚子与内圈的接触边缘,中载时最大等效应力出现在2号滚子与内圈的接触边缘.这是由于轴承内、外圈在不同径向载荷工况下产生的整体变形不同,而最大等效应力出现的位置既与内、外圈的整体变形有关,还与滚子、滑块以及内、外圈的接触变形有关.工位1时滚滑轴承的主要应力区分布在1~5号滚子和1~4号滑块上,且从1号~5号滚子应力大小逐渐减小,从1~4号滑块应力大小逐渐减小;工位2时滚滑轴承主要应力区也分布在1~5号滑块和1~4号滚子上,且从1~5号滑块应力大小逐渐减小,从1~4号滚子应力大小逐渐减小,每个滚子和滑块最大等效应力均出现在其边缘处,这是边缘效应所致.滚滑轴承的最大接触应力分布规律与等效应力基本一致,只是接触应力的大小大于等效应力,为节约篇幅,在此不再列出接触应力云图.图6为工位1时滚子1和滑块1径向重载工况下的等效应力云图,此图清晰地反映出滚子和滑块的边缘效应.

(a)轻载

(a)轻载

图6 局部等效应力云图

表3和表4给出了滚滑轴承两个工位不同大小的径向载荷作用下的滚子与滑块最大应力比较情况.两个工位时,滚子受到的最大等效应力及最大接触应力均远大于滑块.工位1轻载时滚子受到的最大等效应力为滑块的2.89倍,最大接触应力为滑块的3.35倍;中载时滚子受到的最大等效应力为滑块的2.76倍,最大接触应力为滑块的3.35倍;重载时滚子受到的最大等效应力为滑块的2.84倍,最大接触应力为滑块的3.47倍.

表3 工位1滚子与滑块最大应力比较情况表

表4 工位2滚子与滑块最大应力比较情况表

工位2轻载时滚子受到的最大等效应力为滑块的2.67倍,最大接触应力为滑块的3.01倍;中载时滚子受到的最大等效应力为滑块的2.66倍,最大接触应力为滑块的3.24倍;重载时滚子受到的最大等效应力为滑块的2.77倍,最大接触应力为滑块的3.35倍.

3 结论

通过对滚滑轴承滚子、滑块与内、外圈接触处的内部载荷分布及应力分布的研究,得到以下结论:

(1)三个载荷工况下,应用有限元方法求得的所有滚子、滑块与内外圈之间的径向载荷之和∑Fi与施加的轴承径向载荷Fr间的相对误差分别为1.40%、0.39%和0.99%;相对误差均小于1.5%.这说明虽然用常规的滚动轴承理论无法求得滚滑轴承的内部载荷分布,而应用有限元方法却可以得到相当精确的内部载荷分布;

(2)无论是轻载、中载和重载作用,无论是工位1还是工位2,滑块与内、外圈之间的载荷大于滚子与内、外圈之间的载荷;

(3)无论是轻载、中载和重载作用,无论是工位1还是工位2,滚子的最大等效应力和最大接触应力均大于滑块的最大等效应力和最大接触应力;

(4)载荷大小不同影响最大应力出现的位置;

(5)滚滑轴承的滚子和滚滑与内外圈接触的端部都存在边缘效应.