无砟轨道U型梁破坏性试验研究

王 诚

(中铁西北科学研究院有限公司,甘肃 兰州 730000)

1 概述

预应力混凝土槽形梁与传统箱形、T形预应力混凝土梁、板梁相比,具有建筑高度低、引桥长度短、降噪效果好等较多优点,在轨道交通中得到了广泛应用[1-7],为此我国许多专家和学者进行了大量的研究,并取得了较为丰富的研究成果[8-10]。尽管各专家对该梁型的分析研究较多,但对高速铁路无砟轨道简支槽型梁破坏性试验研究较少,为此本文依托兰新高速铁路对16m预应力混凝土简支槽型梁进行足尺模型破坏性试验研究。

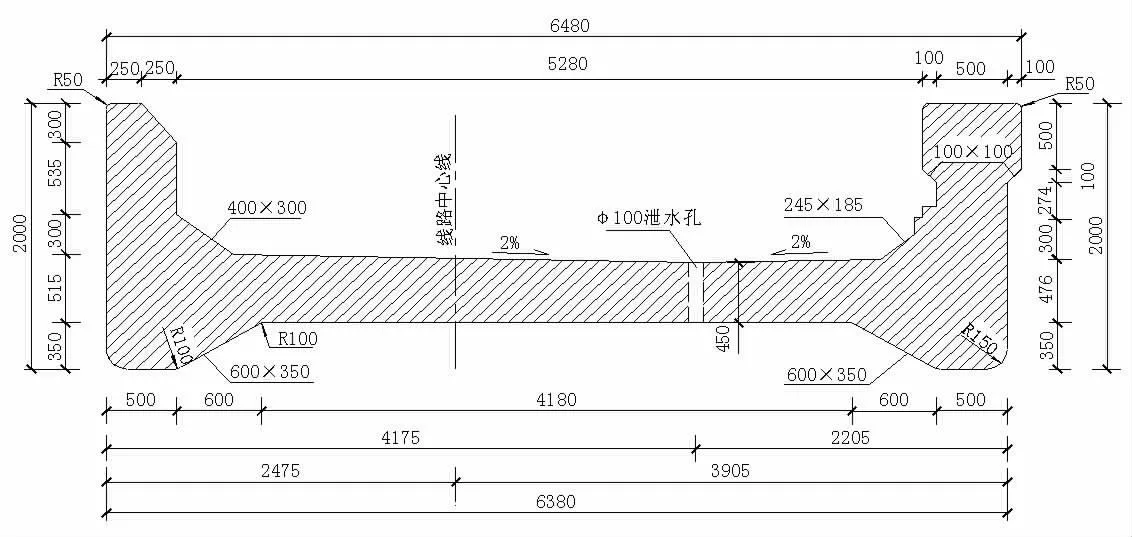

图1 梁体横断面图 单位(mm)

2 梁体概况

桥梁全长 16500mm,计算跨度 15900mm,高2000mm,跨中道床板厚450mm,距梁右侧2205mm处设Φ100泄水孔,截面尺寸如图1所示,其他参数见表1。

表1 试验梁设计参数

3 试验荷载计算

3.1 承载力加载图式(如图2所示)

图2 加载计算图式

3.2 计算加载荷载

1)计算α值。

各加载点载荷相等:2P1=2P2=2P3……=2Pi

则:M=P×α=15.85Pi,即 α=15.85m

式中:R——支点反力kN;

L——计算跨度m;

Pi——各加载点所施加的荷载kN;

Xi——各加载点至跨中距离m;

Pi——各加载点所施加的荷载的合力kN;

α——各加载点合力作用下的等效力臂m。

2)计算未完成的预应力损失。

式中,σL6,σL5——分别为收缩、徐变与松驰应力损失值MPa;

η1,η2——分别为收缩、徐变与松驰应力损失完成率,线性内插求得 η1=0.501,η2=1;

△σs——未完成的预应力损失值MPa。

3)计算未完成应力损失的补偿弯矩ΔMS。

4)计算基数级荷载跨中弯矩及基数级荷载值

每个加载截面加载设备总重:g=1875kg;每个加载点荷载为:P=1875×9.8/2000=9.188kN;则跨中产生的弯矩为:

Ms=P×α=145.63kN·m

基数级荷载跨中弯矩为:

MKa=Md+ΔMs-Ms+Mf=2217kN·m

式中:Mka——基数级下跨中弯矩kN·m;

Md——二期恒载质量对跨中弯矩kN·m;

Ms——加载设备质量对跨中弯矩kN·m;

ΔMs——未完成的预应力损失的补偿弯矩kN·m;

基数级荷载值:PKa=MKa/α=139.87kN

5)静活载级下的荷载等级及跨中弯矩。

Kb=[Mh/(1+μ)+MZ+Md]/(Mh+MZ+Md)

MKb=Mh/(1+μ)+MKa

式中,K——加载系数;

Mh——活载对跨中弯矩kN·m;

Mz——梁体自重对跨中弯矩(只考虑道床板自重),其值为 3197.6kN·m。

6)计算各加载级下跨中弯矩。

Mk=K(Mz+Md+Mh+Mf)+ΔMS-Mz-Ms

式中,Mf——防水层对跨中弯矩kN·m,本试验进行时防水层未铺未考虑。

7)计算各加载级及荷载值,见表2。

表2 承载力加载及荷载值

4 试验过程及试验结果分析

4.1 槽型梁承载力加载过程

静载试验采用分级加载,每级加载值不大于开裂加载量理论值的10%,加载完成后持荷持续一定时间,记录本级荷载下的结构响应。当总荷载加至理论开裂荷载的80%时,对加载分级进行加密,准确捕捉开裂荷载。如图5所示。

4.2 梁体测点布置

在槽型梁底板跨中,沿横向等间距布置4个挠度测点。在梁跨中底板下缘位置和底板上缘与腹板交界处的钢筋上粘贴应变片,在梁体底板中心线下侧钢筋中布置测点S1,在底板上表面距梁体中心线2390mm处左右各对称布置应变测点S2和S3。在槽型梁跨中截面布置混凝土应变测点如图3和图4所示。

图3 梁体跨中截面混凝土应变测点布置立面图

图4 混凝土应变测点布置平面图

其中“M”跨中截面,“H”横向应变测点,“Z”纵向应变测点。

图5 槽型梁现场试验照片

4.3 结果与分析

1)荷载-挠度曲线。

从图6可知,随荷载增大,支座和底板跨中挠度均在增大,且跨中挠度始终大于支座沉降。当荷载在0~638.1kN时,两侧支座沉降相差较小,当荷载大于638.1kN时,东侧支座沉降值大于西侧支座沉降,这是由于试验梁体自重及加载的不同步性造成的。当加载到1138.15kN时,梁体破坏,此时跨中挠度达到最大值为11.21mm,支座沉降的平均值为4.88mm,即跨中挠度是支座沉降平均值的2.3倍。

2)荷载-钢筋应力曲线。

图7 荷载-应力曲线

从图7可知,随荷载增大,S1的应力在逐渐增大,而S2和S3中的应力先减小后增大。在整个加载过程中,S1钢筋中的应力处于快速增长,缓慢增长和突变二个阶段,表现出了钢筋应力变化的弹性阶段、屈服阶段和强化阶段;当梁体破坏时S1、S2和S3钢筋中的应力达到最大值,分别为213.4 MPa、67.2MPa和 81.4MPa,S1钢筋中的应力分别为S2、S3钢筋中应力的3.17倍和2.62倍。

3)破坏时跨中界面混凝土应力。

从表3可知梁破坏时,跨中混凝土横向最大拉应力为8.20MPa,最大压应力13.67MPa;跨中截面混凝土纵向最大拉应力为13.88MPa,最大压应力为21.66MPa,即槽型梁破坏时,混凝土最大压应力小于设计强度值。

表3 梁破坏时跨中截面混凝土应力(MPa)

5 结论

本文通过计算得出高速铁路简支U梁承载力分级加载荷载值,分析了槽型梁足尺模型承载力分级加载破坏过程中底板跨中挠度和支座沉降变化情况、钢筋应力变化情况和混凝土应力变化情况,发现该混凝土槽型梁破坏时底板跨中挠度最大为11.21mm,钢筋应力最大值为213.4MPa,混凝土最大应力为21.66MPa,其钢筋最大应力小于钢筋屈服强度,混凝土最大压应力小于设计强度。该桥的承载力破坏试验实属国内首次进行,对此类桥梁今后在高速铁路的应用中提供一定的技术参考。