细长轴切削加工工艺方案研究*

梁满营,吴鑫鑫,葛新锋

(许昌学院工程训练中心,河南许昌 461000)

0 引言

在机械加工中,一般将长度与直径之比(L/D)大于20的轴类零件称为细长轴[1]。由于细长轴刚性差,在加工过程中由于切削力和切削热的作用,容易产生弯曲变形,改变规划的刀具和零件相对运动轨迹,加工后也常常会出现竹节、凸肚、锥形等加工缺陷[2],使工件尺寸精度和表面粗糙度达不到设计要求,废品率高,效率低。

为解决上述问题,国内外众多学者做了多方面研究,提出了一系列解决方案。刘旭[3]在研究细长轴加工时将尾座顶尖换成弹性回转顶尖,有效避免尾座顶尖卡死现象。黄小东等[4]为了解决细长轴加工中振动较大,对心不准,表面质量差的问题,设计了一种双头带锥度车削专用机床,大大提高了生产效率。马伏波等[5]建立了正向走刀和反向走刀车削细长轴误差计算数学公式,为提高加工精度提供了理论依据。王小翠等[6]分析了装夹方式对工件挠曲变形的影响,提出了切削用量优化及加工变形误差补偿方案,实现柔性工件的高效精密数控加工。胡月明[7]提出了采用数控随动支架控制细长轴的挠度变形,保证了背吃刀量在切削过程中的稳定性,进而保证加工精度。韩荣第等[8]设计了专用的跟刀架,使工件的加工精度和表面粗糙度得到大幅度提高。Shawky等[9]设计了传感器实时监测细长轴的壁厚,对车刀的切削位置进行闭环控制,来提高细长轴的加工质量。Choudhury等[10]设计了刀具在线振动检测及减振系统,通过光纤传感器,将测量的刀具相对于工件的变化位移传递给振动控制组件,振动控制组件产生力来减小这种变化以此减少振动。学者的研究成果在一定程度上解决了细长轴加工中的一些问题,但某公司在做“分拣工作站”项目时,需要细长轴,现有方案要么条件不具备,要么方案不可行。

因此,在加工该轴时,减小加工装夹时的长径比,加工另一端时配合软爪,在零件出现尺寸超差时灵活运用圆弧插补和直线插补相结合的插补方式进行编程。利用现有机床设备,该工艺方案可加工出符合设计要求的细长轴。

1 工艺规划方案

1.1 找中心位置,钻中心孔

在细长轴类零件的切削加工中,中心孔属于精基准,是其他工序的一个基本保障。因此中心孔关乎到轴类零件加工中的工序余量、顶尖的使用、零件的不平衡量、以及由此影响的零件精度。

通过精准调整机床的夹具定位和机床主轴的位置关系,以保证零件与刀具的正确位置,找出细长轴类零件支撑轴径的几何中心,并在此位置上加工出中心孔。三爪卡盘夹持细长轴毛坯件时,要避开卡爪夹持到毛坯件上的毛刺毛边,造成毛坯件的几何中心线和机床主轴中心线不重合。毛坯件要避免伸出主轴太长,车刀平毛坯端面时刀具沿直径方向切削,若毛坯件伸出过长,毛坯件的震动就会很大,容易振断刀尖,刀具磨损发热也比较厉害,影响刀具寿命,而且加工出来的端面粗糙度大;平端面完成后,用尾座上装夹的中心钻钻削中心孔,也会因为毛坯件伸出过长,致使中心钻在钻削时容易折断。毛坯件一般伸出主轴头5~10 mm即可,只要能将端面加工好,钻出中心孔,伸出的长度越短越稳定。

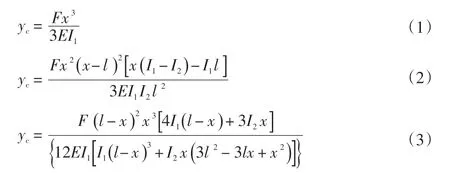

1.2 一夹一顶

在切削加工中,常见的装夹方式如图1 所示。三爪卡盘夹紧、一端用三爪卡盘,另一端用弹性顶尖、两端都用弹性顶尖。分别建立刀尖接触工件处的挠度方程,即式(1)~(3),根据挠度方程绘制挠度曲线如图2 所示。由图2 可以看出,选用一夹一顶的装夹方式具有最好的装夹效果。

图1 工件的装夹方式

1.3 使用开口钢丝圈

在毛坯件的外圆套上一直径为4~5 mm 的开口钢丝圈,充当垫片。开口钢丝圈在卡爪内侧的凹槽中,以防止滑脱,如图3所示。使用开口钢丝圈,可以防止因工件轻微弯曲,卡盘夹紧,尾座顶尖顶紧,在卡爪处和尾座顶尖处产生附加弯矩。

图2 三种装夹方式下的工件挠度变化曲线

图3 钢丝圈位置示意图

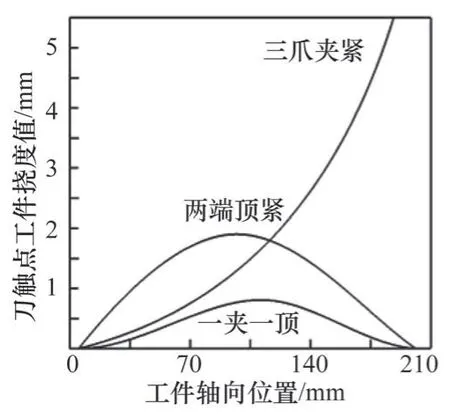

1.4 软爪夹持已加工表面

在数控车床上采用三爪卡盘夹持工件,会夹伤已加工零件表面、产生不规则变形、定位精度不高、零件的同轴度难以保证等问题。将原有三爪卡盘中的硬爪更换成软爪,如图4 所示,并对软爪的夹持面进行修整。

软爪的材质硬度低于夹持工件的硬度,不易夹伤工件表面,同时可以根据不同零件设计、加工成不同装夹直径和形状,减小卡爪对零件表面的局部压强,使得零件不易产生变形,很大程度上提高了零件的装夹稳定性与定位精度。在部分零件一次装夹不能完成加工,需要二次装夹加工时,软爪可以有效地解决二次装夹时形位公差的问题,节省了反复校正的辅助时间,提高加工效率。

图4 软爪结构示意图

1.5 巧用圆弧插补和直线插补

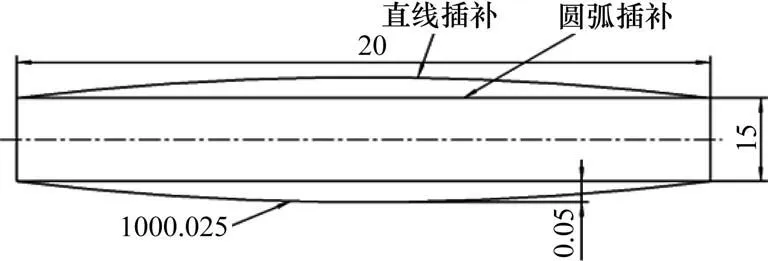

数控车床在加工细长轴时常用的直线插补方式是“只沿Z向插补”方式,由于刚性差,在切削加工过程中,会使加工出的零件出现锥形和腰鼓形等形状。解决的方法是,用圆弧插补或直线插补中“与X轴(或Z轴)有一定夹角插补”方式代替原来的“只沿Z 轴插补”的直线插补方式。具体分两种情况。(1)插补起点直径到插补终点直径一直在增大(或减小)。如起点坐标为X15 Z0,直线插补指令G1 X15 Z-20,加工结束后,测得,插补起点直径为15 mm,插补终点直径为15.05 mm,此时可以将直线插补指令更换成G1 X14.95 Z-20后再次运行程序。若起点坐标为X15 Z-150,直线插补指令G1 X15 Z-170,加工结束后,测得,插补起点直径为15.05 mm,插补终点直径为15 mm,此时可以将起始坐标更换成X14.95 Z-150后再次运行程序。(2)插补起点直径到插补终点直径呈现先增大后减小,也就是腰鼓形。如起点坐标为X15 Z0,直线插补指令G1 X15 Z-20,加工结束后,测得,插补起点直径为15 mm,插补中间位置直径为15.05 mm,插补终点直径为15 mm,此时可以将直线插补指令更换成圆弧插补指令G2 X15 Z-20 CR=1 000.025 后再次运行程序。这里的CR=1 000.025是圆弧插补的半径值,如图5所示。

图5 圆弧插补代替直线插补消除鼓形

1.6 使用冷却液

在加工过程中必须使用冷却性能以及润滑性能良好的冷却液。要将开启冷却液的代码指令放在最前边,等冷却系统正常喷出冷却液冷却时再按启动按钮切削加工。待加工结束时,冷却液关闭的代码指令也应放在最后,确保工件充分冷却。整个过程中冷却液保持冷却状态,既保证了较低的环境温度,又对加工结束后的尺寸测量创造好的环境条件,避免因温度的原因而导致的测量误差。

2 加工验证

零件如图6 所示,材料为304 不锈钢,表面粗糙度Ra3.2 μm,同轴度0.025 μm,零件全长为201 mm,加工后去毛刺,锐角倒钝。

图6 零件设计图

利用西门子BRT5085 型数控车床加工该零件,加工前需要调整导轨平行以及顶尖与主轴同轴心。工序安排如下。

(1)下料,φ22 mm 205 mm 304不锈钢。

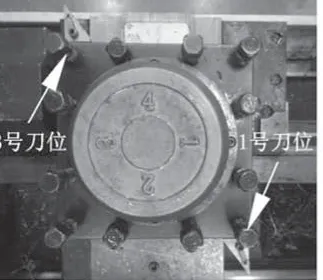

(2)安装刀具,一号刀位粗车刀,二号刀位精车刀,如图7所示。

(3)找中心位置,钻中心孔,如图8所示。

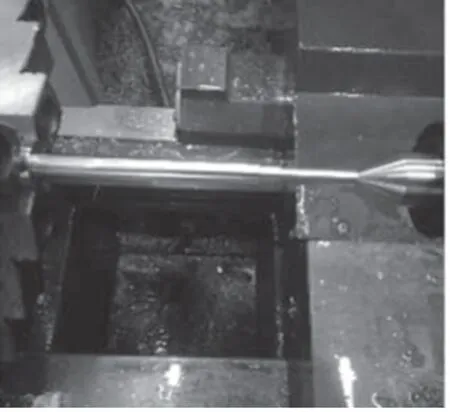

(4)粗加工外圆到φ21 mm,如图9所示。

图7 刀具安装位置

图8 钻中心孔

图9 粗车毛坯外圆

(5)修整中心孔。

(6)三爪卡盘夹紧,顶尖顶紧,加工零件一端,如图10所示。一端加工完成,如图11所示。

(7)软爪夹持已加工工件表面,加工另一端。零件加工完成,如图12所示。

图10 一端加工

图11 一端加工完成

图12 加工完成零件

整个过程中使用冷却性能以及润滑性能良好的冷却液,以带走大量的切削热,保证加工环境温度和测量温度。

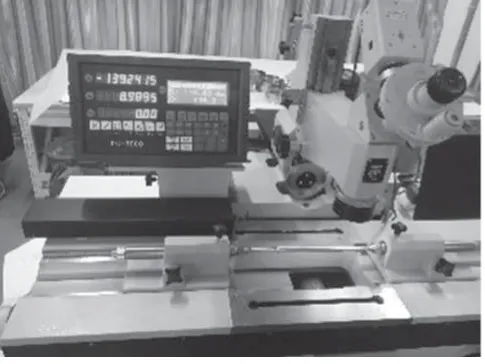

加工后,对零件进行测量,如图13、14所示。

图13 尺寸检测

图14 同轴度检测

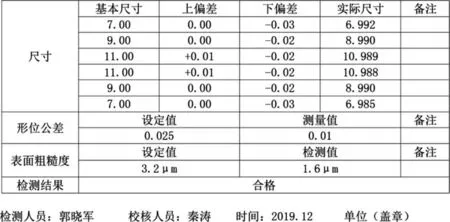

测量结果如图15所示,可以看出零件达到设计要求,该工艺方案可行。

图15 检测报告

3 结束语

(1)一夹一顶装夹方式,装夹操作简单;软爪夹持已加工工件表面,很大程度上提高了零件的装夹稳定性与定位精度,有效解决二次装夹时形位公差的问题,节省辅助时间,提高了加工效率。

(2)先粗加工一次毛坯外圆,消除了毛坯件在铸造时外圆不圆和有毛刺的问题;在毛坯φ21 mm外圆上套直径为4~5 mm的钢丝圈;对中心孔进行修整,这些措施保证零件外圆轴线与两端中心孔轴线同轴心。

(3)在整个过程中,采用直线插补和圆弧插补相结合的插补方式对零件进行编程加工,使零件尺寸达到设计要求;充分浇注冷却液,保证较低的加工环境温度,以及为加工结束时的尺寸测量创造好的环境条件,避免因温度的原因而导致的测量误差。