一种基于FPGA的IGBT状态实时监控电路

梁文远

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

0 引言

普及新能源汽车是当前汽车发展的主题,近年来,随着国家政策的不断倾斜[1],电动汽车得以飞速发展,IGBT 作为电机控制器的核心器件,如何有效保护IGBT是电机控制器中驱动电路永恒的课题。

国内外对IGBT 保护也做了大量研究,英飞凌、恩智浦、罗姆、安华高等厂家都有各自的IGBT 驱动芯片,以上各家驱动芯片的数据手册对IGBT 过电流、过电压、欠电压等各种故障都有相应的保护策略[2-5],张海亮等[6]则用分立器件实现IGBT 过电流保护。但这些都是故障后的保护策略,对于故障瞬间IGBT 的状态并不知晓,不利于故障原因分析。NXP 推出的新一代带SPI 总线且兼容ISO26262 的IGBT 驱动器,虽然可以回读IGBT 的PWM 驱动信号,但缺乏实时性,依然不能监控IGBT 的开通和关断状态。

本文所述的IGBT 监控电路直接采样输出相电压,与母线电压的一半作比较,从而向FPGA 返回此时IGBT 的开关状态,FPGA 结合输出的PWM 驱动信号在一个时钟周期内(25 ns)即可判断出IGBT 是否异常。如果发现IGBT 失效,FPGA在100 ns内响应并进入安全状态(主动短路)。

1 IGBT主流驱动电路

驱动IGBT 时,本质上是给IGBT 的栅极电容充放电,给IGBT栅极提供适当的正向电压和反向电压,使IGBT可靠地开通和关断[7],还需要足够大的瞬时功率和瞬时电流,通常的做法是在PWM的输出级增加一个放大推挽电路。为了减小IGBT的开关损耗,还需要尽量小的延时时间,但延时太小会带来恶劣的电磁干扰和栅极电压振荡,因此EMC和开关损耗要找一个合适的平衡点。此外,灵敏的保护策略也是必不可少的,图1 所示为IGBT驱动电路框图,按隔离方式不同大致可分为3种形式[8]。

图1 IGBT驱动电路框图

1.1 直接驱动形式

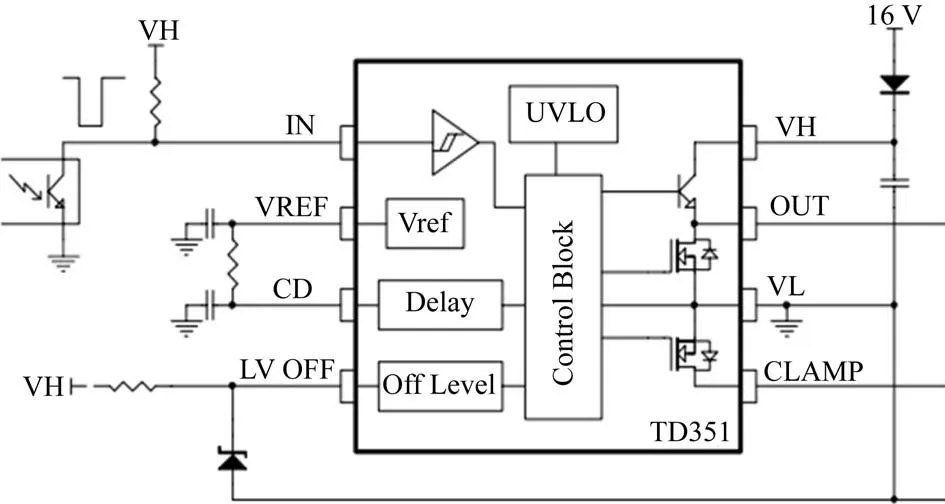

直接驱动时输入级与输出级有公共的接地信号,输入信号与输入信号没隔离,适合低电压小功率应用场景,图2所示为ST 公司的TD351 框图[9],直接驱动形式电路简单,易于实现,但输入端信号很容易受到输出端噪声的干扰,对EMC性能要求较高。

图2 ST公司直接驱动器

1.2 光隔离驱动形式

输入信号与输出信号通过光耦隔离,图3所示为Avago公司的ACPL32JT功能框图,驱动电路分为低压侧和高压侧,低压侧为PWM 输入和故障信号输出指示,高压侧为PWM 输出和过流、欠压检测和米勒钳位输出,支持高压IGBT。

光耦隔离的驱动器使信号的输入端与输出端实现了电气隔离,输出信号对输入信号没有影响,抗干扰能力强,工作稳定。但光功率较小,对温度比较敏感,在高低温冲击下LED会老化,传输特性出现偏移。

图3 Avago公司光耦隔离驱动器

1.3 磁隔离驱动形式

输入信号与输出信号通过变压器隔离,图4 所示为英飞凌公司1ED020I12FA 框图,低压侧信号与高压侧信号功能上与ACPL32JT类似。

磁隔离驱动器速度高,功耗小,耐高低温冲击,不存在光耦隔离驱动器的寿命偏差问题。但体积大,对电磁场敏感,EMC问题尤为特出。

图4 英飞凌公司磁隔离驱动器

2 IGBT状态监控电路分析

无论哪种驱动方式,目前的驱动芯片都没有集成IGBT状态状态监控功能,如前文所述,NXP 的MC33GD3100(磁隔离)虽然可以回读输出驱动信号并与输入PWM信号比较并将结果存储在寄存器中,但不能给MCU实时返回结果,且只能保证输入PWM 信号与输出PWM 信号同步,并不能监控IGBT接收到驱动器输出的PWM 后的结果。因此,在IGBT 后增加了图5所示监控电路。

图5 IGBT状态监控电路框图

2.1 硬件电路分析

IGBT 短路检测是评价驱动器性能的重要因素,姚文海、付华光[10-11]罗列了Uce检测,di/dt检测等,这些都是驱动芯片自带的功能,并不能检测IGBT的通断状态。

图5中虚线方框是增加的信号采样电路,令分压电路1对高压电池HV 的分压比是2N,分压电路2 对HV 的分压比是N,即当T1 导通T2 截止时,比较器正负两端的电压分别是(忽略IGBT的电压降):

只要N选择合适的数值,即可使U+和U-处于电压比较器的线性工作范围内,显然U+>U-,电压比较器输出高电平。

同理当T1截止T2导通时,比较器正负两端的电压分别是(忽略IGBT的电压降):

此时U+<U-,电压比较器输出低电平。

U+和U-的电压用两个相同的ADC采样后同时送FPGA计算,因此FPGA既可内部比较U+和U-的大小,同时也可以读取电压比较器的结果进一步确认,确保比较结果的一致性和可靠性。

2.2 FPGA采样分析

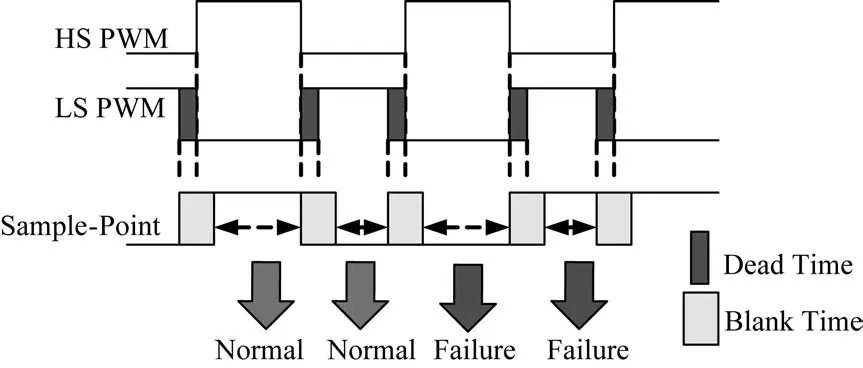

IGBT 在开通或者关断瞬间,有一个死区时间(Dead Time),为了稳定采样,应避免采到IGBT 的死区时间而出现误判,在此定义了一个消隐时间(Bank Time):

式中:n ≥1,为了避免误判,理论上n应该尽量大,但单纯增大n会缩短采样时间,造成滤波效果降低,可根据采样频率和PWM 开关频率灵活定义n 的值。在消隐时间期间,FPGA不采样,采样点和结果判断如图6所示。

图6 FPGA采样点和判决

PWM 输出和IGBT 状态采样均采用同步全局时钟信号,确保采样触发没有延时(各信号延时一致)。当发现HS IGBT开路或者LS IGBT 短路时,FPGA 触发LS ASC(Active Short Circuit,主动短路)进入安全状态,如果是HS IGBT短路或者LS IGBT开路,FPGA则触发HS ASC,真值表如表1所示。

表1 采样结果真值表

2.3 仿真测试

图7 所示为quartus 17.0 上的仿真结果, CLK_IN 和CLK2_IN 分别是采样时钟,HS_PWM 和LS_PWM 分别是插入了死区时间的上下桥驱动信号,IGBT_STATE 是采样到的IGBT 状态信号,其中n=1,即消隐时间等于死区时间,粗线的地方表示此时是高阻状态,没有判断意义。从图中可以看出,信号IGBT_STATE 可以实时地正确地指示IGBT 的开关状态。

图7 IGBT状态采样监控仿真结果

3 结束语

本文介绍了IGBT 常用的驱动方法,分析主流驱动电路的局限性,提出了一种基于FPGA 的IGBT 开关状态监控电路。由于FPGA 具有高速运算、并行数据处理的能力,在一个载波周期内可完成发生PWM 信号、回采IGBT 信号、计算比较、执行比较结果,整个环路耗时短,不会影响FOC运算。

该电路元器件简单,成本低廉,效果明显。分压电路用电阻就可以实现,ADC 是FPGA 自带,电压比较器也是常用的低成本器件,仿真结果显示,可以精确监控IGBT 的开关状态。

基于功能安全的需求,IGBT驱动回路需要做到ASIL C的安全等级,但PWM 发生信号一般只是QM 级别,因此需要进行信号回采、冗余比较的方式,以QM+C的方法实现ASIL C级别,另外采样到的电压信号还可以用于速度环运算,与旋转变压器采样信号合成冗余比较,整个扭矩监控才能做到ASIL C等级。