基于MC9S12单片机的汽车发动机智能冷却泵控制系统设计*

文 凯,张 颖,朱 昊※,王华生,杨佩琦,刘 艺

(1.南京工程学院信息与通信工程学院,南京 211167;2.盐城海纳汽车零部件有限公司,江苏盐城 224100)

0 引言

现代汽车发动机的工作性能与发动机冷却系统息息相关。发动机冷却系统用来实现水泵中冷却液在系统中的循环,将发动机工作过程中产生的热量吸收散发至外界环境,使得发动机的工作环境温度始终保持在合适的范围内[1]。发动机冷却系统工作时,散热量的控制和冷却效率的提高,一直以来都是相关领域的研究热点[2]。汽车的发动机冷却水泵工作环境恶劣,空间极其受限,其冷却性能直接影响汽车发动机的使用价值与使用寿命。传统的发动机冷却水泵通过发动机转速来调控水泵的流量,而不是通过对发动机内温度状态的变化来调控,因此对散热的控制不精确,而且增加了发动机的损耗。因此,研制汽车发动机智能冷却泵控制系统,提高冷却泵控制精度、冷却效率,从而实现能源节约。

1 控制系统总体设计方案

1.1 系统整体设计

本控制系统的硬件部分由控制器MC9S12XEQ512、各类传感器、发动机电风扇、水泵驱动等模块组成。系统的总体架构设计如图1所示。水泵常见故障包括压力不足、堵塞、断轴、叶片损坏等[3]。本系统针对汽车发动机冷却泵的工作特点,选择各类传感器监控水泵工作状态。流量传感器用于监测冷却液流动状态,通过A/D 转换后将数字信号传至控制器,判断是否发生扇叶损坏、冷却回路堵塞等问题;转速传感器输入为磁感应强度,输出数字信号,通过感应周围是否存在磁场来控制输出的电平,主要监测水泵主轴的工作状态,判断是否发生堵转、断轴等问题;温度传感器监测发动机内的冷却液温度。工作过程中,当温度传感器检测到发动机内的冷却液温度变化范围超过一定限度,通过A/D 转换后将数字信号传至MCU,MCU根据写入的程序对数字信号进行处理然后发出相应指令[4]。此后,通过脉冲宽度调制改变输出的平均电压调节水泵的正转反转和转速变化以及风扇的开关与转速变化,进而间接控制发动机冷却系统内部循环的冷却液温度,使发动机处在合适温度工作。工作过程中,若发生扇叶损害等故障问题使传感器检测到风扇转速或液体流速异常,MCU将故障信号通过CAN总线传至ECU。

图1 系统总体框架

图2 核心控制模块

2 系统硬件设计

2.1 芯片选型

本文设计的发动机智能冷却泵控制系统以飞思卡尔公司的MC9S12XEQ512 单片机为控制核心,该芯片是飞思卡尔公司推出的汽车专用控制芯片,片上自带内存保护单元(MPU)、纠错代码(ECC)和增强的EEPROM 功能(EEE)、增强的XGATE等。MC9S12XE系列具有16位单片机所有优点和效率,又提供了32位的性能,对所有的外设和内存使用16位宽访问且没有等待状态。MC9S12XE 系列由标准的片上外围设备组成,包括64 kb 的RAM、2 个16 通道12 位模数转换器、8 通道IC/OC 增强型捕获定时器(ECT)等,具有扩展性强、可靠性高、功耗低的优势且价格更加低廉。

2.2 器件选型

本系统通过温度传感器DS18B20 测量冷却系统工作过程中的冷却液温度[5]。DS18B20 只有3 个引脚,控制器可以直接驱动,结构和供电方式灵活简单,仅需一条口线即可与控制器进行双向通讯,且此型号的传感器抗干扰能力优秀、实用性强。DS18B20 测量的温度范围为-55~125 ℃,固有测温误差为1 ℃,工作电源范围为3.0~5.5 V,此类型传感器广泛应用于轴瓦、汽车空调等设备。

本系统中的转速传感器型号为3144E。该传感器的输入为磁感应强度,输出数字信号且通过CAN 总线反馈给ECU。传感器通过感应周围是否存在磁场来控制输出的电平,用于判断水泵主轴工作状态是否正常。其工作电压为3.3~5.0 V。该传感器的优点在于响应速度快、准确度高、可靠性好且体积较小,特别适合水泵的工作环境。

本系统中的流量传感器型号为LWGY。该传感器输出信号多样,包括脉冲信号、4~20 mA 模拟信号以及485 信号。输出信号经CAN总线传输至MCU,MCU根据传感器输出信号经计算得出液体流量数据。该传感器具有精确度高、重复性好、输出信号种类多等优点,适合水泵中冷却液流量的测量。

2.3 电路原理及功能

2.3.1 核心控制模块

图2所示为核心控制模块,本模块包含了MC9S12XEQ512单片机、晶振电路、电源接口以及复位按键等电路。

2.3.2 电源模块

图3 所示为电源电路模块,本模块兼容12 V 和24 V 的电源输入。模块中选用了LM2576 芯片,可将7~35 V电源电压转换为5 V电源电压。12 V电源经保险丝F11和二极管D11进入电源芯片。F11 为1 A 的保险丝用于保护电路。D11 用于防止用户插反电源损害电路。R2、R3将电源电压分压后接入单片机AD口,用来对电源电压进行检测。电路中的电容起到稳压、滤波作用。

图3 电源模块

2.3.3 直流电机驱动模块

图4 所示为直流电机驱动模块,电路选用N 沟道的MOS管IRF1010 作为驱动器件,使用IR2103 芯片驱动H 桥,实现对电机的正反转和转动速率的连续调节[6]。

H 桥由 4 个 MOS 管构成。工作时,令 Q74 和 Q71 导通,Q73和Q72关闭断开,则电流从VBAT进入系统,从motor+流至motor-再回到GND,实现电机正向转动。令Q73 和Q72 导通,Q74和Q71关闭断开,则电流从VBAT流入,经motor-流至motor+再回到GND,电机反向转动。通过使用PWM波来操控MOS管,在使用过程中调制PWM波占空比,进而改变电机的转速。在H 桥的驱动中还要注意在H 桥同臂的上管和下管(图4中的Q71和Q73)不能同时导通。

图4 直流电机驱动模块

IR2103 是专用驱动芯片,芯片输入信号是HIN 和LIN,输出信号是HO 和LO。当输入信号HIN 和LIN 的电压值不同时,HO、LO输出低电平。当输入信号HIN和LIN的电压值相同时,HO、LO输出电平的高低相反。其中,输入均为高电平时,输出信号HO 为高电平;输入均为低电平时,输出信号HO为低电平。

2.3.4 CAN总线模块

图5 所示为CAN 总线模块,本模块中有两个CAN 总线接口,选用了TJA1050芯片,通过使用5 V电源进行供电,该芯片与芯片内的CAN模块相连,实现了CAN的通信功能。

图5 CAN总线驱动模块

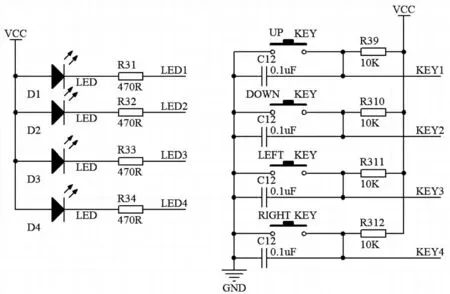

2.3.5 按键与LED灯模块

图6 按键与LED模块

图6所示为按键与LED灯模块,该电路中有4个独立LED和四路独立按键。4 个独立LED 由MC9S12 的I/O 口直接控制,工作过程中,电路采用I/O口灌电流方式驱动LED,不需要驱动便可以点亮LED。引脚输电平为高时,LED 熄灭。模块中有四路独立按键输入,按键没有按下,由于电阻R39、R310、R311、R312作用CPU检测到的引脚为高电平,按键按下后CPU检测到的引脚为低电平。

2.4 布局布线注意事项

进行PCB 设计时,在布局布线方面需要注意多方面因素[7]。要尽量做到简洁、均衡、疏密有序和美观,总体布局前应先确定大致尺寸,再根据工作特性划分元器件,筛选出特殊的元器件,以便在布局时优先考虑其具体位置。例如,考虑到散热问题时,应将高热元器件均衡分布在PCB 板上且与热敏元器件保持一定距离;对于布局过程存在的相关可调元件,在布局前需考虑此类元件的使用需求。布线前要先在即将绘制的区域绘制禁止布线层,设置好相关参数,如线宽、线间距、焊盘大小。布线时,布线的方向为水平或垂直,有垂直转水平要用走45h斜线或圆弧过渡,走线要整齐有序,分门别类地集中排序,避免信号间的相互干扰也便于检查修改,尽量加大地线电源线的宽度。

3 系统软件设计

系统的软件部分由C 语言编程实现。软件总体结构采用通用的模块化设计方法[8],由主程序、水泵驱动程序、风扇驱动程序、转速采集程序、流量采集程序、温度采集程序、LCD显示程序、PWM脉冲调制程序等模块组成。

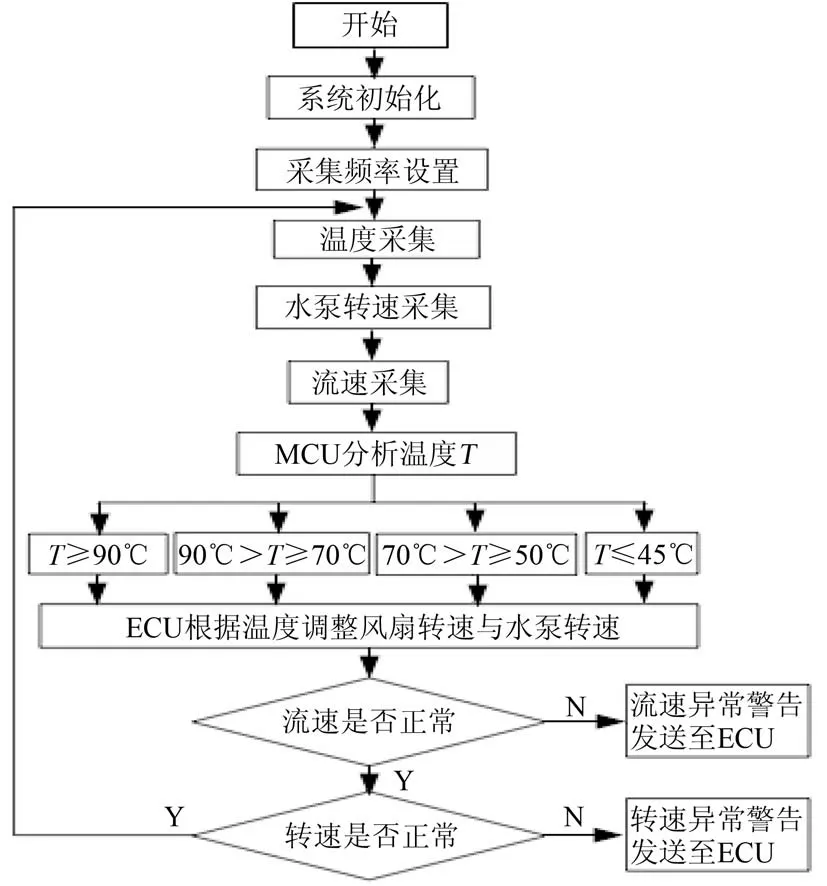

系统软件控制流程如图7 所示,在实现冷却液温度的控制过程中,传感器先将采集的温度、水泵转速以及冷却液流速信息通过CAN总线传至MCU计算出实际温度。MCU提前设定好了4个温度范围,依据实际温度所处的范围调整风扇转速与水泵转速。例如,当测得冷却液温度大于或等于90 ℃时,风扇和水泵全速转动对冷却液降温;当温度小于90 ℃且大于或等于70 ℃时,风扇和水泵中速转动对冷却液降温;当温度小于70 ℃且大于或等于50 ℃时,风扇和水泵低速转动对冷却液降温;当温度小于45 ℃时,风扇和水泵停止转动。风扇与水泵转速调整后,MCU 通过流速传感器监测冷却液流动状态,判断是否发生扇叶损坏、冷却回路堵塞等问题;通过转速传感器监测水泵主轴的工作状态,判断是否发生堵转、断轴等问题。若流速异常或转速异常,则通过CAN总线将异常信息发送给ECU。

图7 系统控制流程

4 结束语

为克服传统汽车发动机冷却水泵无法自适应控制冷却液流量、冷却效率不高、燃料利用率低等问题,本文设计了一种发动机智能冷却水泵控制系统。本系统以MC9S12XEQ512单片机为控制核心,接受水泵内各类传感器数据,根据写入的程序,计算得出的水泵环境数据与设定好阈值比较,根据比较结果调节水泵与风扇转速,实现对冷却水泵的智能控制,提高冷却水泵控制精度与冷却效率。