核一级钢管在线表面脱脂清洗成套装备关键技术研究

唐建忠 高燕

摘要:核一级管作为核反应机组的关键部件,主要用于核电蒸汽发生器一、二回路的压力边界的冷却系统,为了满足我国核电和能源等领域重大装备国产化的迫切需要,开展高精度钢管在线内外表面脱脂清洗成套装备研发,突破钢管内外壁、绿色酶法脱脂、钢管长度自适应调节、智能自动化集成等技术难点,彻底改变了传统池槽浸泡酸洗、高压冲洗的不足,达到核一级管脱脂标准,示范引领,填补了脱脂清洗成套装备领域空白。

Abstract: As a key component of nuclear reactor units, nuclear primary tubes are mainly used for the cooling system of the pressure boundary of the primary and secondary circuits of nuclear power steam generators. In order to meet the urgent needs for the localization of major equipment in China's nuclear power and energy fields, we have carried out research and development of high-precision steel pipe online and external surface degreasing and cleaning equipment, breaking through the technology of steel pipe inner and outer walls, green enzyme degreasing, steel pipe length adaptive adjustment, intelligent automation integration and other technology difficulties. It has completely changed the deficiencies of traditional tank immersion pickling and high-pressure washing, and reached the degreasing standard of nuclear first-level tubes. It is the domestic initiative and demonstration, filling the gap in the field of degreasing and cleaning equipment.

关键词:钢管;脱脂;成套装备;核电

Key words: steel pipe;skim;equipment;nuclear power

中圖分类号:O484.4 文献标识码:A 文章编号:1006-4311(2020)29-0136-04

0 引言

核一级管作为核反应机组的关键部件,主要用于核电蒸汽发生器一、二回路的压力边界的冷却系统。由于核一级管具有管道长、内径小及内外壁清洁度要求极高的特点,一级管出轧机后,需要对管内外壁进行脱脂清洗、热处理等以提高管道机械强度和消除应力。如果脱脂清洗不彻底,热处理时会严重破坏管材耐腐蚀能力,产生渗碳改变力学性能、化学成分等,进而污染生产线、锅炉及环境,且管壁内油脂一旦和氧气接触,会产生燃烧甚至爆炸。核一级管内外壁全智能化脱脂清洗设备及清洗液循环利用成套设备系统联合组成。主要用于核电、航天、冶金等高精度特种钢管脱脂清洗,属于我国近年来环保领域的支持范畴。本研究突破了内外壁脱脂清洗过程智能自动化集成、绿色酶法脱脂、钢管长度自适应调节等技术难点,实现了核一级管壁酶法脱脂清洗成套设备的智能化,达到系统各设备的全智能化集散控制,实现了生产过程无人化值守,便于系统的网络化运行和维护。本项目研发属国内首创,填补了我国核一级管内外壁智能脱脂清洗领域的空白,可实现核岛关键部位配套零部件制造设备国产化及替代国外装备,将显著改善核电管清洗现场环境和提升脱脂清洗自动化控制水平,技术性能达到国际先进水平,广泛应用于核电、航天等行业,对我省、我国智能化装备制造业和新能源环保装备自主创新能力有良好的示范推动作用,增强我国在高端环保装备领域的竞争力,符合《中国制造2025》提出的“绿色发展”方针。

本研究主要针对高精密钢管内外壁在线脱脂清洗系统,重点研究了成套装备的关键技术。

1 基本原理

核一级管内外壁脱脂清洗成套设备系统主要由外脱脂清洗装置、内脱脂清洗装置、脱脂清洗循环利用装置、现场人机交互控制系统以及核电管自动输送装置等子系统组成,实现了不同长度核电管内外壁脱脂清洗及脱脂液循环利用。(图1)

轧机生产的核电管,通过自动进料输送线进入脱脂设备,具体脱脂过程简述如下:

①外壁脱脂原理及工序。通过脱脂液喷射,利用毛刷破坏管壁油脂层,使脱脂液与油脂充分接触,加速油脂的溶解和水解,达到脱脂效果。基本流程为:脱脂环洗、旋转环刷、外表清洁,后经压缩空气风刀吹干,再由外脱脂机后道夹送机构把核电管送入齐料V型辊道。

②内壁脱脂原理及工序。通过脱脂液推动毛刺球在核电管内来回往复运动,利用毛刺球表面与管壁不断摩擦,使脱脂液与油脂充分接触,达到油脂快速水解,实现高效脱脂。基本流程为:核电管尾端自动锯切倒棱、核电管两端由密封阀与核电管自动对接、内壁吹塞刮油、脱脂喷洗、热水冲洗、压缩空气热风干燥、毛粘球粘丙酮吹扫等。

③脱脂清洗液循环利用。脱脂清洗过程中的脱脂液自流至设计的搅拌槽中,经提升泵至除油沉淀槽进行处理循环使用;清洗水自流至废水槽。其中,搅拌槽、脱脂液加热槽、热水槽的液位均采用自动控制,脱脂液与清洗水的加热采用自动温控。

2 成套装备关键技术

2.1 高精密钢管内外壁在线脱脂清洗系统

2.1.1 在线脱脂清洗工艺技术

创新研制核电管外壁在线脱脂清洗系统,实现脱脂清洗与钢管生产轧机的无缝对接,实现高速的外表面脱脂速率和低油脂残留量。实现轧机生产核电管直接进行脱脂清洗,解决了核电管堆放保存问题;创新设计了脱脂清洗工艺,保证了脱脂清洗质量。在机体骨架上安装有多个用于不锈钢管输送的导轮和三个脱脂清洗用箱体,在三个箱体中依次安装有环形溶剂脱脂装置、环形热水漂洗装置和环形蒸汽喷洗装置,环形溶剂脱脂装置由环形安装架和安装在环形安装架上的多个溶剂喷嘴组成,溶剂喷嘴的中心形成一个能让不锈钢管通过的通孔,溶剂喷嘴通过管道与溶剂泵相连;在环形溶剂脱脂装置、环形热水漂洗装置和环形蒸汽喷洗装置的下部安装有相应的接液槽,接液槽通过管道与安装在地下的回收过滤装置相连,每个箱体也通过抽风管与回收过滤装置相连。相对于传统的用槽式浸泡、酸洗和打气等清洗钢管的办法,项目采用的工艺技术高效节能。(图2、图3)

能较好地实现核电钢管内外表面脱脂清洗优化控制,对脱脂液喷射温度、压力、时间等参数和装臵结构优化设计,确定最优脱脂工艺,结合在线脱脂检测装臵研发,提高脱脂效率,达到核一级管脱脂标准。

2.1.2 箱式密闭在线技术

由于钢管外表面在线脱脂清洗设备采用箱式密闭在线技术,脱脂液由供应站喷淋泵供给,脱脂液回收自流入沉淀除油槽进行再生处理;喷淋水由供应站喷淋水泵供给,喷淋水回收排入污水处理站;低温蒸汽由风机排出室外,冷凝水排至污水处理站,低能耗、低噪音、无空气污染,优化了使用环境,符合当今倡导的低碳环保事业的发展。

2.1.3 轧机轴向、径向运动技术

在线脱脂、刷洗、清洗、干燥、冷却、各介质过滤循环及处理,达到钢管表面清洁光亮,无残留脱脂剂,无油污,无划伤与压痕及轧机以4m/min速度的轴向和径向运动等技术。项目改变了原有池槽浸泡酸洗、高压冲洗的不足,采用在线脱脂清洗,其脱脂清洗速度能满足扎机的要求1~4m/min以上,能够有效集成到管材生产线中。

2.2 绿色酶法脱脂清洗技术

传统脱脂清洗不仅消耗大量脱脂剂和清洗液,而且會造成对环境严重污染。通过神经网络法优化酶促反应工艺参数,获得最佳酶法脱脂清洗工艺技术。开发实时在线酶活检测技术装置,自动添加酶液,达到管壁脱脂清洗自动循环利用,使酶催化脱脂效率比传统方法提高30%以上,实现管壁脱脂清洗的高效、节能、环保。

开发管内壁自动化脱脂清洗系统,采用毛刺球循环往复运动脱脂清洗技术和脱脂效果的毛粘球粘丙酮吹扫检测方法,设计了管内壁自动化脱脂清洗封闭系统,可满足不同规格核电管内壁脱脂清洗的要求,有效提高脱脂效率和效果。

2.3 智能化脱脂清洗及清洗液循环利用成套设备

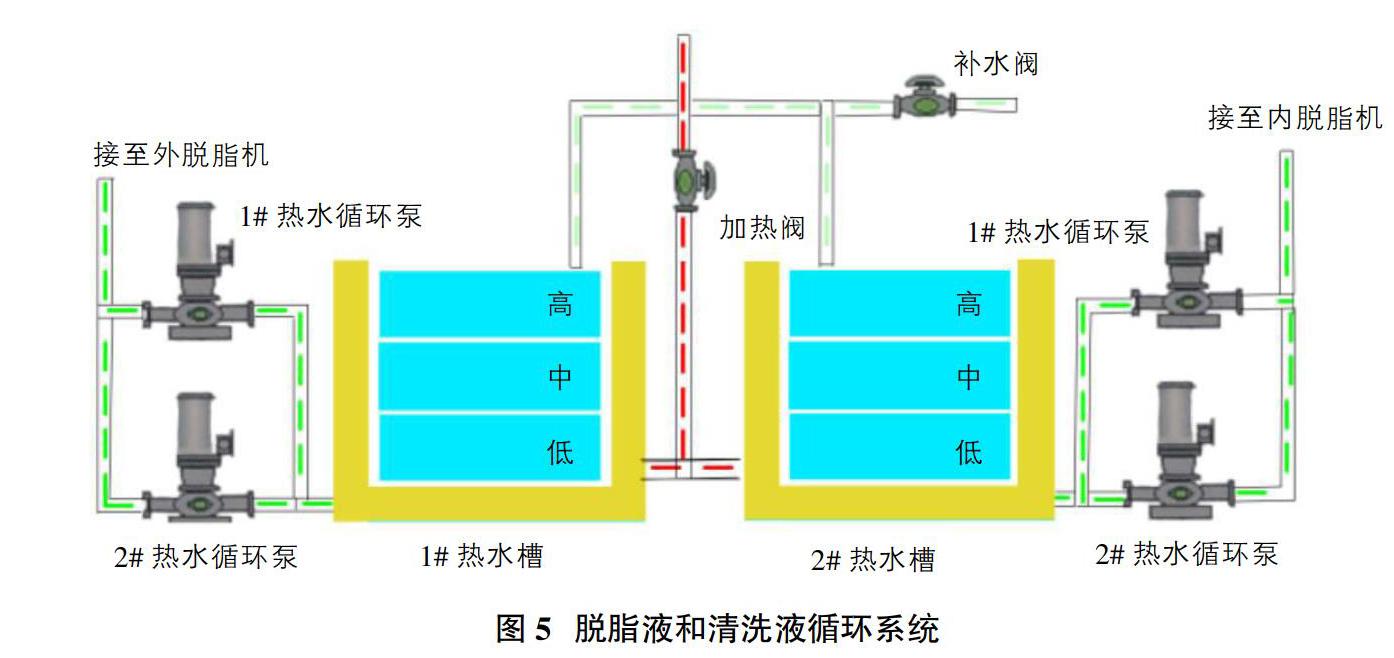

针对高精度钢管道细长且内外壁表面清洁度要求高的特点,突破内外壁、绿色酶法脱脂、钢管长度自适应调节、脱脂清洗过程智能自动化集成等技术难点,开发高精度钢管壁酶法脱脂清洗成套设备的智能化,达到系统各设备的全智能化集散控制,实现生产过程无人化值守,便于系统的网络化运行和维护。创新设计脱脂剂和清洗水自动加液及脱脂液循环利用系统,与传统工艺相比,显著节约脱脂剂用量。(图4、图5)

2.3.1 全智能化控制技术

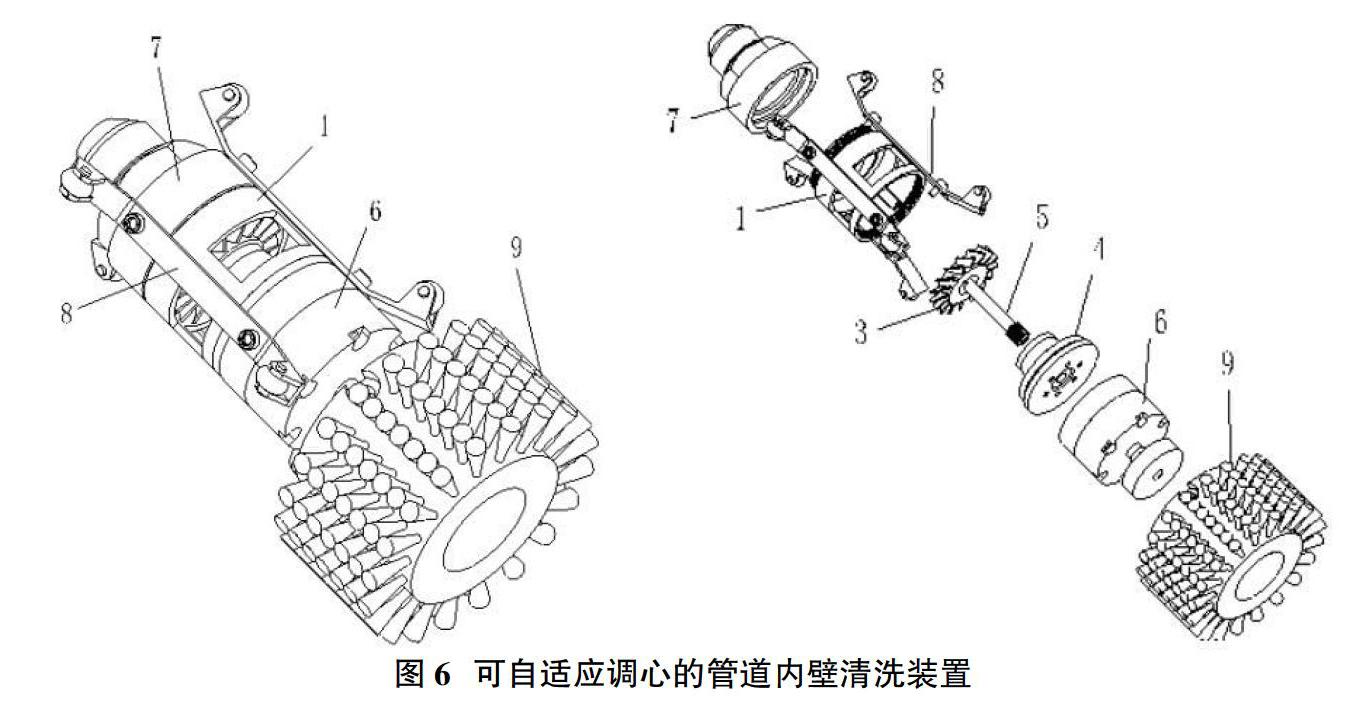

结合物联网传感技术,采用三维模拟软件设计,通过研发钢管脱脂清洗成套设备全程实时监控系统,实时动态显示三维管道传输、长度自适应调节、脱脂清洗、在线检测等过程的监控和数据分析,提高设备通用性和智能化水平,实现管壁整个脱脂清洗过程的全智能化,使生产效率提高50%以上,节约能耗40%以上,生产成本降低30%以上。(图6)

2.3.2 节能与节材

项目设计脱脂剂和清洗水自动加液、温度控制及脱脂液循环利用系统,对脱脂液和清洗水加热槽的水位和温度进行实时监测与控制,实现脱脂清洗循环利用,与传统工艺相比大量节约脱脂剂。创新设计脱脂剂和清洗水自动加液及脱脂液循环利用系统,与传统工艺相比,节约脱脂剂35%以上。改变了传统用池槽浸泡酸洗、高压冲洗的技术。因池槽浸泡酸洗占地厂房大,设备体积大、耗能高造价和运行费用高,钢管在池槽浸泡酸洗过程中,酸液易对钢管产生损伤,酸雾处理不净,对厂房设备污染影响使用寿命,更易损害工人身体。

采用连续式在线脱脂工艺,对长管的外表面进行在线脱脂。即经皮尔格冷轧管机轧制后的长管,在输送辊道上逐支通过一个组合装置。在该装置中长管连续经过三氯乙烯脱脂剂脱脂、软毛刷子刷洗、泡沫塑料擦洗、热水清洗、吹烘干燥5个步骤进行外表面脱脂,保证了一次性脱脂,可满足多种类型钢管内壁脱脂清洗,实现高速的内壁脱脂速率和低油脂残留量。

2.4 智能化污水处理工艺技术

开发了高浓度有机废水处理工艺及装备,高浓度有机废水在利用传统工艺及设备处理时,会产生二次污染,开发新型装备,突破二次燃烧及尾气处理等关键技术,开发能源利用率高、二次污染小的成套设备;开发了膜法水处理工艺及成套设备将纳滤、微滤、超滤、反渗透等利用膜进行废水处理过程的有机集成;开发了酸洗废水再生利用工艺及装备,冶金、金属酸洗等废水中的酸和金属有极高利用价值,开展此类废水中酸和金属回收利用工艺及装备的研究,显著提高废水资源化,相关处理技术形成企业标准和行业标准。

3 与当前国内外同类技术主要参数、效益、市场竞争力的比较

目前国内钢管脱脂方法主要强碱脱脂法、酸洗法及有机溶剂直接溶解法。强碱脱脂法主要方式有浸泡、洗刷及喷射、电解脱脂;酸洗法一般通过化学和电解两种方式实现脱脂;有机溶剂法一般采用四氯化碳、精馏酒精等作为脱脂剂直接溶解。上述方法效率低、成本高、稳定性差、对超长核一级管存在局限性,且造成管壁腐蚀和环境污染,不符合国家提出的绿色制造要求。

近年来,国外在脱脂清洗方式和自动化程度方面开展了系列研究,日本采用槽式脱脂和超声波相结合来提高脱脂率,瑞士、瑞典、德国等采用半自动化脱脂清洗设备,将钢管放在支架上,外壁通过滚刷脱脂,内壁通过喷射脱脂液进行脱脂清洗,降低了生产成本,增强操作方便性。在环保装备的智能废水处理装备领域,美国、欧盟、日本等发达国家地区持有90%以上的专利,中国在这方面和发达国家相比,差距较大。为了打破国外技术在该领域垄断的被动局面,政府、社会、企业与科研院所协同推进高端智能化环保装备战略性新兴产业的发展。因此,开发自主创新的高端智能化环保装备将是今后的一个热点。

由于国外的钢管脱脂工艺不适合我国的国情,一是脱脂清洗设备价格昂贵,二是使用维护成本高,因此项目研制出的钢管在线外表面脱脂清洗设备一问世就受到了我国该行业的关注和肯定,目前国内暂无同类竞争产品。该产品的市场占有率在初期为95%,该产业扩大后,将会有跟进企业,该产品的市场占有率将会下降,但总量成上升状态。本研究项目产品与国外同类产品及技术现行指标的比较分析如表1所示。

研发的成套装备国内首创,领先于国内普通的脱脂清洗装备,在智能化程度、管长范围、脱脂方式及效果、检测手段等方面均领先国外同类产品,成套设备综合性能达到国际先进水平,且具备明显价格优势和较强产品竞争力,为打入国际市场奠定良好的基础。

4 应用情况

自主研发的核电管内外壁脱脂清洗成套设备,充分运用自动化控制和脱脂清洗循环利用的特点,打破国外技术垄断,实现了多项技术创新及突破,显著提高脱脂清洗效率和降低生产成本。

为了保证产品的运行稳定性,提高产品合格率,本项目严格按照ISO-9001质量管理体系和ISO-14000环境体系认证,进行了长期的小试、中试试验。小试过程中,不断调整工艺参数(毛刷转速、毛刺球移动速度、脱脂剂喷射压力等)和核电管直径和长度,对产品的脱脂清洗设备运行效率、脱脂清洗性能进行测试,整套样机运行过程平稳、安全可靠、脱脂效果显著。样机完成后,公司成立了专门的项目测试小组,对核电管内外壁脱脂成套设备进行了长时间的可靠性试验,试验数据表明:本产品管壁油脂去除效果显著、运行平稳性好、安全可靠性高。中试产品经公司客户试用情况反馈,具有很大的推廣和应用价值:①本项目产品的样机性能测试结果表明,其主要技术性能指标均优于传统脱脂清洗方法;②本项目产品的应用,可大幅度改善脱脂工作环境并降低能耗,经济效益显著;③本项目产品采用自动化控制技术,对钢管长度进行在线监测及自适应调节,实现脱脂清洗过程的自动化。

5 结论

针对高精度钢管细长且内外壁表面清洁度要求高的特点,突破钢管内外壁、绿色酶法脱脂、钢管长度自适应调节、智能自动化集成等技术难点,创新研发了连续式在线脱脂工艺技术、箱式密闭在线技术、绿色酶法脱脂清洗技术和全智能化控制技术等核心技术,彻底改变了传统钢管池槽浸泡酸洗、高压冲洗的不足,满足我国在重大装备关键领域实现国产化的迫切需要。实现管壁整个脱脂清洗过程的全智能化,使生产效率提高,生产成本降低,脱脂清洁度提高60%以上,产品合格率达到99%以上,满足大规模工业化生产的要求。

参考文献:

[1]闻朝华,卓瑞钊,石永明,等.空分装置安装的脱脂清洗[J].山东化工,2016,45(20):137-143.

[2]沈斌杰.一种新型无缝管脱脂线的工艺及自动控制流程[J].重型机械,2017,3:17-22.

[3]兰宇,冯伟,于冠男,侯健.冷轧带钢脱脂技术[J].电大理工,2011,247(2):14-15.

[4]杨圳海,武天宇.不锈钢冷轧带钢脱脂工艺性能改进[J].石油商技,2019,1:86-90.