采用转轮除湿的船用空调新风预处理方案

朱世奇,陈武,杨玉洁,郑超瑜

(1.集美大学 轮机工程学院,福建 厦门 361021;2.上海海事大学 商船学院,上海 201306)

远洋船舶的空调设备是船舶的主要设备之一,其用电量占全船电网容量20%左右[1],船舶空调节能有重要意义。船舶空调处理新风负荷的占比高。如果降低新风比以减少新风量则会使船舱空气品质变差,影响船员的健康。构建一种船舶空调新风预处理系统,降低新风负荷,能减少船舶空调的能耗,是实现船舶节能减排的可行方向。船舶航行时主机会产生大量的余热,其中船舶主机排气温度在260~400 ℃之间,属于品是较高的热源。船舶航行中舷外海水是可以利用的天然冷却水源[2]。常用的空气除湿方法有冷却除湿、液体吸收除湿、固体吸附剂除湿、转轮除湿和膜除湿[3]。针对船舶航行时可回收利用的余热充足,海水冷源充分,船舶空间有限且摇晃颠簸,船舶空调采用余热驱动的除湿转轮进行新风预处理;船舶余热可以作为转轮内部固体干燥剂的再生能源,海水起中间冷却作用,降低新风在转轮除湿过程因吸附热而升高的温度[4]。为此,考虑利用船舶余热驱动新风预处理船舶空调系统,实现船舶节能。

1 传统船舶空调系统的能耗分析

1.1 某船舶空调的设计参数

目标船为2 600 TEU集装箱船,总吨34 324 t,设计航速22 kn。该船空调装置为传统的压缩式制冷空调系统,制冷剂采用 R404A,理论制冷量为214.4 kW,总风量18 000 m3/h,配备2台压缩机,每台压缩机额定制冷量155.5 kW,空调系统的COP为2.853。该船空调系统的设计参数:夏季舱室外环境的干球温度34 ℃、相对湿度70%;舱室内环境的干球温度27 ℃、相对湿度50%;送风状态点的干球温度17 ℃、含湿量8.25 g/kg、焓值37.97 kJ/kg,新风比例50%。

1.2 传统船舶空调系统的空气处理过程

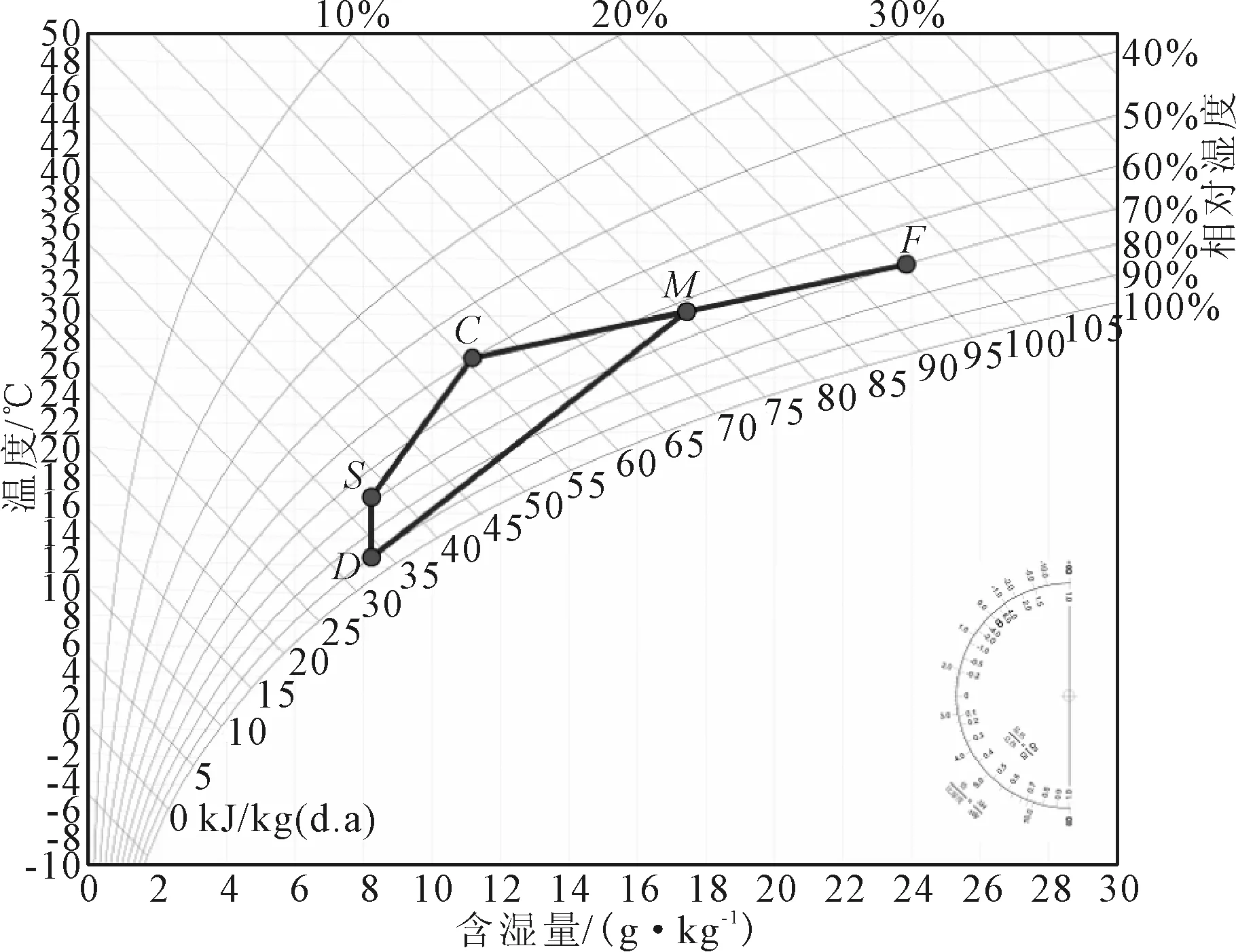

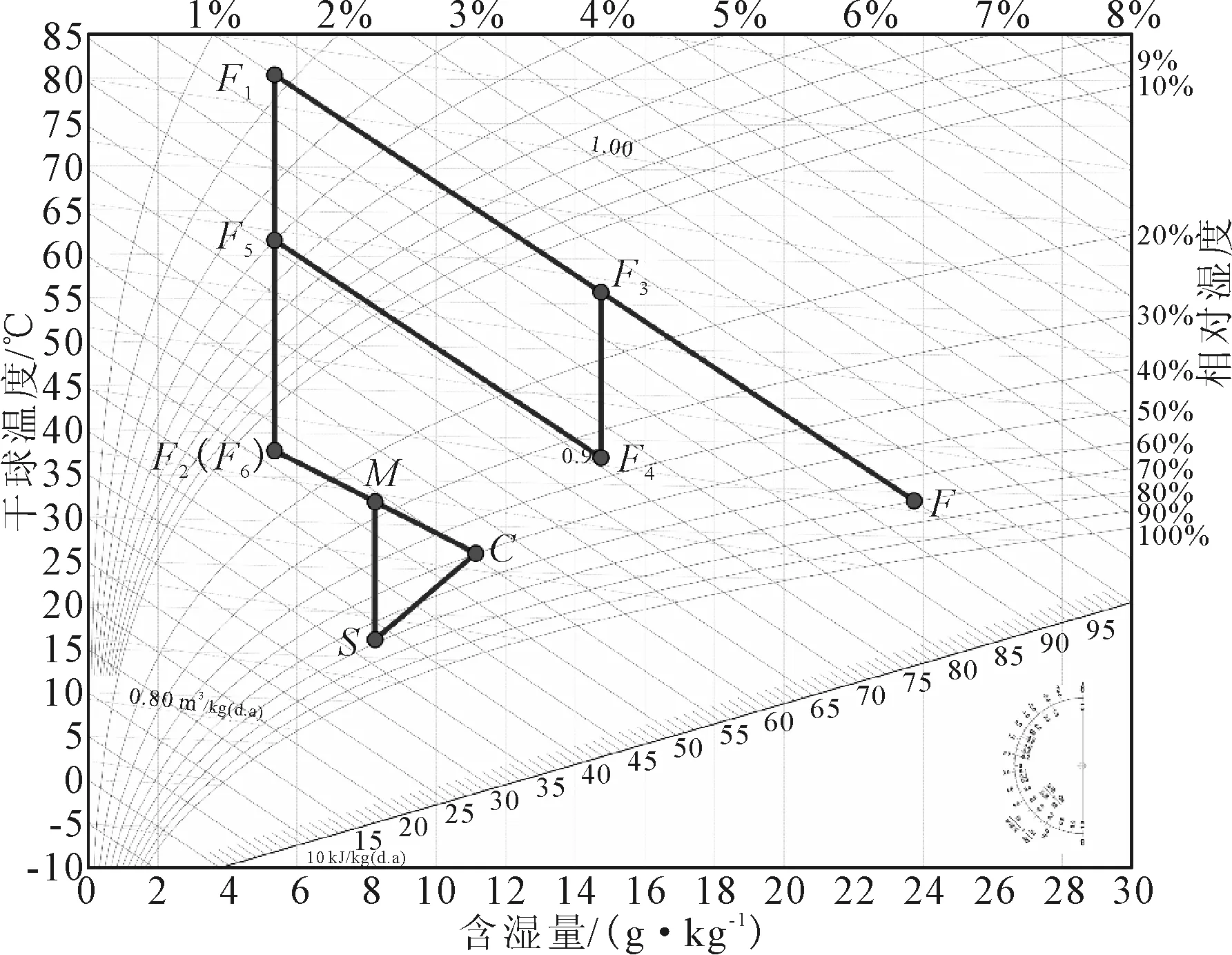

船舶传统的一次回风空调系统处理过程是一种热湿耦合的方式,其过程的焓湿图见图1。

图1 传统一次回风再热式空调系统的处理过程

舱室外新风(F)和舱室回风(C)混合为(M),混合后的空气(M)经降温除湿到机器露点(D),再等湿加热到送风状态点(S),最后将S状态点的空气送入舱室。

根据质量与能量守恒计算混合点M的状态计算如下。

GChC+GFhF=GMhM

(1)

GCdC+GFdF=GMdM

(2)

式中:GC、GF、GM分别为C、F、M状态下的质量流量。已知总风量为18 000 m3/h,空气密度取1.2 kg/m3,计算得:dM=17.44 g/kg,hM=75.28 kJ/kg。

过S点作ds=8.25 g/kg等含湿量线与Φ=90%的等湿度线交于D点,D点空气状态为dD=8.25 g/kg,hD=33.64 kJ/kg。

设计工况下,为满足舱室降温除湿的需求,船舶空调所需的制冷量Q1=G(hM-hD),空气密度取1.2 kg/m3,计算得Q1=249.84 kW。为满足该舱室送风的温度要求,船舶空调系统辅助加热所需的热量Q2=G(hs-hD),计算得Q2=37.98 kW。

在处理过程中,M~D是冷却除湿过程,同时处理空气的潜热负荷和显热负荷。此过程将冷却器表面温度降至露点温度以下,处理空气经过冷却器后温度下降,相对湿度升高,水蒸气在冷却器表面冷凝,降低了温度的同时也满足了除湿要求。但冷凝除湿将温度降至露点状态空调需消耗大量能源;此外,除湿后空气状态(D)的湿度虽满足要求,但是温度过低,为了使其达到送风温度的要求,需要对空气进行再热处理,即D~S过程,这种辅助加热升温的方式同时造成能源浪费。

2 系统方案

用船舶余热驱动的转轮除湿对船舶空调进行新风预处理,能将新风的温度和湿度解耦;一方面,利用除湿转轮来处理新风的潜热,完成舱室的除湿要求[5];再用舷外温度较低的海水进行中间冷却,并结合压缩制冷机组来处理送风的显热,满足舱室降温的要求。用新风预处理的方式来调节室内的热湿环境,既可减少热湿统一处理的损失,又可解决先降温再加热的冷热抵消问题。根据上述船舶原有空调的设计参数,构建2种采用转轮除湿进行新风预处理的方案。

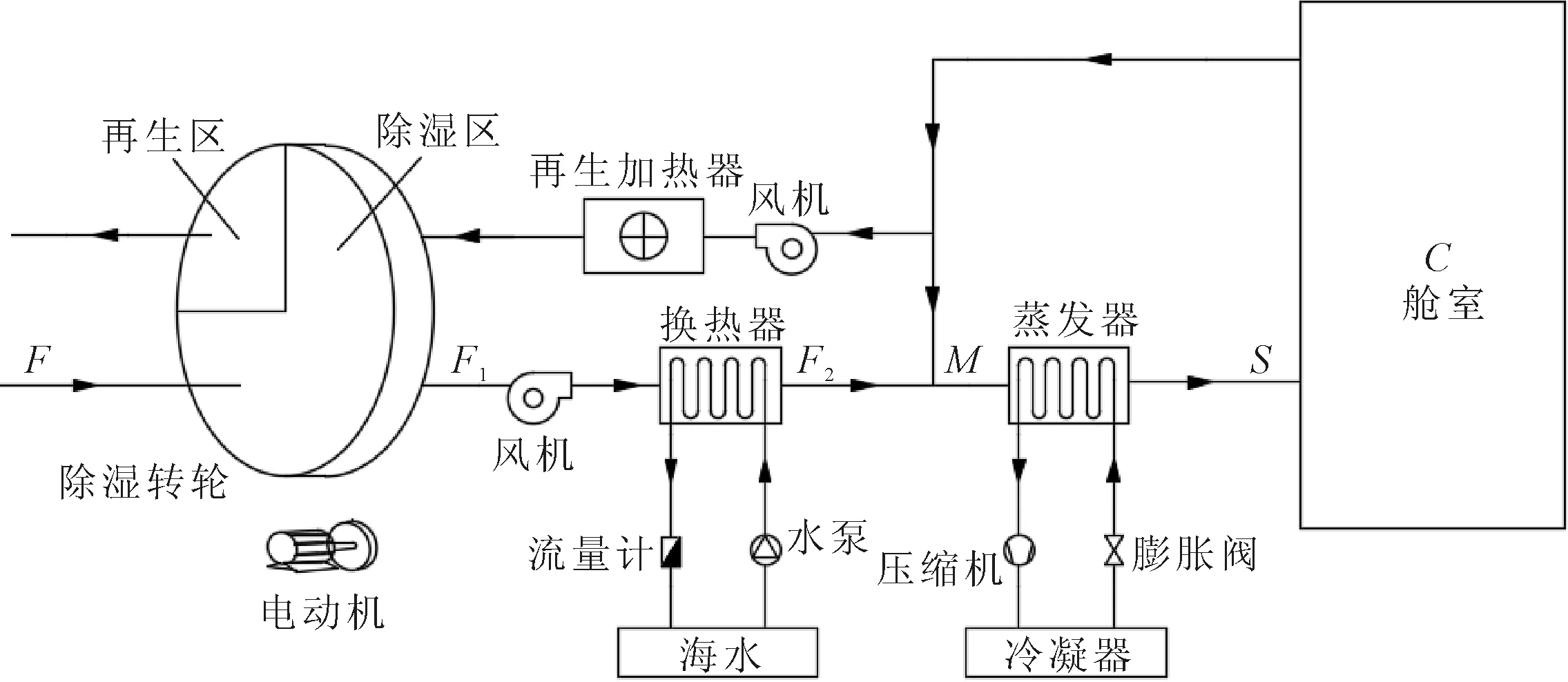

2.1 采用单级转轮进行新风预处理

单级转轮新风预处理的系统方案见图2,F~S为送风空气的处理过程,F~F1过程为室外新风通过转轮进行除湿,此过程理论上视为等焓过程,F1~F2为新风通过由海水供水的中间冷却器降温过程,F2~M为新风与舱室一部分回风混合过程,舱室新风比取50%,M~S为处理空气经过蒸发器进一步降温的过程,经过处理后的空气状态为(S)满足送风的温度湿度要求,最后送入舱室。中间冷却器为水冷式换热器,采用船舶航行中的舷外海水作为冷源;换热器的海水设计温度取32 ℃,采用6 ℃的设计温差。

图2 单级转轮除湿新风预处理系统示意

舱室的部分回风经再生加热器加热到高温以作为转轮的再生空气,再生空气经过转轮的再生区带走除湿剂吸附的水,使转轮恢复除湿性能,实现转轮除湿的再生。再生加热器采用船舶余热作为热源,不需额外提供热源。除湿转轮的处理区与再生区面积比为3∶1。

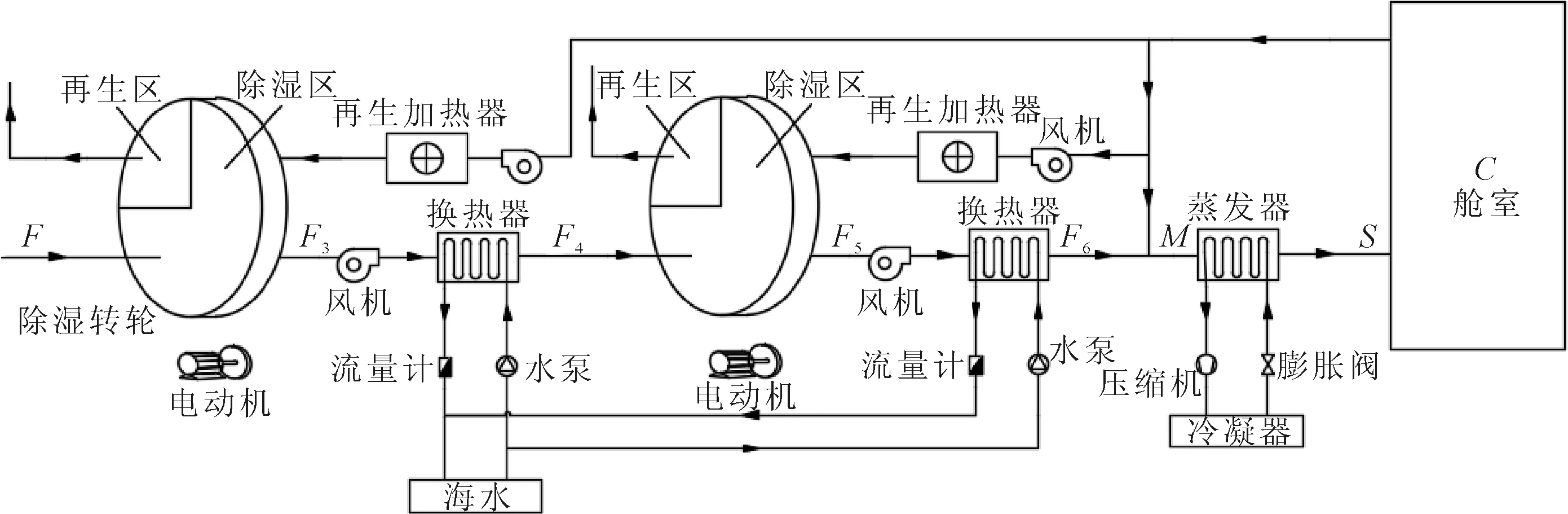

2.2 采用2级转轮进行新风预处理

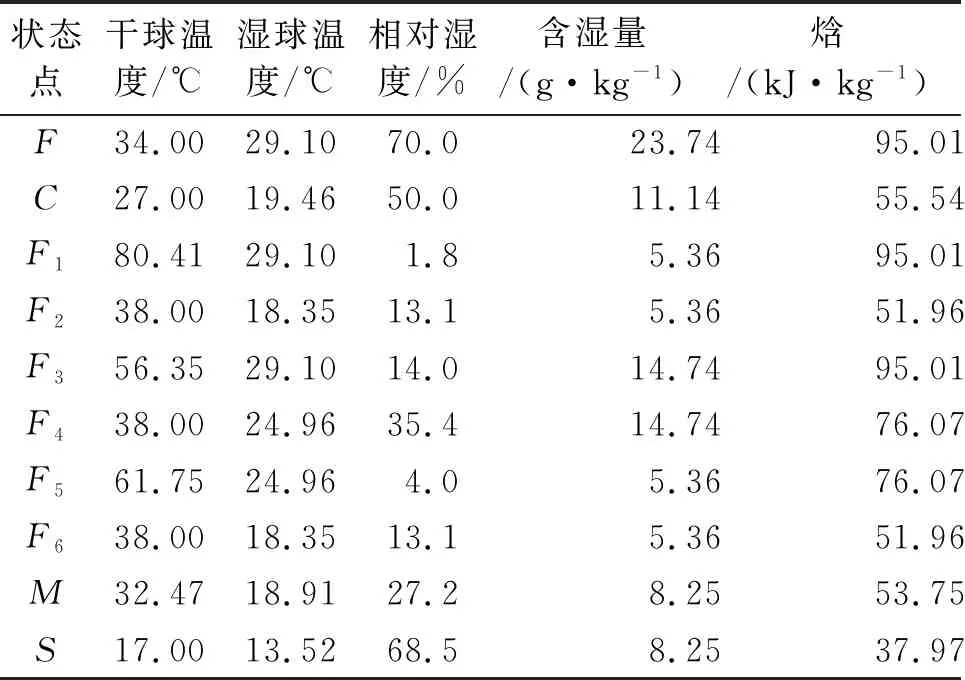

采用2级转轮进行新风预处理的空气处理过程方案见图3,采用2级转轮进行新风预处理。2级转轮采用与单级转轮相同的尺寸和除湿剂,处理区与再生区面积比均为3∶1;在处理过程中,处理空气的湿负荷由双转轮承担,显热负荷由中间冷却器和蒸发器承担。舱室外新风进入第一级转轮进行除湿,通过第一级中间冷却器用海水冷却,再进入第二级转轮除湿,然后通过第二级中间冷却器用海水冷却,此时新风的湿负荷已经被2级转轮承担。处理后的新风与回风混合后进入蒸发器降温,达到送风要求后送入舱室。处理过程在焓湿图上表述见图4,各状态点参数见表1。

图3 2级转轮除湿新风预处理过程示意

图4 2种新风预处理系统的处理过程

表1 单级转轮和双级转轮新风预处理系统各状态点的参数值

再生过程中,舱室的部分回风经再生加热器加热后分别通过2个转轮,使转轮除湿剂再生脱附,恢复除湿性能。再生加热器采用船舶余热作为热源,转轮由变频电机驱动。

3 新风预处理的方案比较

采用转轮除湿进行新风预处理的过程,处理空气中的水蒸汽被转轮吸附时会释放大量的热,会使处理风温度升高,相对湿度变小,最终导致转轮表面的水蒸气分压力减小,除湿效率下降。想要得到最佳的转轮除湿效果处理空气应保持在25 ℃左右,通常单级转轮处理空气需要进行预冷。上述单级转轮方案中的舱室外温度为34 ℃、相对湿度70%、理论除湿量为18.38 kg/h,在处理风温度高、除湿量高、无预冷的条件下,用单级转轮除湿,除湿效率较低,难以直接满足新风预处理的除湿要求。而且,单级转轮除湿方案仍需辅以冷凝除湿,优势不够突出。

设计采用2级转轮除湿方案进行新风预处理,方案中2级转轮共同承担18.38 kg/h的除湿量,2级转轮中每一级转轮除湿量要求不高,在新风高温高湿且无预冷的条件下能够达到除湿要求,降低了再生能源的损耗,能更充分地利用船舶余热作为转轮的再生能源;且能同时利用海水进行中间冷却,辅助处理空气的显热负荷。因此,2级转轮除湿的新风预处理方案更适合应用于船舶空调。

如果选择2级以上的转轮除湿进行新风预处理,虽然船舶余热丰富,但转轮和进行中间冷却作用的海水换热器数量的增加,设备占地面积会变大,投资和维护成本也会相应的增加。因此,2级以上的转轮除湿方案不适合应用于船舶。

对于2级转轮除湿新风预处理的方案来说,方案中的进行中间冷却作用的水冷换热器由海水提供冷源,M~S阶段压缩式制冷机组理论所需制冷量Q=G·Δh。2级转轮新风预处理方案冷却盘管进口状态点M的焓值为53.75 kJ/kg,出口状态点S的焓值为37.97 kJ/kg,计算得采用2级转轮除湿进行新风预处理的船用空调所需要的制冷量为94.68 kW,采用传统方式的船用空调所需要的制冷量为249.84 kW。因此,采用2级转轮除湿新风预处理耗能仅为传统船舶空调的37.9%。

4 结论

船舶空调新风比大,新风湿负荷占比高,采用转轮除湿进行新风预处理,可实现温、湿度解耦;同时,蒸发器的表面温度不必降至露点温度以下,可提高空调效率,节能效果明显;且可以利用海水进行中间冷却,辅助处理空气的显热负荷,降低压缩制冷机组的耗能;能充分利用船舶余热,减小船舶余热排放对环境的污染。在设计工况下,相比于传统船舶空调系统,2级新风预处理空调系统消耗功率仅为原船舶空调的37.9%,具有良好的节能效果。

——“AABC”和“无X无X”式词语