油气混相回流泵送密封结构开启过程试验分析

李庆展,李双喜,郑 娆,钟剑锋,李世聪,廖浩然

(1.北京化工大学流体密封技术研究中心,北京100029;2.中国航发湖南动力机械研究所,湖南株洲412002)

0 引言

油气混相回流泵送密封是近些年国际上发展的1 种基于油气混相润滑技术,是以气体密封油液的新型动压密封,适用于高转速和油气混相介质的工况,实现气封液[1]和零泄漏[2-3]。OG-RPS 技术对航空发动机、液体火箭发动机等重要设备[4-5]上的密封结构有参考和借鉴意义。目前,关于OG-RPS 的研究偏少,其他动压密封的研究成果可为之提供参考。在理论分析方面,Faria 等[6]用有限元法分析结构参数对端面泄漏率等稳态性能的影响;陈汇龙等[7]采用空化模型[8]模拟内流场特性,研究工况参数对密封泄漏特性的影响;郝木明等[9]对泵出型螺旋槽机械密封端面间隙气液两相流进行数值分析,发现液相介质会在密封结构端面内径处发生少量泄漏。此外,众多学者还研究了密封结构操作参数[10-11]和结构参数[12]对密封泄漏特性的影响,将研究方向转向参数优化设计方面。陈汇龙等[13]以泄漏量为优化目标,利用响应面法对密封结构参数进行优化设计,给出最优参数取值范围;丁雪兴等[14]对比分析2 种不同槽型的液体上游泵送密封结构,通过计算2 种槽型的密封泄漏量,得出较优的槽型结构;李欢等[15]对油气两相动压密封结构端面结构参数进行正交优化设计,得到稳态工况下的最优动压槽结构参数。在试验研究方面,王晓彦等[16]对中间开槽、双列同向及双列反向3 种槽型的密封结构进行不同工况下的水介质试验,得到泄漏量与密封参数之间的关系;李小芬等[17]、李欢[18]采用喷油试验验证了动压密封在油气两相介质工况下应用的可行性。

上述研究主要集中在单相、稳态分析和优化设计方面,对混相介质密封及其试验的研究偏少。本文针对油气混相介质,研究4 种典型结构的OG-RPS 开启过程的动态泄漏特性,基于动态泄漏特性分析密封结构开启状态,揭示操作参数和结构参数对OG-RPS结构开启过程的动态泄漏特性的影响规律,得出优选的密封结构参数和动态泄漏率变化规律。

1 密封结构

1.1 结构说明

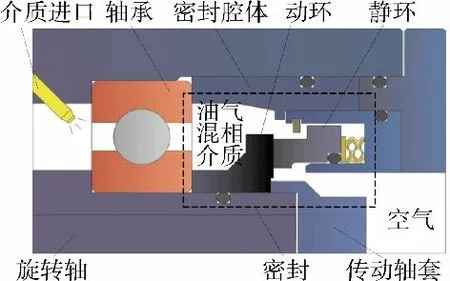

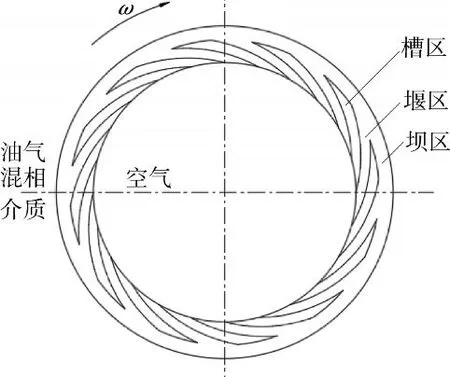

OG-RPS 结构如图1 所示。动环和静环的接触部分为密封端面,是介质泄漏的通道。密封腔内为高压油气混相介质,密封腔外为低压空气。动环的密封结构端面上开设螺旋槽,螺旋槽结构如图2 所示。螺旋槽的结构参数包括槽数、槽深和槽坝比(无量纲)。螺旋槽采用激光加工,加工完成的OG-RPS 动环密封结构端面分为槽区、堰区和坝区。

图1 OG-RPS 结构

图2 螺旋槽结构

1.2 密封参数

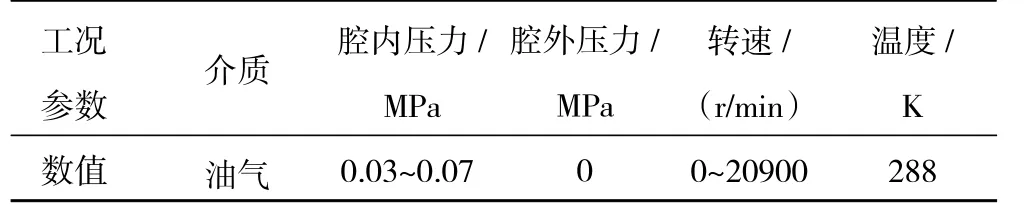

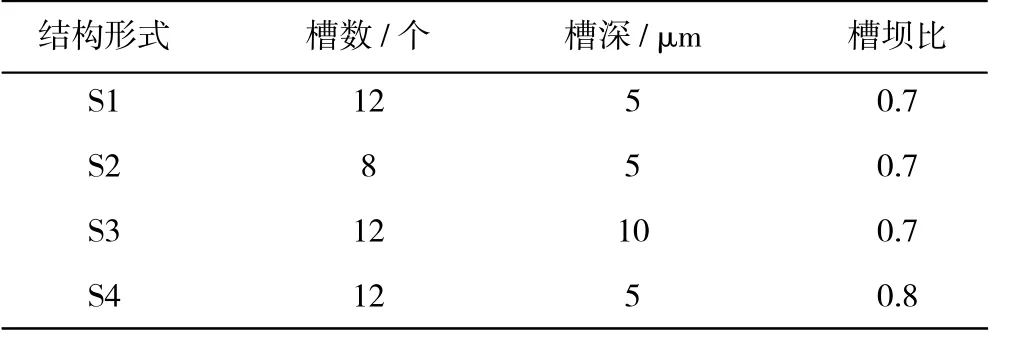

密封的具体结构参数及操作参数分别见表1、2。

2 工作原理

OG-RPS 结构启动时,当密封结构动环转速逐渐提高时,动环密封结构端面螺旋槽区流体的黏性剪切力逐渐增大,逐渐平衡密封结构端面内、外侧的压力差,从而阻止密封介质从高压侧流向低压侧。当动环转速足够高时,螺旋槽能将泄漏到低压侧的密封流体泵送回高压侧(即回流泵送),同时流体受迫流动,在槽区形成高压流体,形成密封结构运转的端面动压开启力,迫使密封结构端面开启。

表1 结构参数

表2 操作参数

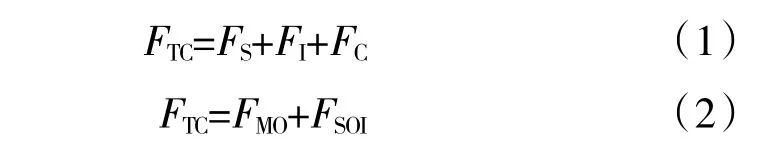

密封受力分析如图3所示。PI为密封腔内压力,PO为密封腔外压力。密封端面的总闭合力FTC及总开启力FTO为

图3 密封受力分析

式中:FS为弹簧力和O 形圈摩擦的综合作用力;FI为密封腔内压力对密封结构端面的闭合力;FO为密封结构腔外压力对密封结构端面的闭合力;FMO为运转时密封结构端面的动压开启力;FSO为密封结构端面的静压开启力。

密封结构端面开启前

密封结构端面开启后

3 试验装置

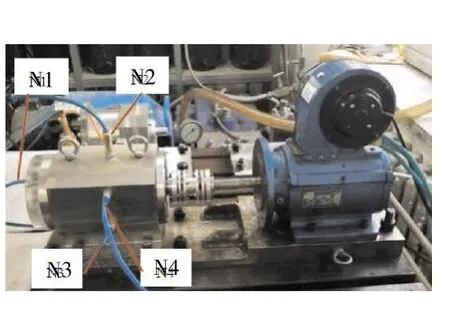

研制了1 种新型试验装置,搭建试验系统,模拟直升机发动机油气混相工况进行试验,密封试验装置模型和试验台如图4、5 所示。

图4 OG-RPS 试验装置

图5 OG-RPS 试验台

为了保证试验的准确性,需要注意:(1)尽量减小试验误差,尤其是安装误差;(2)控制弹簧压量保证弹簧力的一致性;(3)保证联轴器的调整精度,避免振动过于剧烈,干扰试验结果;(4)轴承必须选用高精密高速轴承,保证试验过程中轴承不会失效,并且监测轴承温度。本试验装置的创新性:(1)采用高速轴承将油气混相介质充分混合;(2)泄漏测量腔体采用高强度可视化工程塑料制成,便于观察油液泄漏情况和密封结构运转情况。

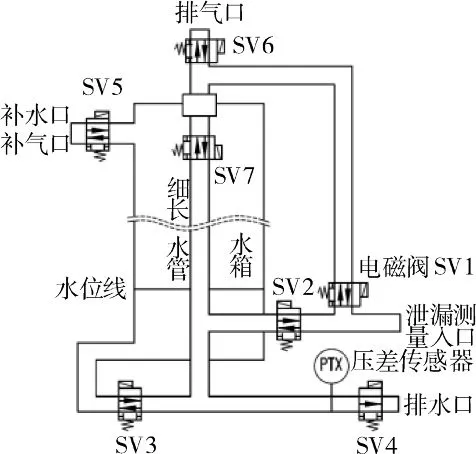

在试验前,N1 接泄漏采集测量装置,N4 接压力传感器。试验时,N2 通入润滑油,N3 接入高压气,N5为油气混相介质出口。由于密封结构的高速旋转,润滑油和高压气在图4 中的3 腔中形成油气混相介质。微小流量测量的准确性是试验成败的关键,本试验采用自主研发的基于排水法和差压传感器的机械密封微小流量泄漏量测量系统[19](如图6 所示),测量相应转速下的密封泄漏量,测量精度可达1.692 μg/s。密封泄漏量非常小,在试验中采用排水法测量,通过将泄漏量测量转换为细长水管的高度测量,采用差压传感器测量细长水管内的水位高度变化,计算得出密封泄漏率。测量正值泄漏量(气体外泄)时,关闭电磁阀SV1、SV4、SV6、SV7,打 开 电 磁 阀SV2、SV3、SV5;测量负值泄漏量(大气倒吸)时,关闭电磁阀SV2、SV4、SV6,打开电磁阀SV1、SV3、SV5、SV7。

运转试验对4 种结构依次进行,具体见表3,其余试验条件见表1、2。试验分为静态气密封检测和运转试验,在试验过程中分别改变密封腔内压力、转速、槽深、槽数及槽坝比,测量OG-RPS 结构开启过程的动态泄漏量,得出OG-RPS 结构开启过程的密封泄漏特性。在运转试验前、后分别进行静态气密性检测,对比分析OG-RPS 结构运转开启过程对密封性能的影响。

图6 测量系统

表3 4 种典型密封结构

4 结果与分析

4.1 开启过程动态泄漏特性对比分析

试验时首先设置腔内压力为0.03 MPa,分别对4种典型密封结构进行运转试验,试验过程中通过增加动环转速增加密封结构端面线速度,加速运转过程中密封结构逐渐开启,测量密封开启过程的动态泄漏量;改变腔内压力,重复上述操作。

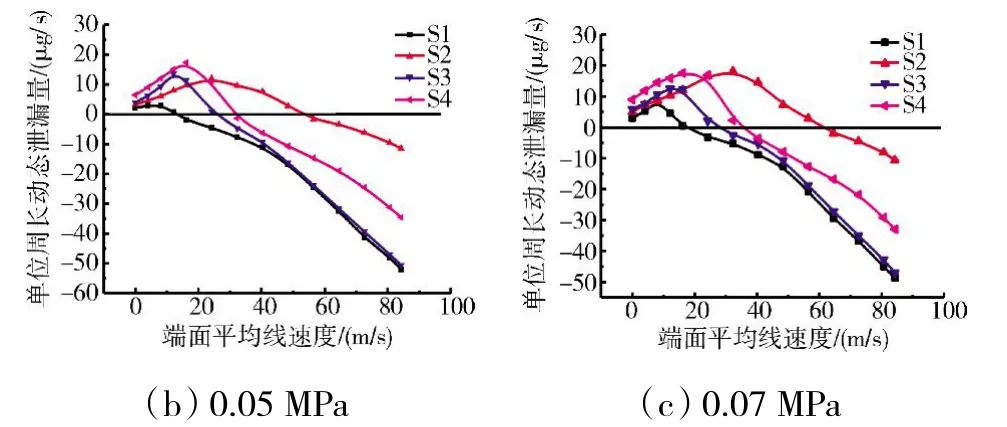

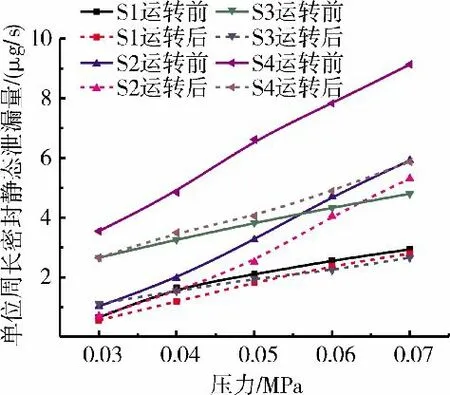

试验结果如图7 所示。密封结构端面开启过程中,由于螺旋槽的回流泵送作用,密封动态泄漏率出现由正值到负值的变化现象,泄漏率为正值时,密封介质向腔外泄漏,泄漏率为负值时,外部大气和密封介质被泵送至密封腔内。

图7 不同压力下的密封开启过程动态泄漏率

结合图7 中(a)、(b)、(c)可知,不同压力运转试验时的密封结构单位周长动态泄漏率变化趋势基本相同,即随着密封端面平均线速度的增大,密封结构单位周长动态泄漏率先增大再逐渐减小。以图6(a)中S4 曲线为例具体说明密封结构的动态泄漏率变化趋势。单位周长动态泄漏率的变化可分为3 个明显的变化阶段:(1)当动态泄漏率随速度增大而增大时,此时密封结构端面未开启,密封结构端面处于接触摩擦状态;(2)当动态泄漏率达到极大值以后,泄漏率开始随速度增大而减小,但数值仍为正值,此时密封的回流泵送作用开始抵消密封介质向外泄漏,密封结构端面处于不完全开启的过渡阶段,密封结构端面容易发生碰摩;(3)随着线速度继续增大,回流泵送作用越来越强,并完全抵消密封介质向外泄漏,密封泄漏率由正值向负值变化,泄漏率继续减小,此时密封结构完全开启,密封结构端面处于非接触运转状态。密封动态泄漏率变化的3 个阶段分别对应密封开启过程的3 个状态:未开启状态(State 1)、不完全开启状态(State 2)和完全开启状态(State 3),通过密封动态泄漏率的变化可有效监控密封结构的开启状态。

4.2 基于动态泄漏特性的开启特性对比分析

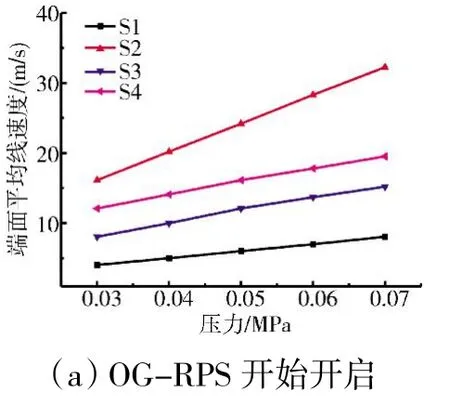

基于OG-RPS 结构动态泄漏特性,分析4 种结构的OG-RPS 开启特性。为方便分析,定义VSt1为OG-RPS 开始开启时的端面平均线速度;VSt3为OG-RPS 完全开启时的端面平均线速度;ΔV 为State 2阶段的端面平均线速度跨度,以图7(a)中S4 曲线为例

ΔV 数值越大,OG-RPS 结构跨越State 2 越困难,OG-RPS 越容易发生碰摩,进而导致密封失效;VSt3数值越大,OG-RPS 结构完全开启越困难;VSt1数值越大,OG-RPS 结构开始开启越困难。而OG-RPS结构开启越困难,OG-RPS 结构越容易发生摩擦磨损甚至导致密封失效,在实际应用中更希望密封端面容易开启,即VSt1、VSt3和ΔV 的数值越小越好。回流泵送动压密封的开启困难程度与密封结构端面的开启力大小有关,开启力越大,密封结构端面越容易开启,而密封结构端面螺旋槽的结构决定了密封结构端面开启力的大小。

OG-RPS 结构开启线速度变化如图8 所示。从图8(a)中可见,OG-RPS 结构开始开启时的端面平均线速度随压力增大而增大,4 种典型密封结构开始开启时的端面平均线速度从大到小依次是:S2、S4、S3、S1,其中S1 开始开启时的端面平均线速度约为S2 的24.73%~24.99%,约为S3 的50%~53.03%,约为S4 的32.76%~41.26%。从图8(b)中可见,OG-RPS 结构完全开启时的端面平均线速度随压力增大而增大,4 种典型密封结构完全开启时的端面平均线速度从大到小依次是:S2、S4、S3、S1,其中S1 完全开启时的端面平均线速度约为S2 的26.97%~28.26%,约为S3 的56.38%~63.01%,约为S4 的45.23%~48.99%。从从图8(c)中可见,ΔV 随压力增大基本不变,4 种典型结构的ΔV 从大到小依次是:S2、S4、S3、S1,其中S1 的ΔV 约为S2 的28.57%~31.90%,约为S3 的66.67%~73.11%,约为S4 的55.08%~58.61%。由此可以得出在4 种典型密封结构中,S1 的结构参数能有效降低密封结构的开启速度和开启难度,即槽数为12 个的OG-RPS 结构的开启性能比槽数为8 个的更好,槽深为5 μm 的OG-RPS 结构的开启性能比槽深为10 μm 的更好,槽坝比为0.7的OG-RPS 结构的开启性能比槽坝比为0.8 的更好。

图8 OG-RPS 结构开启线速度变化

基于以上关于OG-RPS 结构动态开启特性对比分析可得,密封的优选结构参数是槽数为12 个,槽深为5 μm,槽坝比为0.7,此时密封端面的流体剪切力最大,密封端面开启力最大,密封的开启难度最小。

4.3 摩擦磨损情况对比分析

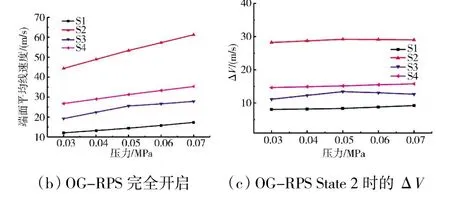

通过编程设置试验的载荷步和时间步,每种结构累计运转时间为15600 s。通过密封结构运转前后的静态气密性检测对比和运转前后的动环、静环表面质量对比判断密封结构的摩擦磨损情况。在试验运转前,在0.03~0.07 MPa 范围内改变腔内压力,分别测量在不同压力下的密封结构静态泄漏量;改变结构形式,重复上述步骤,得出不同结构形式下的密封静态泄漏率随压力的变化趋势。在运转试验结束后,再次进行静态气密性检测。试验得到压力对密封静态泄漏率的影响如图9 所示。

图9 压力对密封静态泄漏率的影响

从图中可见,不同结构的密封静态泄漏率变化趋势相同,都随压力增大而增大;密封“跑合”效果明显,“跑合”后摩擦副接触更加紧密,密封运转后静态泄漏率较运转前的偏小;对比分析S1 和S2 可得,槽数为12 个的OG-RPS 比槽数为8 个的泄漏率小;对比分析S1 和S3 可得,槽深为5 μm 的OG-RPS 的泄漏率比槽深为10 μm 的小;对比分析S1 和S4 可得,槽坝比为0.7 的OG-RPS 的泄漏率比槽坝比为0.8 的小。S3 和S4 运转前后静态泄漏率相差较大的原因是:S3槽深较深、S4 槽坝比较大,导致运转后槽内储油较多,在一定程度上能够阻止气体泄漏。

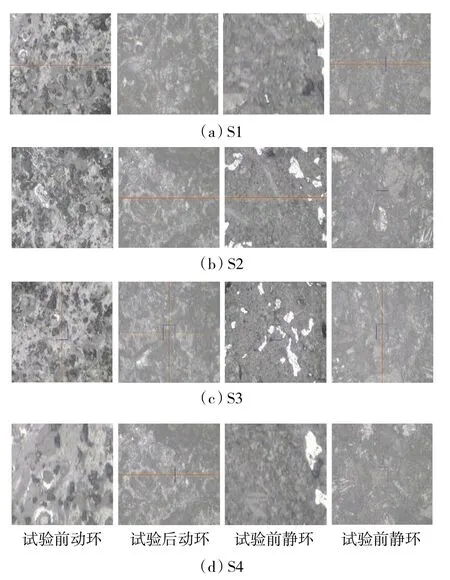

从宏观上看,4 种密封结构的动环、静环密封端面几乎无磨损,试验后密封端面质量较好,如图10 所示。

图10 OG-RPS 试验前后动环、静环表面宏观形貌

采用光学表面形貌仪将试验前后动静环同一位置放大50 倍观察其微观形貌,运转后4 种密封结构的动环、静环密封结构端面上存在油渍,但是无明显的磨损情况,如图11 所示。

综合密封结构运转前后气密性检测对比结果和运转前后的动环、静环表面质量和微观形貌对比结果可知,在运转试验后密封结构端面无明显磨损情况,动、静环密封结构端面磨合较好,4 种典型密封结构结构的试验都取得了成功。

图11 OG-RPS 试验前、后动环、静环微观形貌

5 结论

(1)在4 种典型结构参数下的运转试验都取得了成功,但密封性能和开启性能有所不同;

(2)OG-RPS 的泄漏率变化分为3 个明显的阶段,分别对应密封结构开启过程的3 个状态,通过泄漏率变化可有效监测密封结构开启过程;

(3)随着密封端面平均线速度的增大,在密封结构未开启状态时密封泄漏量逐渐增大,泄漏量为正值;在密封结构不完全开启状态时密封泄漏量逐渐减小,泄漏量为正值;在密封结构完全开启状态时密封泄漏量逐渐减小,泄漏量为负值;

(4)基于OG-RPS 的泄漏特性和开启特性分析,槽数为12 个、槽深为5 μm、槽坝比为0.7 的结构参数能有效降低密封结构的泄漏率、开启速度和开启难度。