航空发动机球轴承外圈剥落机理分析

李 青,杨纯辉,佟文伟,陈春盛,张 倩,韩振宇,王 理

(1.中国航发沈阳发动机研究所,沈阳110015;2.空装驻沈阳地区第二军事代表室,沈阳110042)

0 引言

轴承对航空发动机的工作性能、寿命、各项经济指标及可靠性都有很大影响。主要用来支撑机械旋转体、转动轴或其他旋转零件,引导旋转运动,减小设备在传动过程中的机械载荷摩擦系数。其运转条件为高温、高速、重载,所以是故障多发部件。一旦失效,就会导致转子振动加大、振动状态或轴心轨迹形状发生变化,严重影响发动机的使用和安全,甚至在某些情况下,导致机毁人亡的严重后果[1-5]。轴承失效原因很多,也存在多种模式,按其最初失效的原因可分为接触疲劳剥落、断裂和开裂、磨损、腐蚀、塑性变形和电蚀6大类。其中接触疲劳剥落为轴承最常见的失效模式,钢中夹杂物、钢中碳化物、热处理质量、磨削加工等均是轴承抗疲劳剥落性能的重要影响因素[6]。

目前,国内外对滚动轴承的疲劳破坏机理存在不同意见。Miller 等[7]研究认为,滚动接触疲劳主要有2种形式:亚表层(subsurface)起始的滚动接触疲劳和近表层(near-surface)起始的滚动接触疲劳,前者疲劳裂纹的引起是由于宏观接触产生的剪切应力,常出现在应力比较集中的地方,后者由于接触表面的粗糙度、润滑油中含有污染杂质使局部应力扰动导致疲劳裂纹的产生;郑逊昭等[8]认为,接触疲劳浅层剥落在亚表面最大应力夹杂缺陷处形成微孔洞,应变使得微孔洞变大,通过微孔洞扩展连接并贯穿聚集,最终失稳并沿阻力最小途径扩展,与表面相连形成剥落坑;John 等[9]介绍了在正常条件下,轴承表面材料受高接触应力的反复作用,在表面或亚表面处萌生裂纹,导致滚动轴承的疲劳失效破坏;Necla 等[10]总结了微裂纹起源点理论,提出微裂纹可能产生于表层并向材料内部扩展。

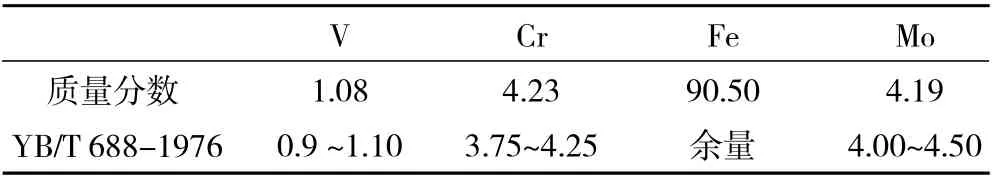

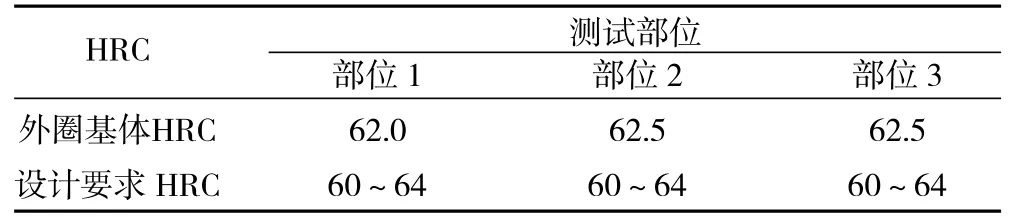

某发动机轴承在工作后检查,发现外圈滚道发生了剥落故障。故障轴承为球轴承,外圈和钢球材料为轴承钢Cr4Mo4V。在YB/T 688-1976 标准中各元素的质量分数,Mo 元素为4%~4.5%、Cr 元素为3.75%~4.25%、V 元素为0.9%~1.1%、其余为Fe 元素。外圈硬度HRC 设计要求为60~64。本文针对剥落轴承外圈进行断口的宏观与微观、材质分析等工作,确定故障轴承的剥落性质,分析剥落原因,提出了改进建议。

1 检查与分析结果

1.1 宏观观察

故障轴承外圈滚道表面未见高温变色现象,也没有外物损伤痕迹。滚道剥落区宏观形貌如图1 所示。从图中可见,剥落位于滚道中间区域,呈约86 mm×20 mm 的长条形。

图1 外圈滚道剥落区宏观形貌

1.2 微观观察

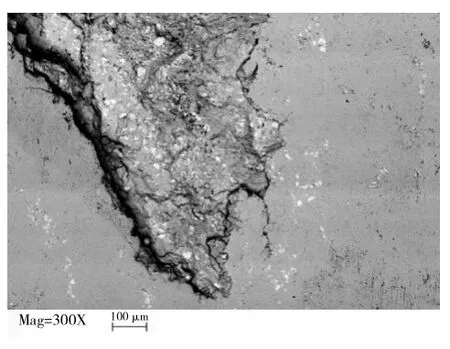

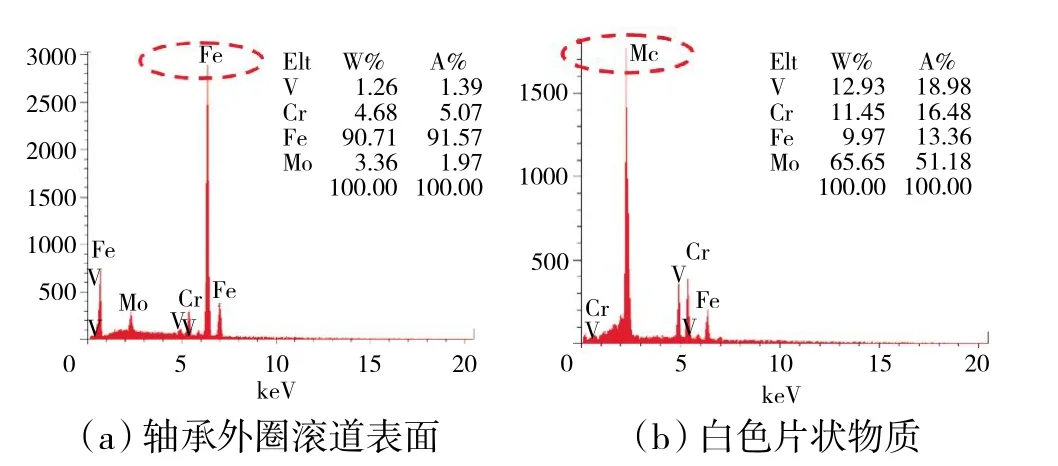

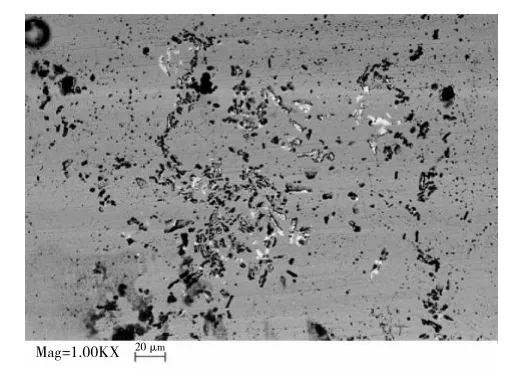

故障轴承外圈滚道表面剥落起始区微观形貌如图2 所示。从图中可见,剥落呈层状特征,为多块剥落连接所成。利用背散射观察该剥落起始区,可见大量白色片状物质,对白色物质进行能谱分析,结果如图3 所示。白色片状物质中的Mo、V 元素质量分数明显高于轴承基体,表明该白色片状物质为轴承外圈基体中的碳化物。

图2 外圈滚道剥落起始区微观形貌

图3 外圈滚道表面能谱分析结果

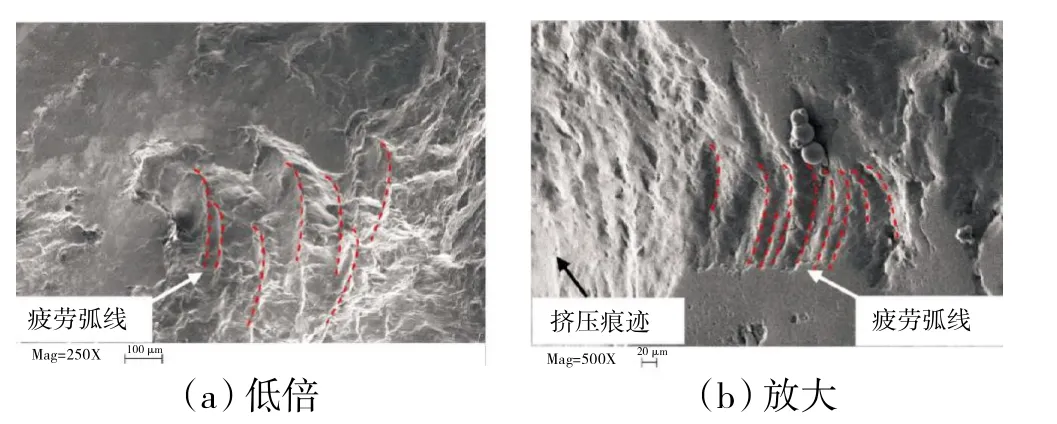

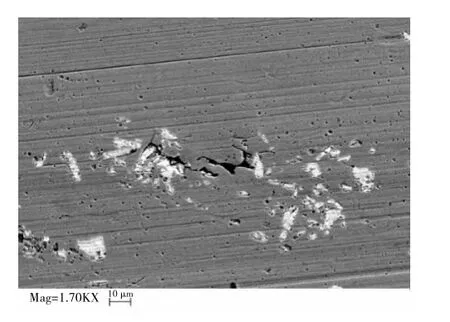

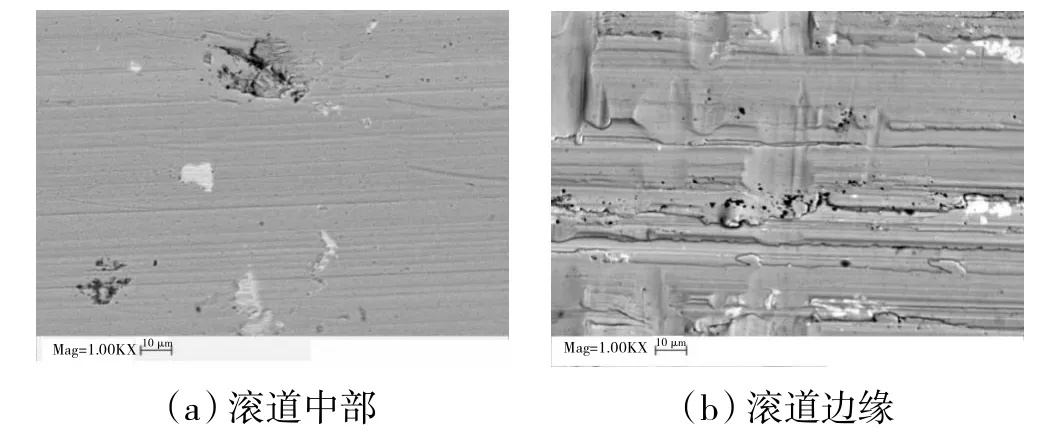

放大观察剥落区,未见明显的外来物质及异常损伤痕迹,可见疲劳弧线特征和挤压痕迹,但剥落程度较浅,如图4 所示。结合宏观形貌特征判断,外圈滚道表面剥落为滚动接触疲劳所致[11-15],剥落部位局部也可见大量碳化物,如图5 所示。

图4 剥落区微观形貌

放大观察外圈滚道未剥落区表面,可见大量的麻坑(如图6 所示),部分麻坑已连通,如图7 所示。这些麻坑为轴承外圈基体碳化物脱落所致。滚道表面碳化物分布不均匀,存在偏聚[16]现象。偏聚碳化物的剥落加剧钢球和外圈滚道表面接触的不连续性,在正压力和摩擦力的周期性作用下,在滚道表面麻坑部位产生塑性变形,使表面塑性区温度升高。当表面塑性流动达到产生裂纹的程度时,裂纹萌生,裂纹在周期性挤压循环中逐渐扩展,当裂纹长度达到断裂临界值时,材料被剪断,产生薄片状磨屑,即发生剥落[17]。

图5 外圈滚道剥落区碳化物偏聚形貌

图6 外圈滚道未剥落区表面麻坑形貌

图7 外圈滚道未剥落区麻坑连通形貌

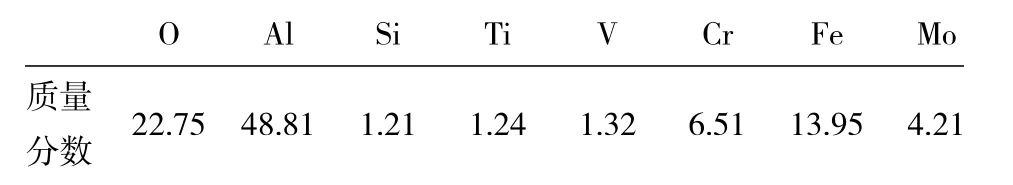

在背散射下观察外圈滚道表面,局部可见黑色物质,此处多伴有划伤和剥落,如图8 所示。对黑色物质进行能谱分析,结果见表1。主要为Al 和O 元素,表明该黑色物质为铝的氧化物颗粒。轴承在正常保存、运输、使用等环节不会存在铝的氧化物颗粒,而在新品轴承外圈滚道表面发现铝的氧化物颗粒,表明铝的氧化物颗粒是在轴承机加过程中所混入。

图8 外圈滚道宏观未剥落区表面残留铝的氧化物颗粒

表1 外圈滚道表面黑色颗粒能谱结果 wt/%

在轴承滚道表面残留硬度较高、形状不规则的氧化物颗粒,在周期性或脉动载荷作用下,会导致滚道表面局部产生应力集中,降低轴承的接触疲劳抗力,促使疲劳裂纹或疲劳剥落的过早萌生[1]。

1.3 材质分析

1.3.1 能谱分析

对故障轴承外圈基体进行能谱分析,结果见表2。主要合金元素质量分数与轴承钢Cr4Mo4V 的标准成分(YB/T 688-1976)基本相符。

表2 故障轴承外圈基体能谱分析结果 wt/%

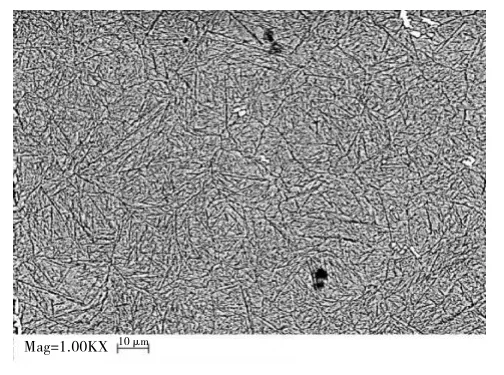

1.3.2 金相分析

故障轴承外圈基体的组织形貌如图9 所示,该组织为回火马氏体+碳化物组织,未见夹杂等冶金缺陷。

1.3.3 硬度(HRC)测试

对故障轴承外圈基体进行硬度(HRC)测量,结果见表3。符合设计要求,轴承未发生超温现象。

图9 轴承外圈金相组织

表3 故障轴承外圈基体硬度(HRC)测量结果

2 分析与讨论

通过以上检查和分析可知,在轴承外圈滚道表面发生了滚动接触疲劳剥落。

接触疲劳是工件表面在周期脉动接触压力长期反复作用下引起的1 种表面疲劳损坏形式。滚动接触疲劳损伤是轴承常见的失效模式之一,主要特征表现在疲劳初期引起表面金属小片剥落,在表面上形成麻坑。当麻坑较小时,在循环应力作用下可被磨平;当尺寸较大时,麻坑逐渐变成舌状[18],造成接触表面的不连续。即在轴承工作过程中,滚道表面的碳化物脱落。如果碳化物弥散分布且尺寸较小,碳化物脱落后,麻坑可以被钢球碾平,对轴承的疲劳性能影响不大;如果碳化物偏聚严重或尺寸较大,轴承滚道表面的不连续面积不能被钢球碾平,这就会显著削弱轴承钢的疲劳抗力。轴承钢中碳化物形状、尺寸及分布状态对其抗接触疲劳性能有较大的影响。大块状、粗粒状碳化物容易引起应力集中,沿碳化物界面萌生裂纹,导致接触疲劳寿命降低[19-20]。因此,轴承钢中的碳化物以细小、弥散分布为佳。

碳化物偏聚[21-23]是故障轴承外圈滚道过早发生疲劳剥落的主要原因之一。本次发生故障的轴承外圈滚道表面剥落区存在严重的碳化物偏聚现象,在未剥落区表面也可见大量由于碳化物脱落产生的麻坑,且部分麻坑已连通,如果轴承继续工作,连通的麻坑可能发展成新的剥落区。

轴承外圈滚道表面残留铝的氧化物颗粒与滚道加工过程中的细磨、精磨直接相关。在外圈冷加工时,滚道表面的碳化物受到砂轮磨粒切线方向的切削冲击,一旦碳化物脱落,或由于其他原因导致滚道表面不平滑,砂轮、精研油石的磨粒就会镶嵌在滚道表面,滚道表面残留铝的氧化物颗粒硬度较大,会起到磨料的作用,在轴承工作过程中易使滚道表面产生划伤和麻点等缺陷,从而促进疲劳剥落。因此,轴承滚道表面存在的铝的氧化物颗粒也是导致故障轴承疲劳寿命降低的主要原因之一。

3 总结及建议

(1)某发动机故障球轴承外圈滚道表面剥落为滚动接触疲劳所致;

(2)滚道表面的碳化物偏聚以及残留有铝的氧化物颗粒是故障球轴承外圈过早发生疲劳剥落的主要原因;

(3)建议控制原材料碳化物的原始形状、尺寸及分布状态,在机加过程中改善磨削加工、滚道表面清洗等工艺,避免滚道表面残留铝的氧化物颗粒,提高轴承滚道的接触疲劳寿命。