测温方法对高温升燃烧室温度场试验结果影响分析

邹 运,万 斌,胡迎明,韩 冰

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

现代航空发动机提高推重比的主要途径之一是提高主燃烧室温升和出口温度。当前航空发动机的燃烧室温升达1150 K[1],热点温度高达2300 K 以上,而更高推重比的航空发动机燃烧室温升将高达1400 K,热点温度将超过2500 K。在传统测温方式已经不适用的条件下,准确测量2500 K 乃至更高燃气温度成为高温升燃烧室研制中的瓶颈技术之一[2-3]。

范传新[4]指出温度测量方法通常可分为接触式测温法和非接触式测温法两大类;邓进军等[5]分析接触式测温法与非接触式测温法对航空机壁温的影响,得出了非接触式测温法应用于航空发动机具有更好的发展前景。对于航空发动机燃烧室高温燃气,目前主要测温方法采用的是接触式测温法——热电偶法,美国PW 公司研究出的动态补偿气体温度的热电偶法可用于1650 ℃的燃气测量。蔡锡松[6]通过对热电偶温度计量误差与修正方法的分析,发现热电偶的不稳定性、不均匀性、参考端温度变化以及热电偶安装使用不当都可以引起测量误差;为了提高测温精度与裕度,张虎等[7]对非接触式测量中的光学测量的发展与现状进行了详细阐述,指出存在光学测温建设成本高、测量理论模型不完善以及对测试样本要求高等缺陷问题,目前还无法应用于燃烧室出口温度测量;韩冰等[8]将非接触式测温法中的燃气分析法应用于航空发动机高温升燃烧室出口温度场的测量,证明了燃气分析法是1 种可靠的高温测试技术,并具有用于更高燃气温度测量的潜力。

本文以中国第1 套多通道、高精度的燃气分析法高温测试系统为平台[9],探索技术相对成熟的双铂铑热电偶、可测较高温度的铱铑热电偶与燃气分析3 种测温方法对某高温升扇形燃烧室试验件出口温场的影响规律。

1 试验装置

航空发动机主燃烧室研发过程需要开展多轮次和多方案的试验验证工作,在整个研发试验周期内,试验器按结构形式可分为单头部、扇形和全环试验器,按照试验条件可分为常压、中压和高压试验器。中压试验器的试验压力通常为0.4~1.2 MPa,相比于常压试验器能较为真实地反映燃烧室的流动、温度分布、火焰筒壁面热区、污染物排放及耐久性等指标[10]。

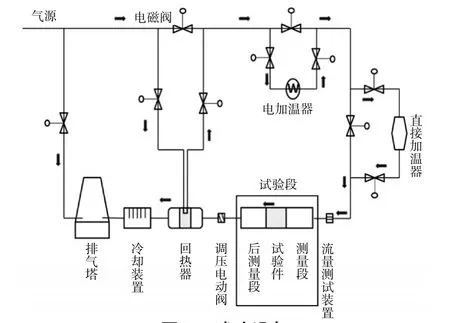

本文选用高温升燃烧室5 头部扇形试验件在中压状态下开展试验,试验采用RP3 航空煤油(GB 6537-94)。为保证燃烧室试验件进口流场温度和压力的均匀性,在燃烧室试验件进口增加了长直管段和稳压装置,进口空气流量和进口空气压力的调节通过进气、旁路、放气和排气阀门的配合来实现,试验设备如图1 所示。

燃烧室进口空气总压和总温利用压力和温度受感部及压力变送器通过计算机进行采集和处理。燃烧室进口参数测量截面布置在进口测量段后部,在同一截面的壁面上沿周向设置1 个总压测量点和2 支3点温度测量热电偶,进口空气总温取其中最高3 点的平均值。在燃烧室出口设有3 支温度采集耙,分别为双铂铑热电偶、铱铑热电偶和燃气分析采集耙,其中热电偶采集耙电偶丝采用陶瓷管结构保护,燃气分析采集耙采用水冷装置对燃气进行冷却。

图1 试验设备

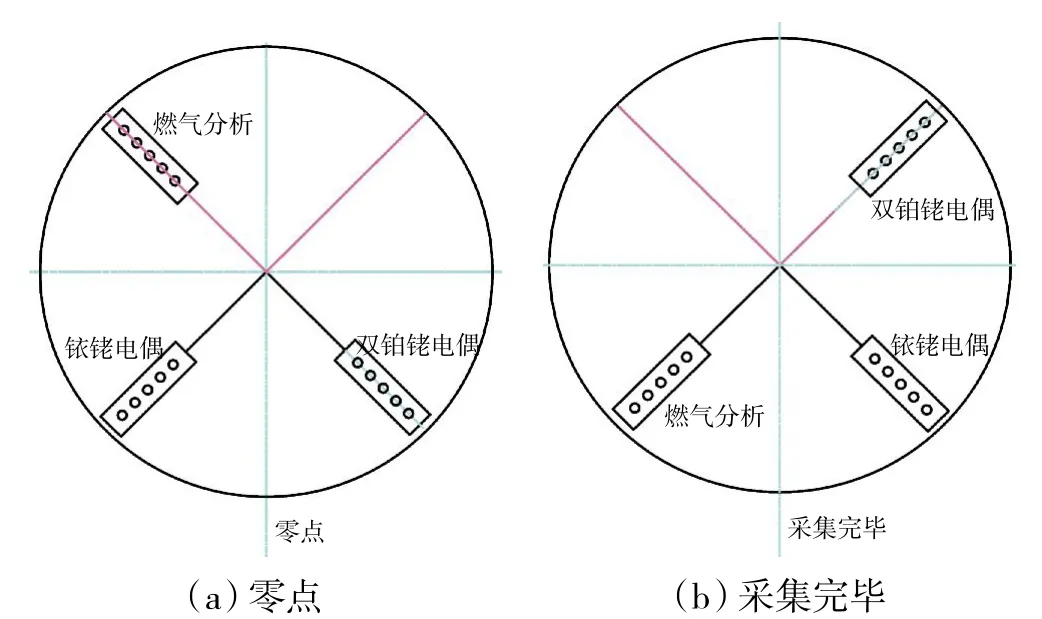

为了排除多次试验环境变化对试验结果的影响,通过出口测试摆盘一次性旋转270毅,分别完成双铂铑、铱铑及燃气分析3 种方式对温场数据的采集,每支电偶采集耙有5 个测点,每3毅进行1 次测量,共测量29 个位置、145 个温度点。3 支温度采集耙布置方式和采集过程如图2 所示。

图2 温度采集耙布置方式和采集过程

2 试验结果

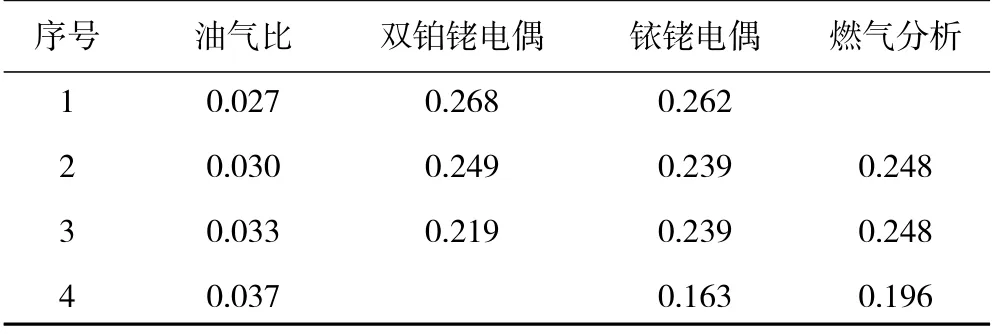

对高温升燃烧室5 头部扇形试验件进行试验时,进口空气由回热器和电加温器间接加温,空气流量采用孔板流量计测量。根据每种电偶采集温度的范围,装配电偶时,沿顺时针方向依次装配燃气分析取样器、铱铑电偶和双铂铑电偶,以保证在油气比为0.033和0.037 时,双铂铑电偶不进入燃烧室出口区域,而铱铑电偶可根据燃烧室出口温度的高低选择是否进入采集区域。试验状态见表1。

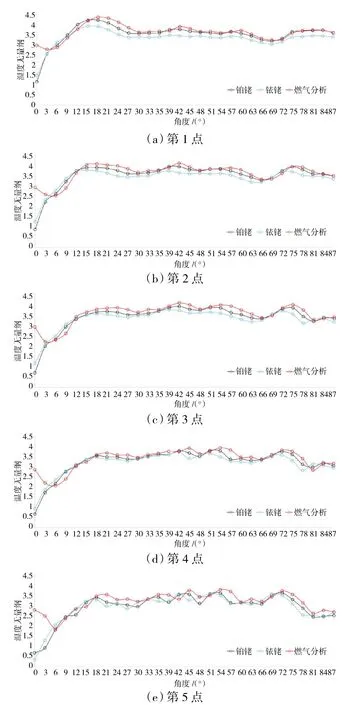

在油气比为0.03 时,采用3 种测温方式获得的5头部扇形燃烧室145 个温度点对比如图3 所示。

从图中可见,3 种测温方式测得的5 头部扇形燃烧室出口温度分布规律基本一致,因此可采用燃烧室出口平均温度与最高温度评价3 种测温方式对试验结果的影响,结果如图4、5 所示。

表1 试验状态

图3 145 个温度点对比

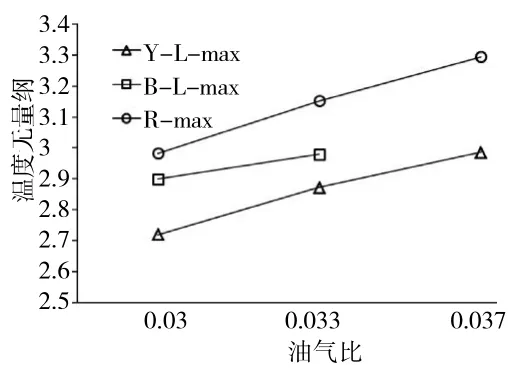

图4 出口最高温度

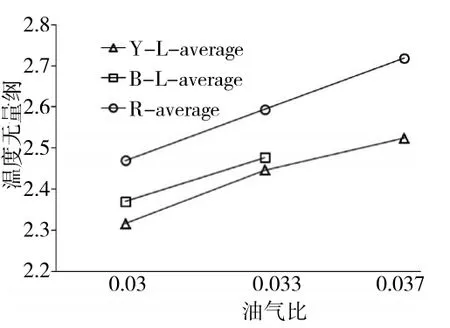

图5 出口平均温度

从图4、5 中可见,双铂铑电偶和铱铑电偶所测取的最高温度和平均温度相近。燃气分析测量的最高温度和平均温度都比双铂铑电偶和铱铑电偶所测取的结果高,并且随着油气比的增大,燃气分析与铂铑电偶和铱铑电偶的温差逐渐增大。

3 种测温方式在不同油气比下燃烧室出口温度分布系数TO(Overall Temperature Distribution Factor,OTDF)和径向出口温度分布系数TR(Radial Temperature Distribution Factor,RTDF)的对比见表2、3。

表2 3 种测温方式在不同油气比下TO 对比

表3 3 种测温方式在不同油气比下TR 对比

从表中可见,随着油气比的增大,3 种测温方法获得的TO逐渐减小,TR呈现不规律变化。

3 数值仿真

3.1 计算模型与网格划分

本文的计算模型以高温升燃烧室5 头部扇形试验件的结构为基础,选取其中1/5 个头部结构,并对定位安装结构进行适当简化得到。在网格划分过程中,将计算模型分成71 个体,采用4 面体和6 面体相结合的方法进行划分,总网格数为813 万,如图6 所示。

3.2 计算设置

选用商业软件Fluent 对计算模型的流动及燃烧过程进行数值仿真,其主要参数设置见表4。

图6 计算模型与网格

表4 计算参数设置

3.3 计算结果

在数值仿真过程中,选用与试验实际情况相同的状态点参数,完成油气比为0.030、0.033 及0.037 下的数值计算,结果见表5 并如图7 所示。

表5 计算结果

图7 计算温度

4 结果分析

从表5 中可见,数值计算得到的3 种油气比下的燃烧效率均大于99%,可认为数值仿真得到的出口平均温度与理论温度相等,但由于数值仿真无法模拟燃烧过程中的湍流脉动,导致出口温度分布及热点温度相比于实际情况存在一定偏差,因此本文仅选择数值仿真得到的出口平均温度作为标准对3 种测试方式进行误差分析。

4.1 误差对比

高温升燃烧室5 头部扇形试验件在油气比为0.030、0.033 和0.037 下,3 种测温方式获得出口平均温度数值仿真与试验结果如图8 所示。

从图中可见,铂铑与铱铑2 种热电偶测温结果低于计算值,而燃气分析法测温结果高于计算值。并且随着油气比的增大,即随着出口的温度的升高,铂铑与铱铑2 种热电偶法的偏差呈不同程度的增大,燃气分析法的偏差逐渐减小。铂铑热电偶、铱铑热电偶与燃气分析法相对于计算值的误差分别为3%~3.5%、5%~6.5%、0~1.1%。

图8 数值仿真与试验结果

4.2 误差分析

热电偶作为1 种利用电动势与参考端和测量段温差的单值关系以实现温度测量的方法,其标定通常在高温炉中进行,而在测量组分复杂的燃气温度时,由于热电偶与高温气体和烟气之间存在辐射换热损失,其损失程度随燃气温度的升高而增加。

此外,在试验过程中,由于试验件的振动,保护电偶丝的陶瓷管结构在油气比为0.033 的高温中出现裂纹与碎裂现象,进一步增加了辐射换热损失,因此本文2 种热电偶的测量温度低于气体实际温度。

本文采用的电偶丝分别为双铂铑、铱铑2 种高温合金的B 型热电偶,其中双铂铑热电偶长期最高使用温度为1600 ℃,短期最高使用温度为1800 ℃[11-13],铱铑热电偶相比于双铂铑热电偶,其耐温性更好,理论上最高可测2000 ℃以内的高温燃气,但其抗氧化性较差,在高温条件下更容易被燃气氧化腐蚀[14-15],在油气比为0.033 时测温后,铱铑电偶已经基本被氧化,因此,在相同条件下,铱铑电偶的测温误差高于双铂铑热电偶的。

5 结论

本文通过对比双铂铑热电偶、铱铑热电偶和燃气分析3 种测温方法获得的高温升燃烧室温度场试验结果得到以下结论:

(1)燃气分析、双铂铑热电偶和铱铑热电偶3 种方法均可用于评价出口温度场品质;

(2)在相同条件下,燃气分析测量温度高于计算温度,铱铑热电偶与双铂铑热电偶测量温度低于计算温度,而双铂铑热电偶测量温度低于铱铑热电偶的;

(3)随着燃气温度的升高,燃气分析测试误差逐渐减小,而双铂铑与铱铑热电偶测试误差逐渐增大,在油气比为0.033 时,燃气分析误差为1.1%,双铂铑热电偶误差为3.4%,铱铑热电偶误差为4.6%。