超薄手机玻璃基板洗净机控制系统的研究与设计*

冯友强,陈胜利,张秋容,叶春德,黄定平,刘燕辉

(1.河源职业技术学院,广东 河源 517000;2.河源市璐悦自动化设备有限公司,广东 河源 517000)

0 引言

手机屏精细洗净控制系统技术的研究与应用,直接关系到5G时代手机TFT液晶屏良品率的高低。液晶屏不良现象的原因多种多样,但绝大多数都是由手机玻璃基板的尘埃或异物引起的。如手机玻璃基板的不良主要有点缺陷、线缺陷、板上异物等,这些不良之处对手机屏的显示效果有致命性的影响。异物引起的不良,主要由异物在玻璃基板上的分布密度决定。在TFT液晶屏的制造过程中,主要通过对玻璃基板表面的超洁净化、处理环境的超洁净化、工艺参数的全面控制来达到对尘埃和异物的有效控制,其中基板表面的超洁净化尤其重要。某企业原手机玻璃基板清洗设备不能对尘埃和异物进行有效控制,主要是清洗工艺精度不够及工艺参数监控不到位。而在TFT液晶屏制造工程中,微米级的异物就可以引起产品的不良,故本文以清除微米级异物的清洗工艺为研究对象,对洗净机的控制系统进行研究与设计。

1 洗净机结构设计

洗净机的主要功能是针对超薄手机玻璃基板,通过毛刷清理粘接性异物,由风刀清除移动性异物,用药液清理化学性异物,用纯净水清理微米级异物,最后达到去除玻璃上异物颗粒的效果。手机玻璃基板如图1所示。

图1 手机玻璃基板图

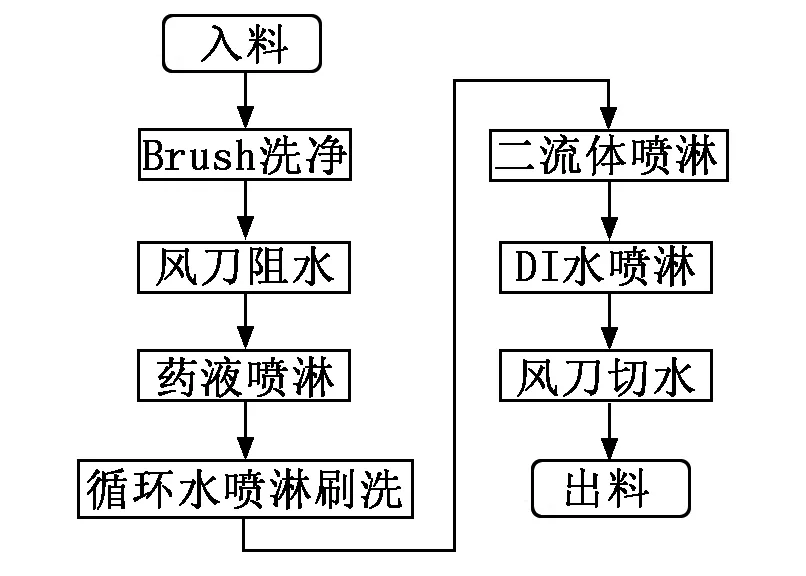

在企业原有洗净工艺技术积累基础上,通过对超薄玻璃基板异物及清洗液的特性研究,设计了一套清洗技术路线,如图2所示。

图2 清洗工艺技术路线

根据上述的工艺技术路线,对手机玻璃基板洗净机的机械结构进行了设计,设备结构分段图如图3所示,洗净机主要由7个部分组成,分别是入料段、隔离段、毛刷刷洗段、二流体切刀段、DI喷淋段、四组风干段和出料段。入料段通过中转段连接到手机玻璃基板的前面生产段,如切割段、打磨段。为了提高玻璃基板的传递效率及可靠性,中转段通常采用机械手将玻璃基片不间断和稳定快捷地交给入料段。玻璃基板清洗后,在风干时容易产生静电,所以在出料处要配置静电消除器,以消除玻璃基板上的静电。玻璃基板清洗运动的过程中,主要由小型辊筒对其进行中转与输送。玻璃基板清洗后从出料段出来,然后进入后续的生产线,如贴膜、包装段等。

图3 设备结构分段图

2 控制系统设计

根据手机基板清洗工艺技术路线与机械结构的特点,对控制系统进行了设计,同时系统还应满足高效率、低功耗、寿命长、稳定性好、可扩展的特点。系统设计分为硬件设计和软件设计两个部分。

2.1 控制系统硬件设计

PLC以其可靠性高、耐恶劣环境能力强、使用方便三大特点,迅速占领了工业生产自动化领域,成为工业自动化领域的强有力工具[1],所以本系统主要以三菱Q系列PLC作为主控制器,以伺服系统实现设备的精准定位,以变频控制技术实现设备速度的控制,以触摸屏及组态软件实现人机交互,再通过人机交互软件将控制系统的数据通过互联网上传到云服务器。电气系统的硬件结构框图如图4所示。

图4 电气系统硬件结构框图

2.1.1 主电路设计

清洗设备总功率约为6 kW,功率较大,系统主电路由三相380 V电源供电。在主电路中,主要有7条供电支路:第1条供电支路是单相220 V,主要给一些照明及控制电路供电;第2条支路也是单相220 V,给两个电箱散热风扇供电;第3条供电支路主要为开关电源及温控器供电;第4条供电支路主要为变频器及伺服驱动器供电;第5、6条供电支路为洗净机两个水泵电机供电,支路上配备了两个热继电器,对泵电机进行保护;第7条供电支路是给清洗剂加热设备供电。

2.1.2 毛刷及辊筒传输控制电路设计

在洗净机中,玻璃基片的传输主要使用辊筒,分为前段输送与后段输送,前段由3个异步电机带动,后段由1个异步电机带动。为了防止辊筒产生灰尘与振动,辊筒联轴器采用平面磁力联轴器,将多轴联动的传动齿轮换成磁力轮。在毛刷刷洗段,要用多组毛刷对玻璃基板的上下面进行刷洗,这些毛刷采用两个异步电机传动。对传输辊筒与毛刷的异步电机都需要进行速度精确控制,本设计中采用变频器对异步电机进行控制,图5为毛刷电机的驱动电路。

图5 毛刷电机的驱动电路

在变频电路设计图中,采用一个0.4 kW的两相220 V变频器来驱动两个毛刷电机。这两个毛刷电机是三相供电,由于变频器输出最高电压也只有三相220 V,因此电机采用三角接的形式。

2.1.3 料夹控制电路设计

在洗净机的入料段与出料段,手机玻璃基片通常在生产线运行过程中会产生位置偏移,所以在输送辊筒的下方安装了料夹,由料夹伸出的两个手臂夹住玻璃基片的两侧来调节玻璃基片位置。本设计采用步进电机驱动料夹,两料夹控制电路如图6所示。

图6 料夹控制电路

在料夹控制电路中,步进驱动器采用直流24 V供电,这主要考虑与控制电路的电压等级一致性,不需另外配其他电压等级的开关电源。步进电机采用两相步进电机,其精度及稳定性已能达到控制工艺的要求。本设计采用脉冲加方向的控制方式来控制步进电机。

2.1.4 入料机械手控制电路设计

洗净机的入料段通常连接到中转段,如果中转段的传输方向与洗净机的方向不一致,那就需要采用机械手进行玻璃基板的传送,传送的重复精度要求在0.02 mm以内。本设计采用伺服电机对机械手进行驱动,控制方式使用位置控制,其电路设计如图7所示。

在图7中,此驱动器功率较小,采用单相220 V供电,其中串联接入一个电源过滤器,使得供电的电压更为稳定。接线方式也采用脉冲加方向的接线方式,脉冲由高速脉冲端子Y0输出,方向控制信号由Y4发出。SON为伺服内部上电控制端子,此处由行程开关控制的安全中间继电KA14控制,当入料机械手碰到行程开关后,驱动器的使能则会断开,伺服电机停止。

图7 入料机械手控制电路

2.2 控制系统软件设计

根据清洗工艺路线及设备结构特点,设计了如图8所示的控制程序流程图。设备启动按钮激活后,设备进入自动状态,并将设备恢复到初始状态。判断上游有无手机玻璃基板,如有,中转段感应有料并且输送辊筒动作。之后,取料机械手移动到中转段取料,并将手机玻璃基板传送到入料段的放料位,之后回到取料位;当入料段感应有玻璃基板时,入料夹进行第一次定位。定位完后,输送辊筒将玻璃基板输送到毛刷刷洗部分进行刷洗,之后又经过二流体切刀及DI水喷淋,清洗完成后,手机玻璃基板进行四组风干。风干结束,玻璃基板移动到出料段,出料段的定位夹感应到有料后,对玻璃基板进行第二次定位,并等待下游取料,工作流程结束。

从图8中可以看到,在设备运行过程中,步骤较多,所以在PLC编程时,采用SFC编程方法进行编程比较快捷与直观。顺序功能图是一种描述顺序控制系统功能的图解表示法,也称为流程图,主要由“步”、“转移”及“有向线段”等元素组成[2]。因此编写出来的程序能比较直观地反映玻璃基板的清洗过程,编程效率较高。在调试时,也能快速找到洗净机的一些故障点。

图8 程序流程图

3 设备调试

设备采用分段生产的方式,通过不同的生产车间生产洗净机的不同部段,并完成初步调试。之后,将各大部件运到装配调试车间进行整体装配,组装完成的洗净机如图9所示。

图9 组装后的洗净机

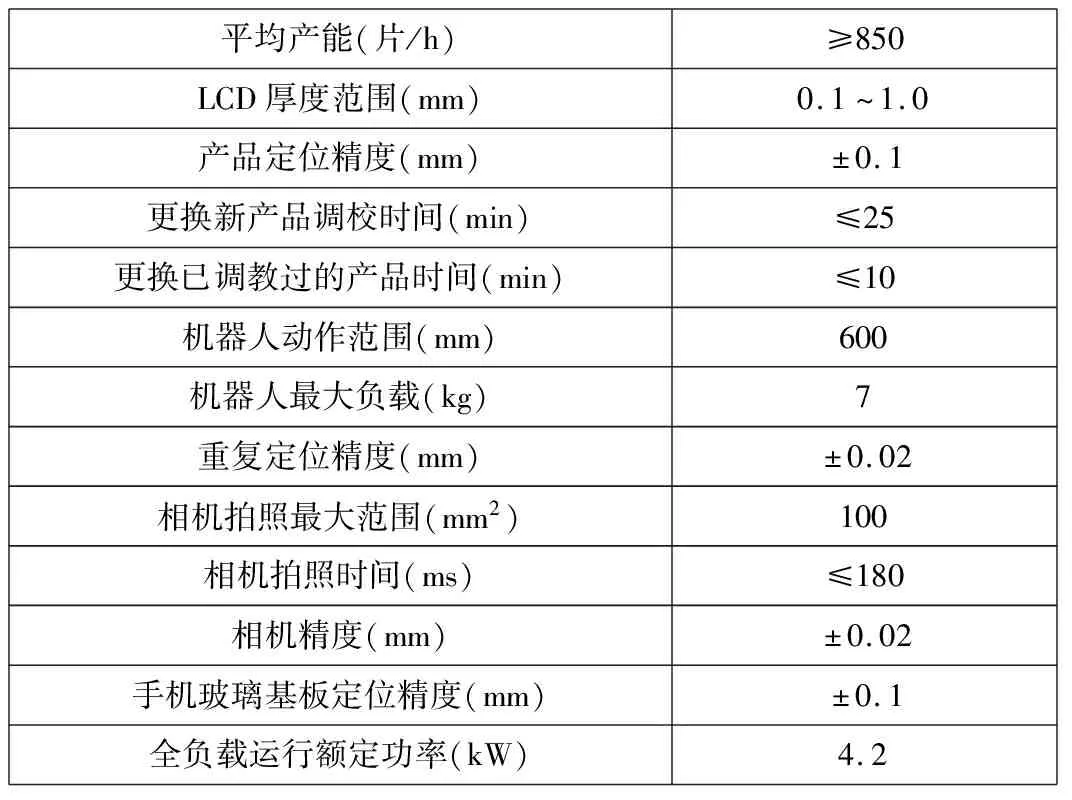

组装完成后,先进行电气IO点测试,再下载控制程序,进行动作测试。测试分成两部分:第一部分是分段测试,检查各段的指标能否达到设计的标准;第二部分是联机测试,检查整体参数。测试结果如表1所示。结果表明:该设计工艺路线可行,设备运行良好。

表1 机器调试及结果记录表

4 结束语

在未来的洗净设备研究开发中,人工智能检测的应用还可进一步升级,在入料处与出料处可以植入机器视觉系统,检测入口的玻璃基片,这样设备运行更高效;此外还可以对玻璃基板进行类似划痕的缺陷检测,起到一个良优预分拣作用。