液体火箭发动机推力室快速制造技术

罗 巍 张晗翌 矫 慧 隋 阳 丁新玲 王福德

液体火箭发动机推力室快速制造技术

罗 巍1张晗翌2矫 慧1隋 阳1丁新玲1王福德1

(1. 首都航天机械有限公司,北京 100076;2.中国运载火箭研究院空间物理重点实验室,北京 100076)

总结分析了国外液体火箭发动机推力室的制造技术现状,特别是铣槽式冷却通道的结构及制造技术的发展,详细介绍了目前正在研究的几种冷却通道快速制造技术,主要包括内衬成形的同轴送粉激光沉积和电弧熔丝增材制造技术,加工冷却通道的磨料水射流铣削技术,以及用于封合冷却通道的激光熔丝、爆炸连接和液体冷喷涂技术。与传统技术相比,这些技术不仅可以快速成形大型再生冷却推力室,而且可以大大减少原材料的使用,降低工艺复杂性,使发动机的制造周期和生产成本都有不同程度的下降。

冷却通道;激光沉积;电弧增材;水射流加工;爆炸连接

1 引言

为满足不断发展的航天发射需要,提供持续和低成本的发射任务,需要为大型运载火箭的芯级和上面级研制大推力液体火箭发动机。这些发动机可通过改进传统设计重新研制或升级原有发动机提高运载能力,也可以通过改进传统发动机的制造技术降低成本。目前,各国航天机构和发动机制造商都在积极开展发动机制造技术的改进与创新,希望在保持发动机高性能的同时,通过采用新型制造技术和设计方案,减少制造工序,减少检测或改为较低成本的检测,达到降低成本的目的。

国外开展的推力室快速制造技术中,以激光粉末床沉积和电弧熔丝增材制造技术为主,可大幅压缩液体火箭发动机的制造周期与成本。美国马歇尔航天飞行中心(MSFC)在其“低成本上面级推进(LCUSP)项目”中,采用激光粉末床沉积技术为11.3t推力的上面级发动机制造了GRCop-84铜材料燃烧室和喷管缩比件,并通过了点火试验。证明这些快速制造技术对大型再生冷却推力室极具潜力,但表面粗糙度、尺寸限制和强度等方面的不足还有待进一步改进[1]。文中大型冷却通道结构研究以喷管为主,高热流燃烧室与再生冷却喷管所使用的材料有很大的差别,但二者用于再生冷却的铣槽结构的许多制造技术类似,用于喷管冷却通道的制造工艺,同样也适用于燃烧室冷却通道的制造。

2 铣槽式冷却通道制造技术发展现状

液体火箭发动机推力室可将液体推进剂的化学能转化为喷气动能,并由此产生推力,是发动机的重要组成部件。推力室由喷注器、燃烧室和喷管等组成,其中燃烧室和喷管在运行过程中需要承受高温热流的烧蚀和冲刷,一般采取夹层结构,通过再生冷却的形式降低壁温,防止结构失效。目前常用的再生冷却喷管通常分为:管壁结构和铣槽结构。管壁类结构包括纵向管束式和螺旋管束式两种,分别用于美国航天飞机主发动机(SSME)和欧空局火神/火神2发动机。管束式结构的喷管零件数量多,工艺复杂,在重型运载火箭计划中已被淘汰。与管壁式冷却通道的喷管相比,铣槽式再生冷却通道结构的喷管制造工艺更稳健,成本更低。

铣槽式冷却通道结构最先在俄罗斯得到应用。火箭发动机研制初期,俄罗斯的高压发动机喷管采用中间波纹板与内外壁钎焊形成的冷却通道。但由于焊前的装配复杂、手工作业强度高,而开始研究铣槽式燃烧室和喷管,直到现在俄罗斯几乎所有液体火箭发动机都采用这种结构。进入21世纪,各国开始追求低成本和高效率的航天制造技术,欧空局的沃尔沃公司开发激光焊接夹层结构技术,应用于铣槽结构喷管的焊接,有效地降低了研制成本[2]。日本LE-X的铣槽式喷管延伸段采用了与RS-68发动机燃烧室相同的热等静压(HIP)连接技术,焊接一步到位。

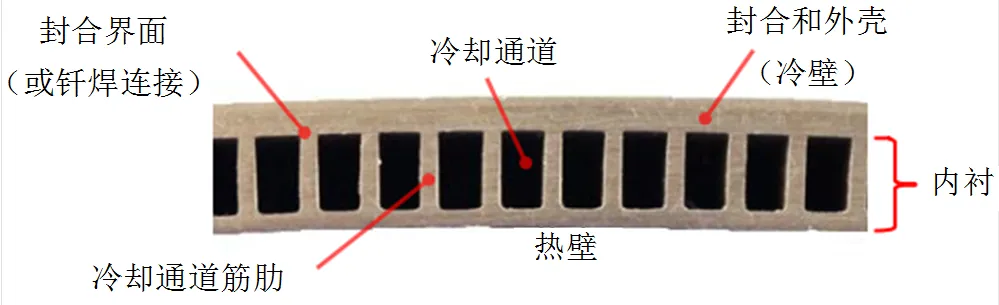

铣槽式结构的喷管由内衬和外壳组成,如图1所示。内衬外表面加工了一系列与喷管轮廓一致的冷却通道,外壳用于冷却通道的封合,通过各种形式将其与内衬连接在一起,这也是铣槽式喷管的制造难点。表1归纳了铣槽式冷却通道的制造技术,有些技术已得到验证,而有些制造技术的成熟度状态较低。常用的冷却通道封合技术包括钎焊技术(常压和加压,加压钎焊通常被称为热等静压(HIP))、真空等离子喷涂(VPS)封合技术、激光焊接技术和增材制造技术等[3~7]。

图1 铣槽式结构

表1 冷却通道内衬、铣槽及封合技术

3 冷却通道的快速制造技术

目前,国外相关机构正在研究大型喷管的快速制造替代技术,包括内衬成形、冷却通道加工及封合等,其中采用水射流铣削、电弧增材制造沉积和激光熔丝增材等技术制造的零部件都已通过了点火试验,取得了相关环境下的性能数据。

现有的增材制造技术都是以粉末和丝材为原料,通过激光、电弧或等离子以及电子束等热源将粉末或金属丝熔化。常见的有:同轴送粉沉积(又称激光自由成形制造技术(LFMT)或直接金属沉积(DMD))、激光熔丝沉积(如激光金属沉积(LMD)、激光沉积技术(LDT)和激光直接沉积(L-DED)等)、电弧熔丝沉积(如金属直接数字制造(MDDM)或定向电弧熔丝沉积(Arc-DED))以及电子束自由制造(EBF3)。

3.1 内衬的成形

冷却通道的内衬是薄壁、高应变组件,通过内壁热流的温度极高,零件在热、机械和复合载荷应变中容易失效。因此,内衬设计的关键是结构和材料要满足所有要求。制造内衬的典型工艺包括锻造、旋压或成形+焊接。这些工艺制造的内衬表面粗糙,铣槽前需要精加工。大尺寸内衬通常需要锻制板件拼焊,再对锥体旋压,使其达到喷管形状。

选择增材制造技术制做大尺寸喷管内衬,可以达到近净成形,降低了原材料成本,免除了对特殊模具和焊缝的需要,减少了加工工序,如旋压和随后的退火处理等。但大型喷管的尺寸超出了粉末熔融设备规格,而同轴送粉沉积和电弧熔丝沉积技术为快速制造液体火箭大型喷管内衬则提供了可能。将增材制造设备同多轴机床集成,可在气氛保护室(或整体真空系统)内自由成型,也可采用局部气氛保护的多轴工业机器人完成。因此,这些设备可应用于大型喷管结构和模具的制造。

3.1.1 同轴送粉激光沉积增材制造技术

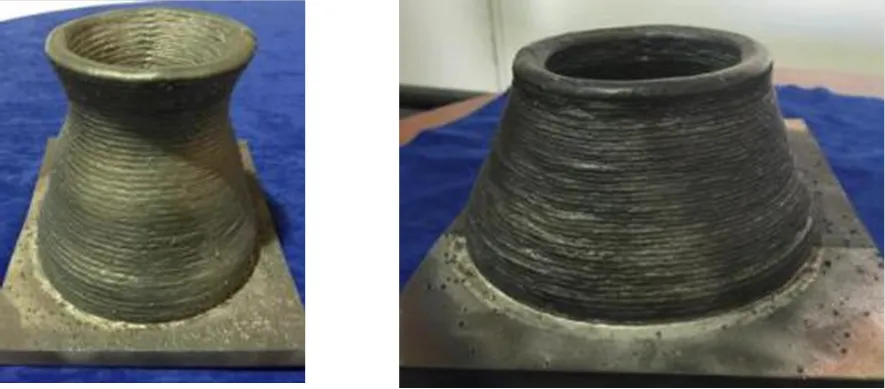

如图2所示,610mm近净成形喷管内衬采用因康镍625粉末制成。粉末沉积前,先采用水射流将4140型钢板切割成圆环形,然后精加工成610mm的大型内衬基板。钢板材料的热膨胀系数与因康镍625相匹配,可降低大型板制造成本。加工时将基板倾斜安装在转盘上,使壁面保持水平。同轴送粉喷嘴和激光头一起安装在机械手上,采用局部气体保护进行激光沉积制造。激光沉积制造完成,尽管内衬没有进行HIP操作,但在惰性环境、1066℃的温度下保持了1.5h,已经完成了应力释放,可以机械加工。

图2 激光粉末沉积制造的内衬

机械加工时的装夹模具采用304不锈钢材料制造,分块制成,在内衬的前端处焊接,可以将内衬刚性安装在车床上,完成对内衬内表面(热壁)的加工。最后使用结构光三维扫描检测,使内衬满足所需公差,最终壁厚小于1.5mm。

与旋压成形或锻造工艺相比,材料去除量减少了85%;粉末沉积制造只需不到3d的时间,大大缩短了制造周期。对制成的内衬进行的一系列拉伸等测试表明,其力学性能存在较小的缺陷,但优于锻件。

3.1.2 电弧熔丝增材制造

目前,多个国家的研究机构正对电弧熔丝增材制造大型喷管内衬进行研究。英国克兰菲尔德大学曾展示过使用电弧熔丝增材制造(WAAM)技术制造的各种合金的近净成形零件;美国MSFC也一直在研究被称为基于丝材的金属直接数字制造(MDDM)技术,并使用整体传感器连续监控制造过程。这些传感器实时监测沉积过程中熔滴的几何形状、温度和零件几何形状,以校正或识别异常沉积位置/特征。MDDM技术具有材料沉积效率高、丝材直径大于1.5mm的显著优点。加工的近净形内衬如图3所示,材料性能达到了初步设计要求,但还需继续测试研究机械性能。

图3 电弧熔丝制造的内衬

3.2 冷却通道的铣削

冷却通道的加工技术有很多种,通常使用一个或多个刀具铣削内衬,直到获得所需的通道宽度。由于材料的去除率高,切割刀具很关键。在加工不锈钢和高温合金系列的材料时,刀具的进给率明显降低。可加工通道的几何形状局限于刀具的横截面轮廓,最典型的形状是线性通道,也可沿内衬的外表面加工螺旋通道。四方端铣刀可以形成非线性通道,但由于端铣通道的深度和负荷有限,铣削率大大降低。因此喷管内衬冷却通道的加工需要寻找一种替代技术,磨料水射流铣削(WJM)工艺就是其中之一。

磨料水射流铣削工艺是一种使用高压水和研磨材料一起喷射的盲孔研磨工艺,与传统铣削冷却通道的工艺相比,具备多种优势:a.加工形状多,采用5轴数控设备可加工出以前无法加工的几何形状;b.可切割材料范围广,既可切割像铜这类的软材料,也可加工像高温合金这样的高硬度材料,可根据被切割材料进行调节,类似于研磨;c.加工效率提高,对因康镍高温合金这类高硬度材料,可以像加工不锈钢一样,比传统铣槽方法速度快很多,可节省超过60%的加工时间,若使用机器人操纵,速度还可以更快。不过对于软材料,提高铣削速度较为困难,特别是简单的轴向通道,可能无法节省时间;d.对零件的加载不高,适合像内衬这类的薄壁零件。相比传统机加工对内衬开槽,水射流加工的内衬可以达到内衬壁厚减薄25%而无变形,即可加工出约0.3mm厚的热壁,这对传统工艺来说很难实现;e.铣削时不需要芯轴,便于加工过程中的检查,可根据需要调整工艺参数。加工中和最终壁厚的检测采用了最新开发的综合超声热壁检测技术。需要注意的是采用水射流铣削工艺表面粗糙度比传统机械加工的要高,但在设计可接受的范围内。

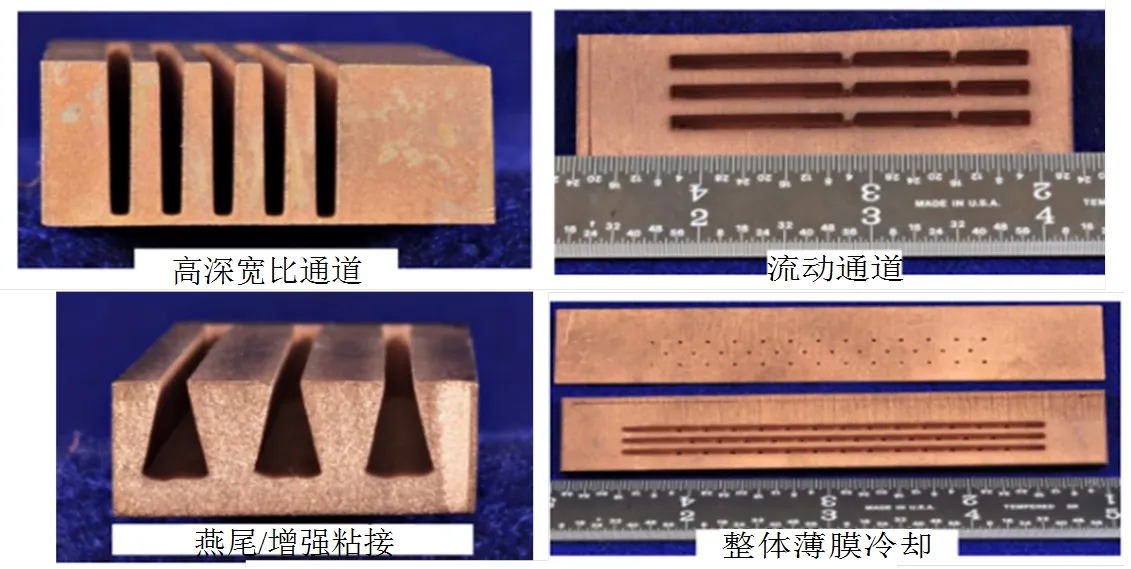

图4是采用五轴水射流铣削工艺加工的复杂冷却通道形状,以此提高发动机的冷却性能,如高深通道、燕尾式通道、整体薄膜冷却和双相流动通道等。试验材料为因康镍625和铜合金材料,这些形状的加工都在喷管的缩比件和全尺寸示范件上验证,如图5所示,冷却通道公差可保持在±0.05mm的范围内。

图4 水射流加工的冷却通道几何形状

图5 水射流加工的喷管

3.3 通道封合技术

正在研究的冷却通道快速封合技术包括激光熔丝沉积增材制造、爆炸连接(EXW)技术和高速液体冷喷涂技术。激光沉积增材制造可以在沉积过程中随时检查状态,但制造过程缓慢,并且需要更高的热量输入;爆炸连接可以完成异种金属材料的固态连接,但需使用高能炸药,增加了零件变形的风险;液体冷喷涂技术是一种低热量输入技术,可减少对母材热效应影响,但也限制了冷却通道填充材料的使用范围。

3.3.1 激光熔丝沉积技术

激光熔丝沉积是一种基于熔覆技术的大型增材制造工艺,已在石油和天然气工业中使用多年,也用于宇航零件的修补,瑞典沃尔沃公司曾将此技术用于激光焊接喷管外壳加强筋的研究[9,10]。NASA采用此技术封合复杂曲面的燃烧室、喷管等冷却通道。如图6所示,喷管为采用同轴激光熔丝沉积技术,在每个冷却通道上桥接宽度,形成局部焊接,封合时冷却通道内不需填充材料。激光沉积过程中,焊丝和激光沿着喷管周向行进,激光焦点汇聚在上一层,部分汇聚在通道筋上,可防止过热和烧穿通道的筋肋。初始层沉积好后,可制造支撑外壳。实验证明该技术可用于流道封合,但流道面积会减少,约在5%之内,在工艺设计认可范围内。双金属连接还需要进一步的研究。

3.3.2 爆炸连接技术

爆炸连接技术是一种固态连接工艺,加热仅限于涂覆表面,可连接同种或异种金属,作为冷却通道的封合技术具有许多优势:a.可用于大型零件,目前已在2.4m、长3.0m的喷管上得到应用;b.异种金属的使用,可减轻重量或增加传热等,为优化设计提供了可能;c.与传统方法相比成本降低。由于极大地简化了工具和设施,如芯轴,封合所需公差明显降低,节约成本;d.结合强度高。已经证明喷管通道壁结合强度等于或高于基材金属;e.允许进行后续焊接,如集合器的焊接并不损害通道封合的完整性。对于钎焊操作,后续工艺必须限制使用二次加热操作,以避免钎焊合金再熔化。

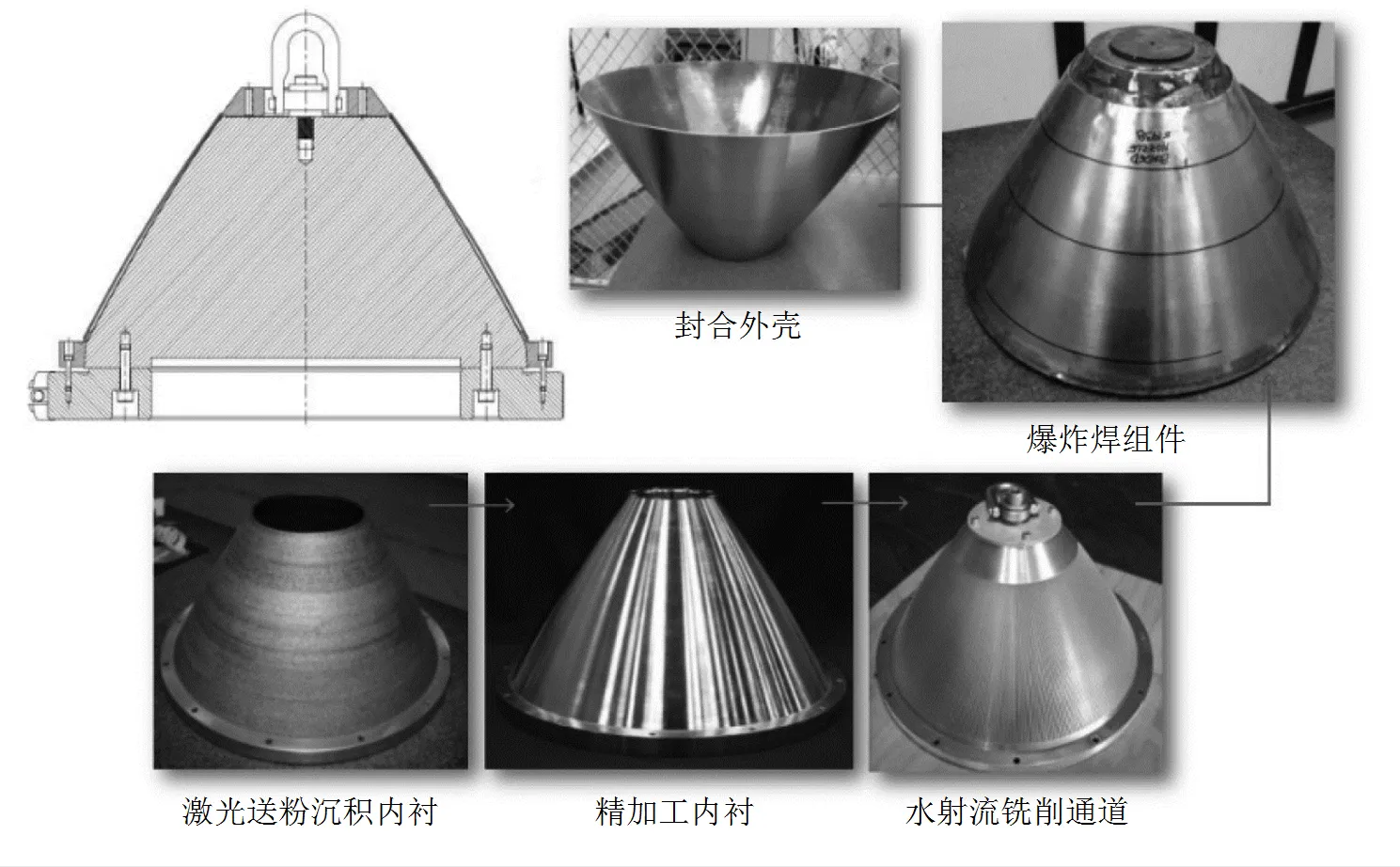

美国巴特尔(Battelle)实验室曾尝试使用爆炸连接作为燃烧室、涡轮部件和通道壁的固态封合方法。2013年NASA和业界合作伙伴借鉴Battelle试验室以前的工作,开展此项技术的研究。如图7所示,喷管内衬为同轴送粉激光沉积制造的零件,预加工后经水射流铣出冷却通道,加工时的工装也可用于爆炸焊工艺的备用芯棒。芯棒使用结构光扫描技术配合,与内衬热壁匹配加工出最小的间隙。封合外壳为旋压成形的2mm厚因康镍625外壳,在爆炸焊中留有足够的间隙加速。爆炸连接后,内衬有轻微变形,但在可接受的公差范围内。通道也出现了一些变形,还需再优化。

图7 因康镍625材料内衬和外壳的爆炸焊装配

采用爆炸连接作为喷管冷却通道封合技术时,为了保持通道的几何形状,必须要有填充材料或支撑工具。经过各种试验研究发现,铝成形通道的能力强,去除工艺简单,速度快,如1000系列铝可用浓度为2.5氢氧化钠溶液在32℃下除去。因此,铝是最佳金属填料。爆炸连接技术具有焊接铜、不锈钢和高温合金等材料的潜力,可加工大型零件并保持公差。

3.3.3 液体冷喷涂技术

液体冷喷涂技术属于固态焊接工艺,可以保持较低的温度,有利于合金保持性能,常用于涂层。与气态冷喷涂相比,液态冷喷涂的优势在于喷涂速度提高,以及易于清洁粉末焊接时的表面氧化物。当用于封合冷却通道时,高速喷气加速粒子,利用动能焊接到基板或前面的喷涂层上,被加速的粉末是易于与基材粘结或形成涂层的合金。最新的冷喷涂技术采用超高压泵,压力通常在621MPa左右,使用液体加速粉末,可明显增加粉末速度和动能。喷涂设备及喷射喷嘴安装在大型机器人上,可以制造大型零件。

冷喷涂作为封合外壳工艺的研究目前仅在平板试件上进行,喷涂材料为铬锆铜C-18150粉末,这种材料在如钎焊等高温环境下性能会下降,而采用液体冷喷涂工艺则完全避开了高温。试验时,需要先借助支撑板使铜粉末完成初始结合层,该结合层的粘着性不是很好,但可以使粉末材料得以堆积。然后在堆积产生的平板上铣出冷却通道,再填充冷却通道,最后对冷却通道冷喷涂封合。封合结束后还要处理冷却通道溶液。研究发现,液体冷喷涂工艺会迅速腐蚀非金属填料,如共晶盐、高抗压强度环氧树脂和胶粘剂等,因此,必须使用金属填料。试验结果表明,液体冷喷涂技术具备制造近净成形零件的潜力,但技术成熟度较低,还需要对大型零件的成形、通道填料的选择及去除工艺做进一步的研究。

4 结束语

国外许多航天机构针对大型冷却通道的制造技术开展了广泛研究,研究重点放在大型喷管的快速制造技术上,包括内衬成形的同轴送粉激光沉积和电弧熔丝增材制造技术,加工冷却通道的磨料水射流铣削技术,以及用于封合冷却通道的激光熔丝、爆炸连接和液体冷喷涂技术。这些技术都具备快速成形喷管的潜力,同样也适用于带有冷却通道的大型燃烧室结构。

a. 采用同轴送粉激光沉积和电弧熔丝增材制造技术制造的喷管内衬,与传统工艺相比,工序少、周期短,充分展示了这些技术快速成形的能力,制造的喷管内衬其机械测试和金相分析结果均满足材料的要求;

b. 磨料水射流铣削已被证明是开槽或端面铣的潜在替代工艺。与传统技术相比,其加工喷管冷却通道具有以下优势:可将热壁厚度减少到0.30mm或以下,并满足公差要求;大大提高了难加工材料的铣削速度,缩短了制造时间;可通过增加通道几何形状的复杂度来提高发动机性能。

c. 针对大型喷管冷却通道封合技术的研究包括激光熔丝增材制造、爆炸连接和冷喷涂封合技术。激光熔丝增材制造和爆炸连接在大型喷管应用中潜力巨大,具备封合各种合金冷却通道的能力。冷喷涂技术的封合效果具备一定的潜力,但需要进一步的研究提高封合水平。

1 Gradl P R. Rapid fabrication techniques for liquid rocket channel wall nozzles[J]. AIAA, 2016-4771

2 Högman U, Rydén R. The volvo aero laser welded sandwich nozzle[J]. AIAA,2004-3677

3 Gradl P R,Brandsmeier W, Greene S E. Channel wall nozzle manufacturing and hot-fire testing using a laser wire direct closeout technique for liquid rocket engines[J]. AIAA, 2018-4860

4 Gradl P R, Greene S E, Protz C, el at, Additive manufacturing of liquid rocket engine combustion devices: a summary of process developments and hot-fire testing results[J]. AIAA, 2018-4625

5 Walker B H, Reynolds D C, Gradl P R, Freeform Deposition Method for Coolant Channel Closeout, Patent No.: US 9,835,114 B1(45)[P].[2017-12-05]

6 Gradl P R, Protz C, Greene S E, et al, Additive Manufacturing Overview: Propulsion Applications, Design for, and Lessons Learned[R]. NASA MSFC, 2017

7 Scott C. NASA Develops New 3D Printing Method for Fabricating Rocket Engine Nozzles[EB/OL]. [2020-07-07]. https://3dprint.com/207282/nasa-rocket-engine-nozzles

8 Thomas J L, Cornu D, Choulant M. Vacuum plasma spray process applied to high thickness components for liquid rocket engine[J]. AIAA, 2005-3573

9 Honoré Brox M L, Hallberg M. Structural strengthening of rocket nozzle extension by means of laser metal deposition[C]. 2012-823905

10 丁新玲. 液体火箭发动机喷管延伸段制造新技术[J]. 航天制造技术,2006(6):1~5

Rapid Fabrication Techniques of Liquid Rocket Engine Thrust Chamber

Luo Wei1Zhang Hanyi2Jiao Hui1Sui Yang1Ding Xinling1Wang Fude1

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076;2. Science and Technology on Space Physics Laboratory, China Academy of Launch Vehicle Technology, Beijing 100076)

The status of thrust chamber manufacturing technology of liquid rocket engine abroad was analyzed and summarized in this paper, especially channel wall nozzle manufacturing technology. Several rapid fabrication techniques that are currently studying for liquid rocket channel wall nozzles are introduced in detail, mainly including liner forming of Direct Metal Deposition (DMD) and Arc-Directed Energy Deposition (Arc-DED), channel slotting of Water Jet Milling (WJT) , and channel closeout techniques of Freeform Deposition, explosion bonding and liquid cold spraying. Compared with the traditional technology, these technologies can not only rapidly form large regenerative cooling thrust chamber, but also drastically reduce the use of raw materials and the process complexity. As a result, the manufacturing cycle and production cost of the engine have been reduced with varying degrees.

cooling channel;laser deposition;Arc-DED;water jet milling;explosive bonding

罗巍(1968),高级工程师,电子工程专业;研究方向:航天制造技术发展。

2020-07-06