新型固化土施工工艺研究

孙 跃

上海公路桥梁(集团)有限公司 上海 200433

要在不满足建设需求的土体上进行工程建设,就必须对不良土体进行加固。土体固化/稳定技术已经有50多年的历史,日本、美国等国家对固化剂研究已较成熟[1]。我国住房和城乡建设部于1998年首次发布了土壤固化剂的行业标准,此后,各地工程开始陆续使用土体固化技术,并获得了较好效果。

1 固化土的原理及固化剂的分类

凡能改善和提高土壤性能的材料,都可称为土壤固化剂,掺入固化剂后所形成的土壤为固化土。

目前固化剂主要由水泥、石灰、粉煤灰等常见材料与稳定剂(无机盐)拌和而成。针对不同性质的土壤,应选取不同的材料以及比例进行搭配,从而达到加固原土壤的效果。

我国将土壤固化剂分为液态(液粉)和固态(粉状)两类。液粉土壤固化剂是先将无机盐配制成溶液,再将石灰、水泥等材料溶入其中,要求溶液中固体质量分数不大于3%,且没有沉淀或絮凝现象。而粉状土壤固化剂则是直接将粉状无机盐和石灰、水泥等材料拌和而成。目前我国主要使用的是液粉类的固化剂。

2 固化土施工工艺

2.1 固化土拌和摊铺碾压

这种方法是将固化剂掺入现场准备好的原状土中,充分拌和配制成固化土,然后将固化土摊铺、整平,再用压路机进行碾压[2]。其施工流程为:准备下承层(如有)→施工放样→配制拌和固化土→摊铺、整平→碾压→养生。

使用该施工方法施工时需注意以下几点要求:

1)现场所用固化素土要提前准备好,不能淋雨。拌和前要将土中的杂物清除干净。

2)需精确计算单位质量固化土所需掺加的固化剂用量,严格控制固化土中的含水量。

3)根据拌和后的固化土松软程度确定松铺系数,一般取值1.4或1.5。

此方法与常规道路各基层施工类似,都可以总结为摊铺、碾压、养生这几道工序。凭借其常规、易操作的施工方法,与其他地基加固相比更经济的优点,固化土摊铺加固已成为越来越多地基加固的首选方法。

2.2 就地浅层固化

该处理技术是一种利用固化剂对软土等土体进行就地固化处理,使土体达到一定强度或其他使用要求的原位土体加固技术。与前文所述的摊铺固化土的方法相比,此种方法无需将现场的素土挖出并清理杂质,也不需要摊铺设备对固化土进行摊铺,因此更加高效、节省费用。就地浅层固化所需的主要机械设备包括:前部强力搅拌头(ALLU)、配套挖机、固化剂添加控制系统、后台供料系统等。前部强力搅拌头是一种专业型的搅拌设备,能够将添加的固化剂均匀地拌入土体内部。固化剂添加控制系统安装于后台供料系统中,能够实时控制固化剂的添加量,精确计量,减少浪费(图1)。

图1 就地浅层固化处理设备示意

3 工程实例

云鹃路(N2—B5)新建暨综合管廊实施工程位于上海市浦东新区滴水湖北侧,是集综合管廊、道路、排水、桥梁为一体的综合工程。因工程位置靠近黄海,土质状况较差,多为软土。工程横断面如图2所示。

图2 云鹃路工程标准横断面示意

本工程道路建在综合管廊上方,由于综合管廊顶面与道路路面的距离较小(不到2 m),若不对管廊两侧的原状土作加固处理,则原状土上方道路的沉降将大于管廊上方道路的,路面会出现明显的纵向裂缝。因此本工程对管廊两侧的原状土进行就地浅层固化的加固处理,处理深度为从路床顶面设计标高往下2.5 m。

3.1 施工准备

材料和设备进场后,先对设备进行组装并调试,测试挖机动力系统和ALLU搅拌头组装完成后能否完成搅拌动作,自动定量供料系统能否完成不同固化剂的供料过程,误差能否控制在允许范围内,整套设备在新的施工环境下是否存在安全隐患。

搅拌设备启动前,先对整套系统进行检查,重点检查以下几点:所有螺栓和固定元件是否紧固;齿轮箱是否正确安装;排水管是否正确安装,确保管内压力不大于0.3 MPa;搅拌头与挖掘机之间的电缆连接完好。然后发动载体机械发动机,检查机械工作状态下的各项性能:以不同的角度倾斜搅拌头,观察搅拌头能否完成相应动作,检查液压管能否自由移动;检查搅拌头上的转筒是否在正常的工作方向上转动;转筒启动后先进行不少于5 min的无负荷工作,目的是排出液压系统中的空气。之后停止搅拌转筒并让挖机熄火,检查液压系统是否有泄漏现象。最后测试自动定量供料系统,启动供料电机并进行负荷运转,检测电机是否正常工作。

在现场实际施工过程中,要实时调整供料系统与搅拌设备喷料流量,保证正常下沉搅拌及上升搅拌时供料速率能够满足拌和要求。

3.2 施工工艺

浅层就地固化施工流程为:清表→划分施工区域→固化剂调配→土体搅拌固化→碾压、养护。

3.2.1 清表(路槽开挖)

清理需固化处理的区域内可能影响搅拌头下沉搅拌的杂物,然后整平场地,设备进场后可先选取一个区域进行试搅,若土体较硬致搅拌头难以下沉,可先将此部分土翻松后再进行搅拌。本工程场地原先是农田,只有少数农作物根茎残留在土中,不影响搅拌头下沉。

3.2.2 划分施工区域

为精确控制固化土中掺加的固化剂用量,需将固化处理的区域进行放样并划分区域,划分区域的尺寸一般为5 m×5 m(现场实际处理尺寸不一,按每个区块25 m2划分),根据该处理区域的固化处理深度及固化剂掺入量,计算固化剂用量的配比并进行调制,用固化剂自动定量供料系统设置固化剂掺入量。施工前可选取一块区域作为试验段,检验不同配合比的固化剂对土体加固的效果。

3.2.3 固化剂调配

根据试验段施工结果及设计要求,现场实际固化剂掺加的质量分数定为7%。为方便现场施工,现场将粉煤灰和稳定剂按1∶1混合成粉煤灰混合料。固化剂为液态(浆剂),每桶浆液按水∶水泥∶粉煤灰混合料=800∶750∶300的比例进行配制。

3.2.4 强力搅拌设备就地搅拌

采用强力搅拌头对原位素土进行垂直上下搅拌并喷射固化剂。搅拌头正向搅拌时,应匀速向下搅拌直至达到设计要求的标高;搅拌头下降或提升的速率控制在10~20 m/s,固化剂的喷料速率控制在70~160 kg/min,具体速率根据现场实际操作情况做相应调整,保证施工过程中能够均匀喷射搅拌。

本工程固化区域为道路下方综合管廊围护结构两侧的软土,围护结构为SMW工法桩。搅拌时应避免搅拌头碰到原围护结构。固化区域内还有横向穿越管廊的四大管线(套管),搅拌时也应避免触及。

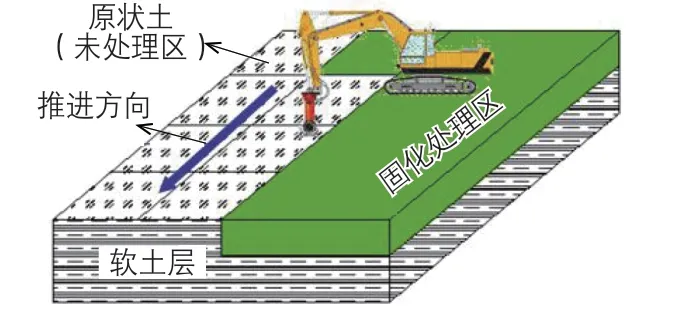

3.2.5 边固化边推进

就地固化处理采用边固化边推进的形式进行(图3),施工时按现场划分的区块进行细部控制,根据搅拌头的施工截面,计算出每个区块所需用的固化剂掺入量,搅拌过程应保证均匀喷搅。在每个区块搅拌喷射施工完成后,需再进行整体性翻搅,从而避免搅拌头喷搅不均匀的可能,相邻区块间的搭接宽度应不小于5 cm,避免漏搅,最终固化形成整体均匀的硬壳层。

图3 边固化边推进示意

3.2.6 特殊区域的固化施工要求

已施工雨水管区域:固化施工时,应注意固化范围,做好已完工设施的保护工作,保证安全距离。

管廊区域:固化施工时,应尽量缩小固化区域与管廊区域之间的空隙,并注意做好管廊的成品保护工作,不得触碰、破坏管廊混凝土。

3.2.7 碾压和养护

固化搅拌完毕后,固化土体需进行养护,本工程养护时间为14 d。若施工工期紧张,可在养护数天至一定强度后采用挖机或压路机碾压表面。若距离路床施工有较长时间,则最好覆盖厚30 cm素土后再碾压,以保护固化土体。

3.3 加固效果

采用十字板剪切试验对固化14 d后的土体进行试验,每1 000 m2测试1处,设计要求十字板剪切试验不排水抗剪强度不小于100 kPa,实际现场检测强度均值达到120 kPa,满足要求。

4 结语

固化土凭借其经济、环保、适用性强、施工方便等优势[3],逐渐在我国被广泛推广使用。但针对不同类型的土体,配制相对应的固化剂,仍是困扰岩土工程领域的难题。此外,结合现场实际,探寻更加高效的施工工艺,节省工程费用,同样值得我们深入研究。