济青高铁流水机组法CRTS Ⅲ型先张轨道板制造技术

王玉策

中铁二十三局集团轨道交通工程有限公司 上海 201399

高速铁路CRTS Ⅲ型先张法预应力混凝土轨道板制造技术是我国具有完全自主知识产权的板式无砟轨道技术的重要组成部分[1],它具有改善轨道板整体刚度,增强抗裂性和抗挠曲变形能力等优点[2],目前已成为我国高速铁路建设的首选结构形式。我国普遍采用矩阵法(台座法)以推进前期CRTS Ⅲ型轨道板的规模化工程应用,但是矩阵法生产过程中钢筋安装及预应力筋张拉以人工作业为主,机械化程度低,且作业工序与产品质量的自动化和信息化控制水平低,因此需进一步改进其生产工艺,提高工业化生产水平[3-5]。

借鉴工业产品流水线生产工艺,通过关键工序和关键技术参数的中央控制及产品信息化管理,济青高铁建设中成功研发和采用了CRTS Ⅲ型轨道板流水机组法生产工艺。该技术可按照生产工艺需要,通过PLC嵌入式控制系统自动控制机组传动系统,驱动轨道式钢模运输车及生产线两端横移摆渡车自动配合,可依次在生产线上完成模具检测、钢筋安装与定位、同步张拉与锚固、混凝土浇筑与振捣、快速蒸汽养护、放张、自动脱模及产品检验等关键工序,实现了轨道板制造工序的等节拍流水循环作业。

1 工艺原理

济青高铁CRTS Ⅲ型先张轨道板的流水机组法生产线以轨道板混凝土养护质量为核心,混凝土浇筑时间为生产线的控制节拍,不同型号轨道板也可在同一条流水线上同时生产。

其流水生产工艺的工艺原理为:模具在作业线上一字排开,牵引设备带动模具按照时间节拍流动,通过连接器同预应力钢筋连接,模板承受张拉应力,将每块轨道板的制造过程转换成单体重复工作。再通过牵引装置在轨道上流动,可实现不同作业工位的同时作业,并与蒸养线形成闭路循环完成其他工序作业。

2 先张轨道板制造关键技术

2.1 工艺流程

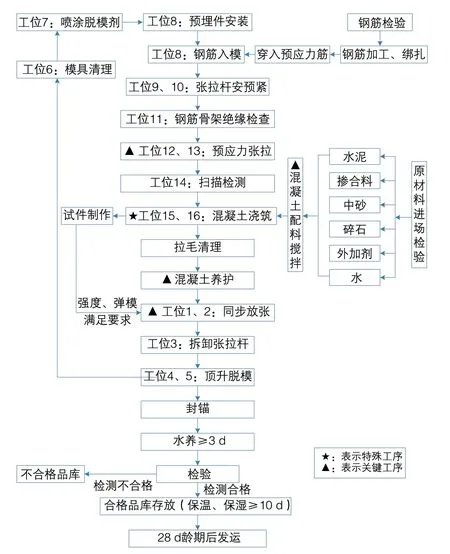

具体工艺流程如图1所示。

图1中的关键工序及质量控制点为:预应力张拉时,控制张拉值、张拉速度、预应力筋伸长值及位置;混凝土搅拌时,控制投料计量偏差、搅拌时间、混凝土稠度;混凝土灌注时,控制混凝土下料、振动时间;养护工序,控制养护温度、时间,混凝土强度及弹性模量;放张工序,控制放张值、放张速度。

图1 工艺流程

2.2 流水机组法先张板制造的关键技术

2.2.1 模具

先张轨道板模具采用高精度、高强度、高结构刚度以及高稳定性的箱体式结构,可保证预应力张拉锁紧后不变形,从而确保轨道板的各部位形状、几何尺寸和预埋件位置,曲线地段的轨道板可以通过调整模具承轨槽空间尺寸拟合线路。纵横钢筋张拉力全部由端侧模和底模共同承担,通过40 h的疲劳试验(相当于使用480次),模型变形量符合技术条件要求。如图2所示,轨道板模具依靠自重和运输小车上的限位销固定,通过驱动电机传动,实现模具的工位移动。

图2 模型示意

2.2.2 钢筋骨架安装及绝缘检测

运输小车将模具运送至钢筋骨架入模工位,通过桁车吊运实现骨架入模操作,在完成张拉杆的连接、预紧工作后,将模具传送至绝缘检测工位。再通过自动绝缘监测仪,实现快速绝缘检测。一旦钢筋骨架绝缘超标,经快速调整后,可再次启动绝缘检测仪检测,确保骨架绝缘性能合格。

2.2.3 预应力张拉及锁紧

完成绝缘电阻检测后,模具自动传送至张拉工位,启动张拉操作按钮,此时纵横向单束液压张拉机械手实现与张拉杆的连接。

通过传感器信号采集反馈后,张拉系统可实现纵横向单束预应力筋的自动张拉,张拉速度≤4 kN/s,达到设计张拉力值后持荷1 min,张拉系统的自动气动液压马达将预应力筋锁定。张拉设备不但实现了双向预应力筋的单根同步张拉,还通过锁定装置将预应力筋进行有效锁定,减小其回缩损失。

2.2.4 模具检测

轨道板的精度是依靠模板精度实现的,流水机组法生产工艺使得模具承受预应力筋的全部张拉力,极容易造成模板底模变形,导致轨道板板面平整度超标。模具到达检测工位后,自动检测系统将采集模具关键部位数据,快速生成检测报告。若模具底模平整度超限,检测系统则自动报警。此时需将模具转运至预留工位,调整完毕再次检测合格后方可进入下一工位。

2.2.5 混凝土振捣

轨道板采用强度等级为C60的低水灰比、低坍落度高性能混凝土,通过分离式底部振动台振捣成形。如图3所示,当模具到达振捣工位,振动台通过液压顶升将钢模与运输小车分离,并依靠液压锁紧装置将模具与振动台紧固为一体。

图3 轨道板脱模

启动布料机进行分层布料,当混凝土布料厚度达到模板厚度的1/2时,启动振动器,同时一边布料一边振捣,振捣频率依次为中频、高频、中频三挡,全程振捣时间控制在(120+30) s,同时以混凝土表面泛浆和不再明显下沉为度。

2.2.6 轨道板养护

轨道板振捣成形后需要经过静置、升温、恒温、降温养护4个阶段的养护,保证轨道板混凝土强度发展,实现轨道板的循环生产工效。流水机组法先张轨道板在养护窑内依靠通道式养护方式完成混凝土养护。养护窑内各养护区域的模具运输小车配置数量与节拍时间需满足各阶段养护时间的要求,各区域恒温保湿,从而保证轨道板的脱模强度要求。

3 流水机组法创新技术

3.1 一体化不开模技术

为提高轨道板模具使用寿命,并提高生产工效,济青高铁先张板采用一体化不开模技术(图4)。模具底模沿顶部设置1°脱模倾角,减小脱模阻力,实现轨道板快速脱模操作。为抵消轨道板放张过程承轨槽因约束造成轨道板的翘曲变形,将模具承轨槽沿长度方向自两端朝中部,按照线性比例设置预拱,最大预拱量为0.5 mm。

图4 振动台示意

3.2 轨道板模具在线检测预警技术

流水机组法先张板的张拉预应力全部锁定在模具上,模具在预应力张拉锁紧后的尺寸精度直接影响轨道板的成形精度,因此,张拉检测后模具各部形位的尺寸精度尤为重要。济青高铁流水机组法生产线采用在线模具检测预警技术,能实现模具的快速检测,保证模具平整度合格可控,从源头上控制轨道板的翘曲变形。

3.3 分体式气动振动台技术

轨道板采用分体式气动振捣器技术与空气弹簧技术,由支座、振动电机、沉降轨道、变频控制器、压紧螺栓组成。使振动台与底座装置软连接,消除振动台面剪切应力和减少激振力向下传输。通过增加时间继电器和电磁阀控制,实现变频柔性振动。混凝土振捣成形后板底浮浆少,且不过振,保证了轨道板板底、板面材质的均匀性,减少了轨道板后期的收缩变形。

3.4 风幕阻隔循节能保湿养护技术

轨道板采用通道式养护工艺,设置5条养护线,采用风幕分隔成静置、升温、恒温、降温等独立功能区域。通过无线测温探头,当养护区域温度低时,风机可将高温区的蒸汽抽送至低温区,实现热气循环和各养护区的梯度温差。当养护区域温度高时,自动抽送新鲜空气调节温度,满足养护区域的温度要求,大大节约了养护热源需求量,减少了养护蒸汽消耗。各区域设置湿度测量仪,保证养护区湿度自动控制在95%以上。

3.5 雾化补水工艺

轨道板混凝土浇筑结束后,混凝土水化热及蒸养过程中其毛细管内水分散失较快,在轨道板蒸养过程中进行自动雾化补水,保证混凝土在静置、恒温养护阶段自动补水,从而保证轨道板混凝土强度的稳定发展和减小混凝土收缩变形,有效控制轨道板的翘曲变形。

4 结语

通过与流水机组法制造工艺相匹配,进行制造工艺的技术创新,济青高铁邻朐轨道板场实现了牵引设备带动模型在轨道上流动,不同作业工序可在规定的时间内同时完成的流水机组法生产方式。生产的CRTS Ⅲ型先张轨道板不但具有预应力施加精度高、均匀性好的优点,还通过保温保湿养护减少了混凝土收缩,有效控制了轨道板翘曲变形,使轨道板混凝土成形品质更均匀。实践证明,该制造工艺融合了更多的自动化、信息化技术,既改变了传统的矩阵法生产模式,减少了劳动力数量,又提升了高速铁路制品的流水线工业化生产水平,具有更高的生产效率和产品质量,是一种值得推广的高速铁路制造技术。