浅谈D柱PVC开裂问题及对策分析

王辉 贾帅锋 沈伏龙

摘 要:文章针对汽车后D柱区域PVC密封胶开裂问题,从胶品性能、换胶过程、胶品残留厚度、烘烤工艺、车身结构等方面简单探讨了PVC密封胶开裂的类型、原因,并制定相应的改善对策,为其它汽车制造厂提供经验方向。

关键词:D柱;PVC开裂;改善对策

中图分类号:U445 文献标识码:B 文章编号:1671-7988(2020)20-148-03

Abstract: In this paper, aiming at the problem of PVC sealant cracking in the rear D pillar area of the automobile, the types and causes of PVC sealant cracking are briefly discussed from the aspects of sealant product performance, sealant replace -ment process, residual thickness of the sealant product, baking process and white body structure, and the corresponding improvement measures are formulated to provide experience for other automobile manufacturers.

Keywords: D pillar; PVC cracking; Improvement measures

CLC NO.: U445 Document Code: B Article ID: 1671-7988(2020)20-148-03

1 引言

PVC密封胶,一种将PVC树脂做为主要成份的,配合以填料、颜料和稀释剂等组份组合在一起的高分子混合聚合物,中文名称聚氯乙烯密封胶,英文名称poly vinyl chloride sealant,是全世界汽车行业中用量最广泛的通用密封胶之一,主要得益于PVC优良的物理机械性能,相同体积情况下重量较低,生产技术成熟且成本较低,与各种体系的涂料生产施工配套性优良的特点,故而在汽车主机厂中是一种非常重要的原材料之一。PVC密封胶能够给汽车车身提供优良的性能保障,比如降低整车的噪声,提升整车的抗石击性能,提升整车的隔热保温功能,在某些部位还保证了整车的防腐性能,并提升车身美观性能,从而提升客户的驾乘感和舒适度,增加客户满意度,提升市场竞争力,故PVC密封胶施工后的状态至关重要,不可有外观不良、起泡及开裂等不良现象。本文就某主机厂发生的PVC密封胶开裂问题进行简单探讨分析,以规避类似问题的复发并给其它主机厂提供经验,减少PVC密封胶开裂问题返修造成的人工及物料成本浪费。

2 PVC密封工艺流程简介

某主机厂涂装车间车身简单工艺流程为白车身——前处理——电泳——打磨——PVC密封——面漆——修饰——总装,PVC密封为一个独立的生产线体,密封部位包括电泳车身需密封的各个钣金缝和钣金包边如车身前门、后门折边包边及前后舱门的折边包边,主要生产作业方式有自动涂胶密封和手动涂胶密封,主要作业工具为机器人高压喷涂和高压打胶枪。车身两侧的四个门及前盖和后背门一般采用高压打胶枪作业,胶条截面形状为扁平状椭圆弧胶条(俗称扁胶条)和圆柱形胶条(俗称圆胶条),打胶作业后一次成型,不用进行修饰,具有良好的外观及密封性能,车身钣金缝打胶后为保证装配需求及外观需求,一般会进行后续的刷胶或者刮胶操作步骤,经历修正满足密封及外观要求之后,PVC密封胶密封后的车身过烘干炉进行烘烤干燥。

该主机厂的PVC密封胶烘烤工艺为2道烘烤,简单描述为车身经PVC密封胶密封后经历第一道烘干炉(PVC烘干炉)烘烤,简称为预烘烤,然后车身喷涂面漆之后整体进行第二道烘干炉(面漆烘干炉)的烘烤,此时PVC密封胶达到了完全干燥的程度。预烘烤主要作用是为面漆的施工提供便利条件,避免施工时损坏PVC密封胶成品胶条,面漆烘干炉为PVC密封胶达到完全干燥固化目的的主烘干炉,所以PVC密封胶达到完全干燥的温度时间窗口需要满足车身油漆达到完全干燥时的温度时间窗口要求。

3 PVC开裂原因分析

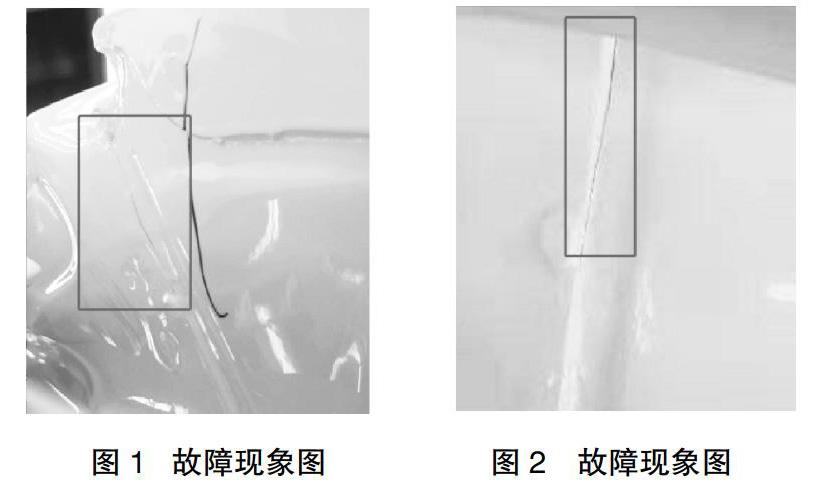

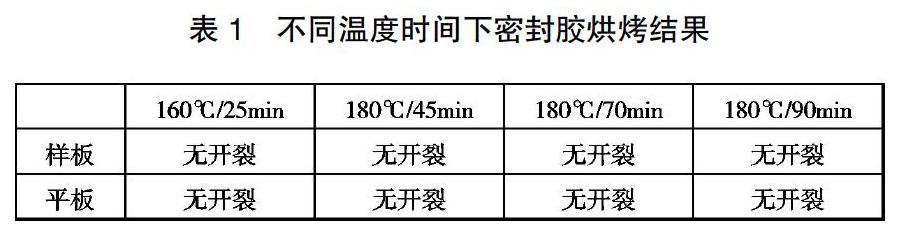

在涂装车间日常生产过程中,某日修饰线体开始出现某车型D柱位置PVC密封胶呈现不同程度的开裂问题,故障比例从开始的10%左右升高至80%作业,位置相对固定,主要现象为沿固定钣金缝位置PVC密封胶及表面油漆出现裂纹,裂纹长度不一致,且在产各颜色都有此不良状况发生,以白色车身故障现象最明显,给修饰线体带来额外的返修工作量,不仅造成主机厂生产节拍的下降,而且还造成人工及材料成本的浪费。故障现象如图1、图2所示。故此问题急需尽快解决并控制。结合该主机厂油漆车身的生产工艺流程、PVC密封胶的作业过程及主要原料使用情况,本文主要从密封胶来料产品性能稳定性、供胶系统换胶过程、作业后胶品厚度、烘烤工艺稳定性和白车身结构方面进行分析PVC密封胶施工后开裂的原因,从而在根本上进行控制。

3.1 胶品性能

该主机厂使用的PVC密封胶为国际通用大品牌的密封胶,通过调研并积极沟通厂家确认PVC密封胶厂家生产状态稳定;查看不同批次PVC密封胶的来料检验报告,各项重要指标值满足技术协议相关要求,且无较大偏差;查看现场PVC密封胶生产日期,全部在有效期内且距离失效日期在3个月以上,属于新品密封胶,排除产品临进保质期期限和过期风险;抽查产品包装状态,包装桶目视无明顯变形,排除包装原因引起的产品变质。此外从理论上分析,如果PVC密封胶产品本身出现质量问题,则车身所有涂覆PVC密封胶的位置均应该有不同程度的开裂现象出现,故障问题不会出现在D柱固定位置。与PVC密封胶厂家进行沟通,提高PVC密封胶的各项性能后进行实车作业验证,D柱开裂现象依然存在,且故障比例无明显下降,故综合各种原因,排除PVC密封胶胶品本身性能变化引起D柱PVC密封胶开裂故障现象。

3.2 烘烤工艺

车身经PVC密封胶密封后,烘烤路线为PVC烘干炉——面漆——面漆烘干炉,烘干时间分别为20分钟和25分钟。首先进行PVC烘干炉炉温稳定性测试验证,通过分不同时段进行PVC烘干炉炉温烘烤曲线测定,发现炉温升温速度稳定,保温时间稳定,与设定值波动偏差满足工艺要求,且PVC密封胶开裂故障发生前1个月内追溯PVC烘干炉炉温设定值无变化,同时观测车身正常过线生产过程,在PVC烘干炉出口观察車身D柱PVC密封胶表面状态,未发现开裂现象,从而排除PVC烘干炉炉温波动引起的车身D柱PVC密封胶开裂现象。

车身经面漆烘干炉烘烤之后,在出口明显可看到D柱位置PVC密封胶出现不同程度的开裂现象,可锁定密封胶开裂故障发生在面漆烘干炉烘烤过程,排除车身出烘干炉后转运过程造成的D柱PVC密封胶开裂。查面漆烘干炉炉温运行记录可知,面漆烘干炉炉温设定值未进行更改,通过测试面漆烘干炉炉温曲线发现,其升温速度符合要求,保温阶段的温度波动区间满足工艺要求,故排除面漆烘干炉炉温波动或超温引起的车身D柱PVC密封胶开裂。

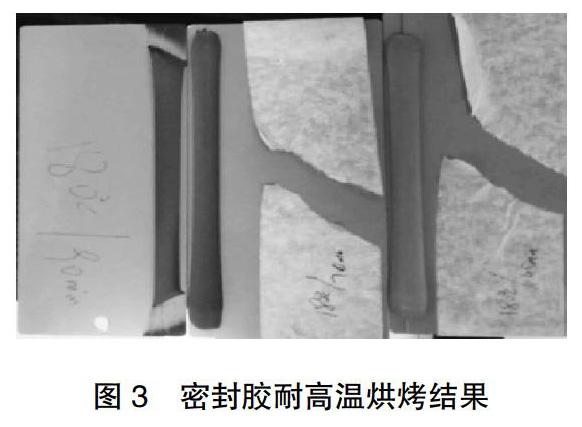

为验证是否是PVC密封胶厂家进行配方调整导致密封胶在面漆烘干炉炉温条件下易发生开裂现象,模拟车身D柱结构形态进行了PVC密封胶的烘烤性能实验验证,同步进行耐高温性能验证。实验方法是取若干块电泳板材,按D柱结构形态进行钣金缝焊接,然后按照车身D柱位置作业方式进行打胶、刮胶作业,保持与车身作业结果整体一致(实验编号为“样板”),同时用电泳板进行打扁胶条作业(实验编号为“平板”),验证不同胶条厚度条件下,胶品的耐高温烘烤性能。实验结果如下表1所示,实验示例图片如图3所示。

从表1实验结果可以看出,无论是模拟样板还是平板,PVC密封胶表面均无明显开裂现象现象发生,从图3可以看出,PVC密封胶经过高温烘烤之后,密封胶也未发生明显开裂现象,故判定胶品耐高温烘烤性能无问题。从前述结论可以判断,车身D柱PVC密封胶开裂现象与烘烤工艺没有直接因果关系。

3.3 密封胶输送过程

PVC密封胶的输送方式为密封胶桶——供胶泵——增压装置——输送管路——枪站。整个输送系统为封闭设计,唯一能接触到外界空气的只有密封胶桶在进行更换的过程。通过现场调研,密封胶桶更换过程不存在包装打开之后长时间暴漏现象,换胶之后通过供胶泵排气管路进行了充分排气,在枪站连续挤动胶枪,密封胶出胶状态连续,无异响现象,排查枪站及供胶泵上各压力表能够正常调节压力,供胶设备无异常,且从理论分析,若密封胶输送过程有异常,则车身涂密封胶部位应出现无规则的开裂现象。综上所述,密封胶输送过程无异常,排除此项为造成D柱PVC密封胶开裂的原因。

3.4 涂胶厚度

车身D柱PVC密封胶作业方式为沿钣金缝打胶后进行刮胶,保证外观面顺畅。为验证是否是因钣金缝处密封胶厚度不一致导致开裂现象发生,生产线进行50台份车身验证,将D柱钣金缝密封胶刮胶后胶厚度增加,车身过面漆烘干炉后开裂现象未明显下降,故排除涂胶厚度异常造成D柱PVC密封胶开裂的原因。

3.5 白车身结构

车身D柱PVC密封胶开裂全部发生在上端,通过排查该车型D柱PVC密封胶开裂的车身与不开裂的车身结构差异,对比发现,D柱位置都有一个焊点以增加此处钣金缝强度,通过测量钣金缝间隙及焊点位置发现,D柱钣金缝拼接间隙不一致,间隙差值在1.5mm到3mm之间不等,焊点焊接位置距离顶端高度也不一致,距离偏差值2mm到7mm之

间不等,根据调查结果进行分别验证。

间隙不一致问题:白车身进行拼接之后,对D柱钣金缝进行人工干预,减小此处间隙,控制车身D柱钣金缝间隙差值在1mm以内,验证车身在涂装车间正常过线,观察面漆烘干炉之后车身发现,D柱PVC密封胶开裂现象故障比例有下降,故障比例从80%下降到60%左右,但未根本解决此问题。

焊点高度不一致问题:通过观察D柱PVC密封胶无开裂的车身发现焊点位置相对靠上,故进行D柱焊点上移验证。白车身D柱焊点上移7mm进行焊接,验证车身在涂装车间正常过线,观察面漆烘干炉之后车身发现,D柱PVC密封胶无开裂现象,故障发生率为0。根据验证结果,进行小批量验证,结果D柱PVC密封胶开裂现象消失,证明措施有效。

通过白车身结构优化验证可以推论得知,引起D柱PVC密封胶开裂的主要原因是车身D柱钣金缝在受热过程发生变形释放应力未进行充分吸收,虽有焊点增强结构,但焊点位置不合理导致应力吸收不充分。通过钣金缝间隙的优化减小及焊点位置的优化,D柱PVC密封胶开裂问题得到解决和控制。

4 结论

本文以某主机厂实际制造问题为切入点,从密封胶产品性能、输送系统、烘烤工艺过程、涂胶厚度和白车身结构5个方面探讨了引起车身D柱PVC密封胶开裂问题的原因,并针对各项可能原因进行展开分析,排除非影响因素,从而确定该主机厂D柱PVC密封胶开裂的主要原因为D柱焊点位置及钣金缝间隙不合理导致,通过优化已彻底解决问题。

PVC开裂问题是各主机厂常见的制造问题,修复此缺陷引起极大的人工及物料成本浪费,通过本文的简单探讨分析,汇总PVC开裂问题分析思路,以期为其它主机厂提供经验方向。

参考文献

[1] 王晓宁,折边胶在汽车门盖制造中的应用[J].汽车工艺与材料, 2013,(6):14-18.

[2] 乔辉,增塑剂与密封胶糊凝胶化性能关系的研究[J].精细石油化工, 1991,(2):17-22.