重型卡车上装产品质量控制浅析

曹乃轩 阮本超 郝辽

摘 要:产品质量是影响企业发展的重要因素,市场的竞争力已经转化为产品质量的竞争力,提升产品质量是企业发展的关键。文章主要根据出口重型卡车销量逐年递增的情况下,卡车上装部分质量问题突增,对出口重型卡车上装质量如何控制进行研究,从规范标准、过程质量控制、质量管理提升等方面对上装产品质量提升给出建议。

关键词:质量控制;规范标准;管理提升

中图分类号:T-652 文献标识码:A 文章编号:1671-7988(2020)20-230-03

Abstract: Product quality is an important factor affecting the development of enterprises. Market competitiveness has been transformed into product quality competitiveness. Improving product quality is the key to enterprise development. In this paper, according to the situation that the export heavy duty truck sales volume is increasing year by year, the quality problems of the upper part of the heavy duty truck increase suddenly. This paper studies how to control the upper part quality of the heavy duty truck for export, and gives suggestions on the quality improvement from set standards, process quality control, quality management improvement, etc.

Keywords: Quality control; Setting standard; Management improvement

CLC NO.: T-652 Document Code: A Article ID: 1671-7988(2020)20-230-03

引言

随着国内汽车产业的不断发展,产能不断提升,我国出口重型卡车(自卸车、水罐车、油罐车、混凝土搅拌车、压缩垃圾车、随车起重卡车、各类特种半挂车等)在海外销量也逐年提升,产品在海外市场份额不断增加。但是随着销量增加,产品质量问题发生也逐年增多,而出口重型卡车售后维修成本大,产品质量问题影响范围广,如何建立有效的重型卡车上装质量管控机制,提升上装产品质量,对进一步促进重型卡车在海外市场销售有重要意义。

1 现状研究

随着出口专用车总量不断提升,售后市场多次反馈出口车上装质量问题,因海外产品质量问题暴露有时间延后性,伴随出口重型卡车总量不断提升,售后市场多次反馈卡车上装质量问题,后期将导致售后维修成本持续升高,从而浪费大量的人力物力资源,降低企业利润,同时客户抱怨强烈,损害企业品牌形象。急需对出口车上装质量问题进行全面分析,对产品质量进行有效的管控,系统提升出口车上装质量。

2 原因分析

通过对出口车上装质量问题及发生的原因分析總结,出口车上装质量问题的发生原因主要有以下几方面:

(1)出口产品不受国内公告约束,同一地区销售的产品,没有公告约束,各上装委改企业执行自身设计标准,导致同一地区多家委改产品一致性较差。市场发生的质量问题只有相应问题发生委改企业进行改进,没有将改进状态标准化横展至其他委改企业,导致其他委改企业承制会出现相同问题,市场单一问题频频发生。未对车辆委改建立统一的规范标准是产品一致性差的主要原因。

(2)对委改企业的准入、过程管控、退出考核等管理流程不完善,未建立有效的委改企业管理机制,未能对委改企业进行有效管理约束。

(3)对委改企业的日常监督监管不足,出口重型卡车上装质量依托委改企业自身管控,面对海外产品质量问题多为被动处理,企业本身没有形成主动提升产品质量的理念,缺乏对委改企业建立有效的检查监督机制。

(4)公司缺乏对委改企业的系统规划布局,没有根据海外市场需求调整自身委改资源结构。不同委改企业质量管控水平参差不齐,因出口国家不受国内法规约束,部分委改企业对产品相关国标、行标转化不及时,同时对出口重型卡车上装技术要求识别不足,质量管控能力不足以满足出口重型卡车市场需求。

3 优化改进

针对出口车上装质量问题发生原因,结合质量管理PDCA循环,通过建立上装技术标准,组织开展实施,过程检查监督,持续落实改进形成完整的上装产品质量管控闭环。

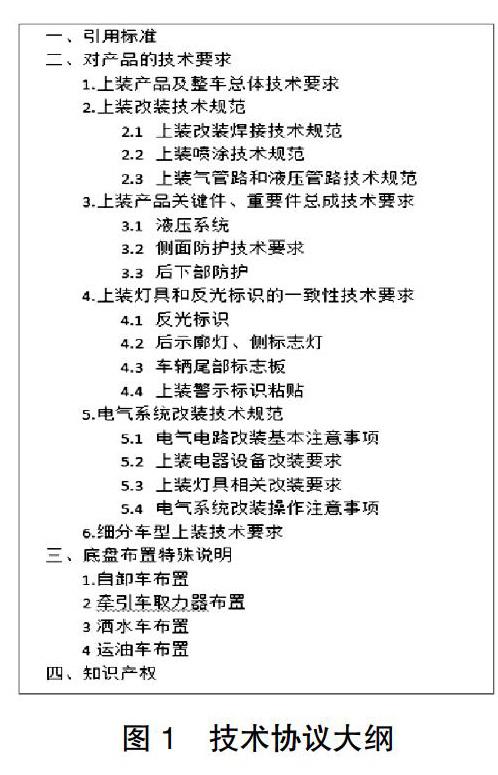

3.1 建立出口车上装技术要求,细化上装委改标准

对各区域市场出现的上装问题进行分类统计和深入分析,对设计问题进行上装改进和优化设计,进一步明确设计规范和工艺标准。同时根据竞品对标情况、产品一致性要求、相关国标要求、区域市场要求等规范建立《出口重型卡车上部装置通用委改技术协议》。从上装产品及整车总体技术要求,上装改装技术规范,产品关键件、重要件总成技术要求,上装灯具及反光标识一致性技术要求,电器系统改装技术规范,细分车型上装技术要求等六个方面(如图1)全面细化自卸车、载货车、混凝土搅拌车、水罐车、油罐车、专用车等上装通用、专用技术规范。

每年对市场出现的质量问题进行复盘分析,将解决方案固化为标准要求。定期对标竞品,举一反三,优化设计标准。同时关注国标、行标、企业标准及产品一致性新要求,持续修订和新增上装技术协议新标准。

通过对上装技术协议的规范完善及对各委改企业实施情况的有效监督,历年上装易损部件故障率明显下降,同一问题在不同委改企业发生的情况有效避免。

3.2 建立流程,细化委改工作标准

对现有进出口体系内委改企业进行梳理,明确缴纳质量保证金并签署《出口车型上部装置通用委改技术协议》,纳入委改体系管理。

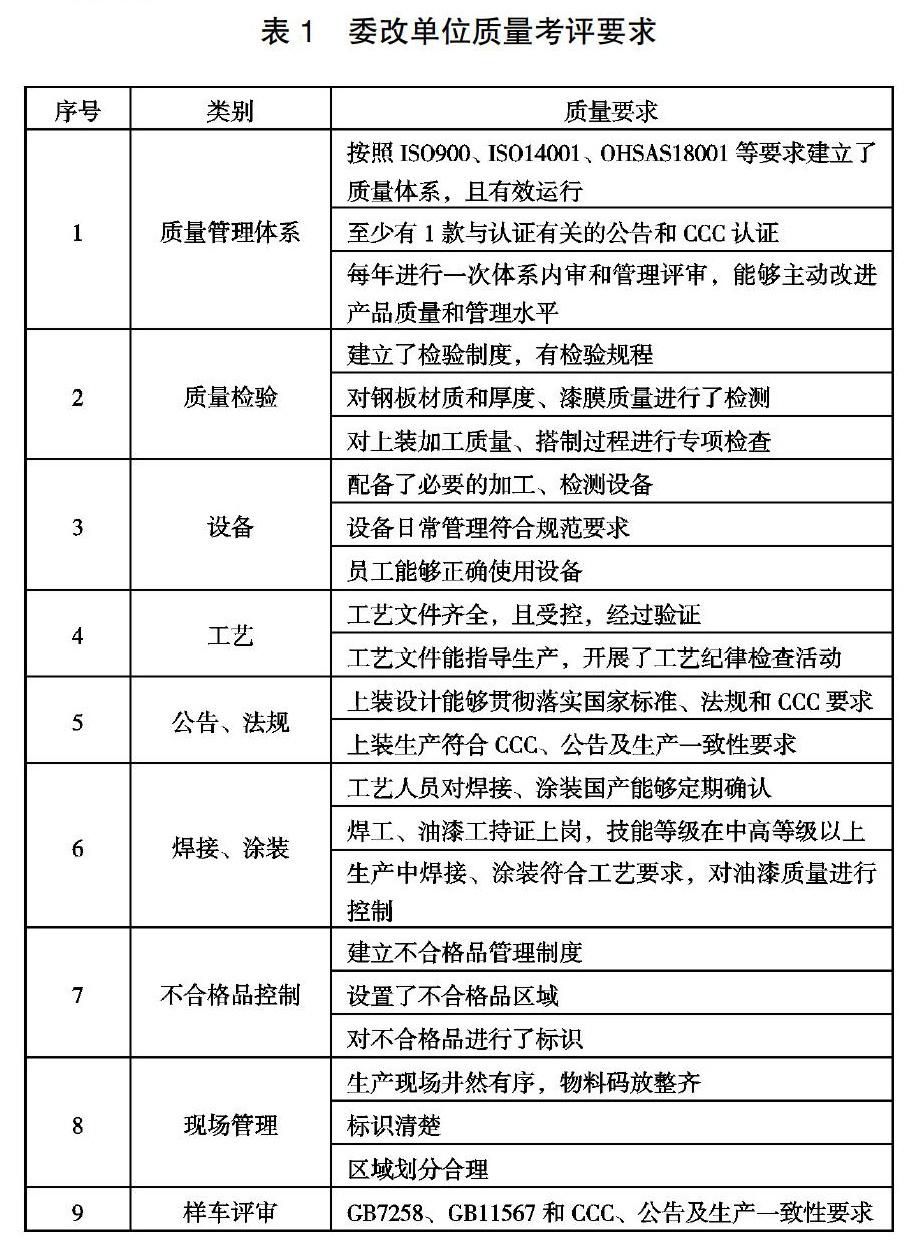

建立《委改企业准入、管理、退出管理办法》,发布集团公司级出口产品委改控制程序文件。以体系文件完善委改企业管理流程,明确委改企业的职责与义务。规范委改企业准入基本条件如表(1),建立委改企业“技术部门预评审-委改专用小组再评审-委改评审合格后再准入”的委改企业准入程序如图(2),规范委改企业准入;同时细化委改企业过程管理標准,建立底盘与上装对接流程化文件,确保整车产品设计合理;以半年度、年度为期限对委改企业做出考评打分,明确委改企业的预警、暂停、淘汰考评依据及流程。

3.3 建立联合检查,上装产品质量提升

联合技术、质量、生产等单位成立委改企业上装质量检查小组,持续推进委改企业质量提升工作。制定委改企业检查计划,按照计划每月开展飞行检查工作,对体系内委改企业100%完成二方审核检查,检查项目如表(2)。通过开展车辆评审的同时对委改过程质量进行评价,深度识别各类上装质量问题,利用质量信息单、评审报告、质量通报等管理手段对供方进行约束,及时反馈问题的同时,有效推动质量问题的关闭。

3.4 规划委改布局,优胜劣汰

综合分析海外专用车市场需求,结合现有委改资源网络布局,统计上装质量问题发生频率,对标行业优秀委改企业,策划产品供方规划。持续优化委改网络布局,建立委改企业动态管理机制,优化委改网络资源。联合质量、技术等相关单位,考察、评定、监督委改企业,将优秀委改企业纳入委改体系,同时对不合格委改企业进行委改暂停,系统提升委改专用车产品竞争力,提高企业对产品质量的重视,同时提高了产品价格竞争力。

4 结束语

通过流程建立、标准制定、持续检查、资源优化等一系列方法,出口车上装产品质量得到有效提升,历史问题得到有效关闭,不同委改企业生产产品一致性得到大幅提升,优胜劣汰的市场竞争机制激发了委改企业自身质量提升理念,产品质量改进提升理念在企业内部进入良性循环。

产品质量是企业生存的核心,一个没有质量的产品是不会得到客户的认可。而产品质量控制是一个系统的、需要持续改进的过程,是企业多部门联合工作的输出表现。从源头的管理流程,执行过程的标准依据,检查问题的有效关闭,定期对各环节问题的复盘及闭环处理,是产品质量持续改进、有效提升的关键。企业要自上而下的发动全员参与,根据企业经营情况建设一套适合自身的方案,持续推进优化,才能做好质量控制,产品才能越做越好,市场才能越做越大,企业才能越走越远。

参考文献

[1] 陈春艳.汽车过程质量控制浅析[J].中国机械, 2016.

[2] 马林,罗国英.全面质量管理基本知识[M].中国经济出版社.2001.

[3] 余志生.汽车理论[M].北京,机械工业出版社,2005.