医用重离子加速器薄壁真空室研制

罗 成,杨伟顺,谢文君,李长春,柴 振,朱小荣,刘建龙,焦纪强,万亚鹏,蔺晓建,马向利,张喜平,蒙 峻,*,陈叔平

(1.兰州理工大学 石油化工学院,甘肃 兰州 730050;2.中国科学院 近代物理研究所,甘肃 兰州 730000;3.中国科学院大学,北京 100049;4.惠州离子科学研究中心,广东 惠州 516003)

目前质子或重离子治癌已成为全球放射治疗领域中研究的前沿和热点。科研成果和临床试验表明:重离子束具有独特的深度剂量分布(Bragg峰)和高相对生物学效应,与常规放疗射线相比,用于治癌时具有对健康组织损伤最小、对癌细胞杀伤效果最佳、可在线监控照射位置及剂量等优势,被誉为当代最理想的放疗用射线[1-2]。由中国科学院近代物理研究所研制的医用重离子加速器装置(HIMM)是我国第1台拥有自主知识产权的医用重离子加速器,该加速器由ECR离子源产生C5+束[3],经低能束运线注入到回旋加速器[4-6],由回旋加速器引出能量为6.23 MeV/u的束流,经中能线注入到同步加速器,同步加速器将C5+粒子通过剥离膜转化为C6+,其引出能量为120~400 MeV/u[7-8]。最后,束流经高能线传输至治疗终端。

根据束流储存寿命对真空环境的要求,同步加速器真空度在非烘烤状态下为2×10-7Pa,中能及高能束运线真空度为1×10-5Pa。由于同步加速器中的高频脉冲二极磁铁采用RAMPING工作模式且磁场上升速率为1.6 T/s[9],所以安装在高频脉冲二极磁铁气隙中的真空室通常采用薄壁低磁或无磁不锈钢或陶瓷材料制作以减少加速器真空室涡流对离子束稳定性的影响。对此,德国GSI的Kraemer等[10-14]提出了薄壁加筋结构设想,并将总长3.45 m、壁厚0.3 mm的3.33°不锈钢真空室成功应用于SIS100低温真空系统中;中国科学院高能物理研究所的董海义等[15]采用玻璃粘结方法,制造了长约3 m、壁厚8.5 mm的15°氧化铝陶瓷真空室。然而采用玻璃粘结方式制作的陶瓷真空室因壁太厚,导致磁铁之间的气隙大,且废品率高、造价昂贵。本文借鉴薄壁加筋结构思想,并根据同步加速器高频脉冲磁铁自身物理特点,采用5段拼接方式,制造总长3.3 m、筋高5 mm、壁厚1 mm的45°薄壁加筋不锈钢真空室,并应用于武威重离子治癌装置中;针对在实际运行过程中由于薄壁加筋不锈钢真空室占用磁铁气隙尺寸偏大,造成的磁铁造价成本偏高,磁铁电源运维成本过大等问题,提出陶瓷内衬薄壁(0.3 mm)真空室,并制作原理样机。

1 薄壁加筋结构二极磁铁真空室

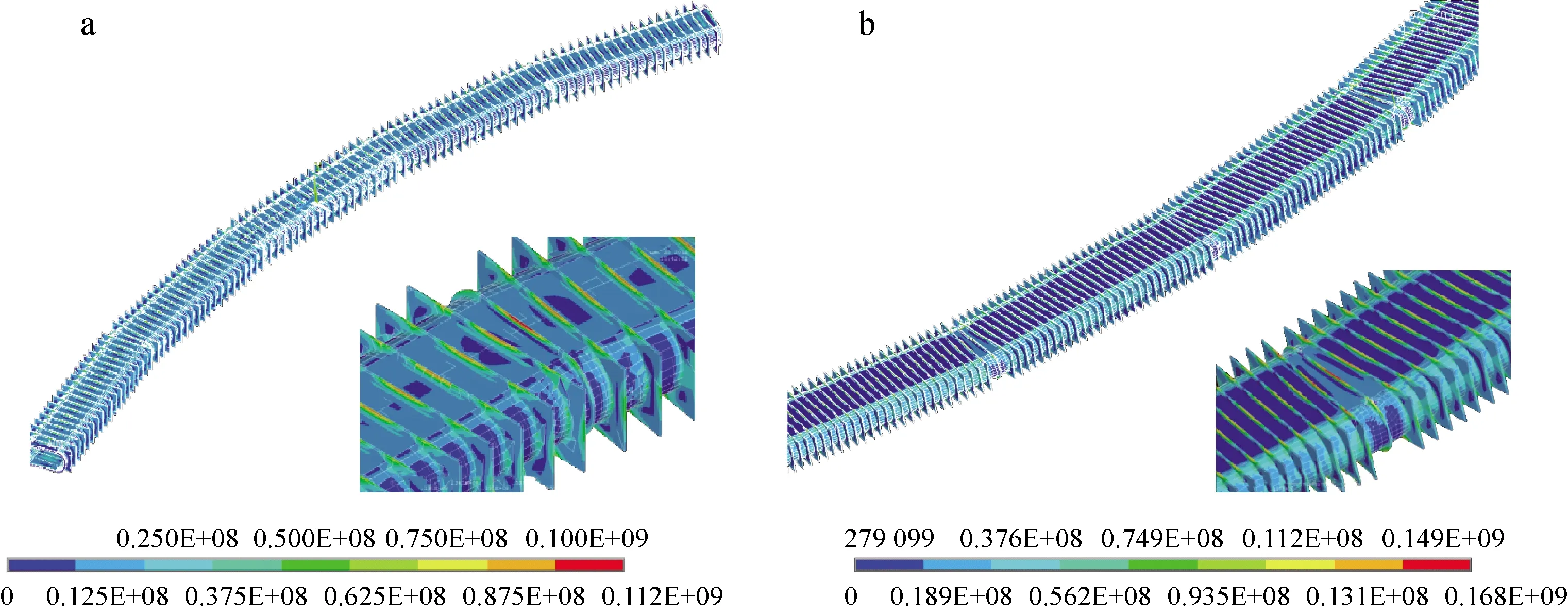

为满足HIMM装置束流包络要求,高频脉冲二极磁铁真空室有效孔径有两种截面尺寸,其中,常规二极磁铁真空室截面尺寸为140 mm×60 mm;特殊二极磁铁真空室尺寸为(70+120) mm×60 mm,截面形状为跑道形,弧长为3.3 m,与此同时,考虑到磁铁工作模式为脉冲形式,磁场上升速率为1.6 T/s,二极磁铁真空室采用壁厚1 mm 316L不锈钢和2 mm筋板的薄壁加筋结构。为减小加工制造难度,将45°弯段真空室用5个直段拼焊成,同时加大截面尺寸弥补弦弧差异,常规二极磁铁真空室的截面变为153 mm×60 mm,特殊二极磁铁真空室的截面变为203 mm×60 mm。运用有限元分析的方法,分别对两种截面的真空室进行真空状态时应力和变形模拟计算。图1a为常规二极磁铁真空室的应力和变形,筋板高5 mm、间距30 mm,最大变形为0.14 mm,最大应力为112 MPa;图1b为特殊二极磁铁真空室的应力和变形,筋板高5 mm、间距19 mm,最大变形为0.38 mm,最大应力为168 MPa,均在316L不锈钢弹性变形范围内且最大变形也满足工程应用中真空室变形不超过0.5 mm的技术要求。

a——常规二极磁铁;b——特殊二极磁铁图1 薄壁加筋结构不锈钢真空室应力分析Fig.1 Stress analysis of thin-wall vacuum chamber with reinforcing rib

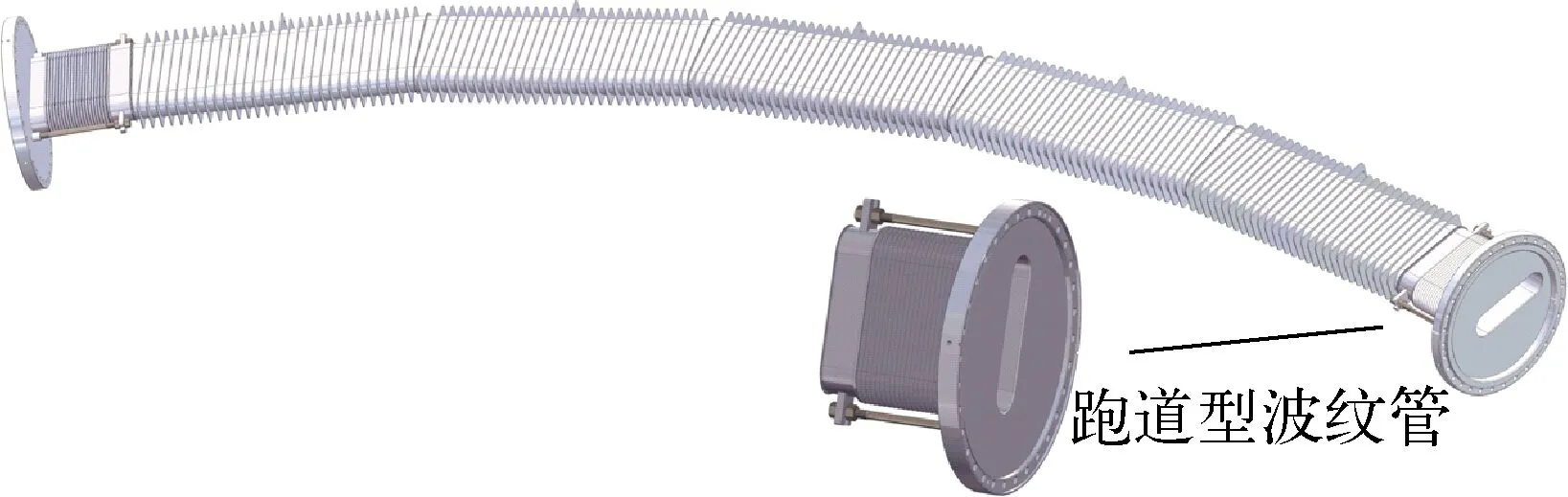

图2为薄壁加筋结构不锈钢真空室示意图,目前,该类型真空室整体平面度可控制在0.5 mm以下,各项真空性能在武威HIMM运行过程中表现非常稳定。

图2 薄壁加筋结构不锈钢真空室结构示意图Fig.2 Structural sketch of thin-wall vacuum chamber with reinforcing rib

对于高频脉冲二极磁铁,磁铁励磁安匝数及功率损耗与磁极气隙gap有关[16],即励磁电流I∝gap,功率损耗P∝gap2。因此在磁铁设计时,磁铁的工作气隙在满足加速器工作要求的前提下应尽可能小,以使磁铁尺寸减小,且使励磁功率呈指数减小。由于薄壁加筋结构不锈钢真空室壁厚和筋高共占二极磁铁气隙12 mm,在实际运行过程中造成了磁铁造价成本偏高,且提高了运维成本。基于以上原因,在未来治癌装置中,提出陶瓷内衬薄壁(0.3 mm)真空室。

2 陶瓷内衬薄壁真空室

2.1 陶瓷内衬薄壁真空室结构设计

图3 陶瓷内衬薄壁真空室结构示意图Fig.3 Structural sketch of thin-wall vacuum chamber with ceramic lining

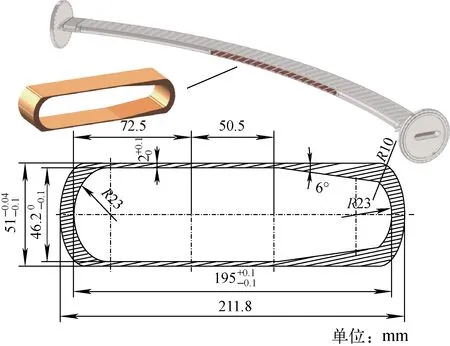

陶瓷内衬薄壁(0.3 mm)真空室结构如图3所示,将跑道型陶瓷管(钇稳定氧化锆)衬于薄壁真空室内,利用陶瓷大的抗压能力抵抗大气压强,以确保薄壁真空室的最大变形满足物理要求。与此同时,在真空室内壁上加工定位压痕,以确保陶瓷在管道内不产生偏移。陶瓷截面尺寸为195 mm×46.2 mm,陶瓷厚2 mm,不锈钢壁厚0.3~0.4 mm,陶瓷和不锈钢壁的厚度共占用二极磁铁气隙4.8 mm,较薄壁加筋结构节约了7.2 mm的空间。陶瓷侧面单边厚度8 mm,同时侧面各开直径2 mm的抽气孔。所有面与面之间的接触处均需光滑过渡,以避免应力集中。

图4为陶瓷内衬薄壁真空室力学分析图,不锈钢和陶瓷的最大应力分别约为129 MPa和141 MPa,远低于不锈钢的屈服强度和陶瓷的抗弯强度,另外,不锈钢和陶瓷的最大变形分别约为0.27 mm和0.25 mm,满足工程应用中真空室变形不超过0.5 mm的技术要求。所以陶瓷内衬薄壁真空室的稳定性和安全性可得到保障。表1列出陶瓷材料在20 ℃下的力学性能[17]。

a——不锈钢应力;b——陶瓷应力;c——不锈钢变形;d——陶瓷变形图4 陶瓷内衬薄壁真空室力学分析Fig.4 Mechanics analysis of thin-wall vacuum chamber with ceramic lining

表1 陶瓷材料在20 ℃下的力学性能Table 1 Mechanical propertyof ceramic material at 20 ℃

2.2 陶瓷内衬薄壁真空室制作

1) 钇稳定氧化锆陶瓷烧结工艺[18]

将氧氯化锆、硝酸钇加入聚乙烯醇溶液(黏合剂)中,搅拌均匀后,加入戊二醛溶液,在温度45 ℃左右条件下搅拌9~14 min,得到凝胶,其中,氧氯化锆与硝酸钇的摩尔比为97∶3;将凝胶取出,置于氨水中浸泡15~20 h后烘干水分,烘燥温度90~110 ℃,得到氧化钇稳定的氧

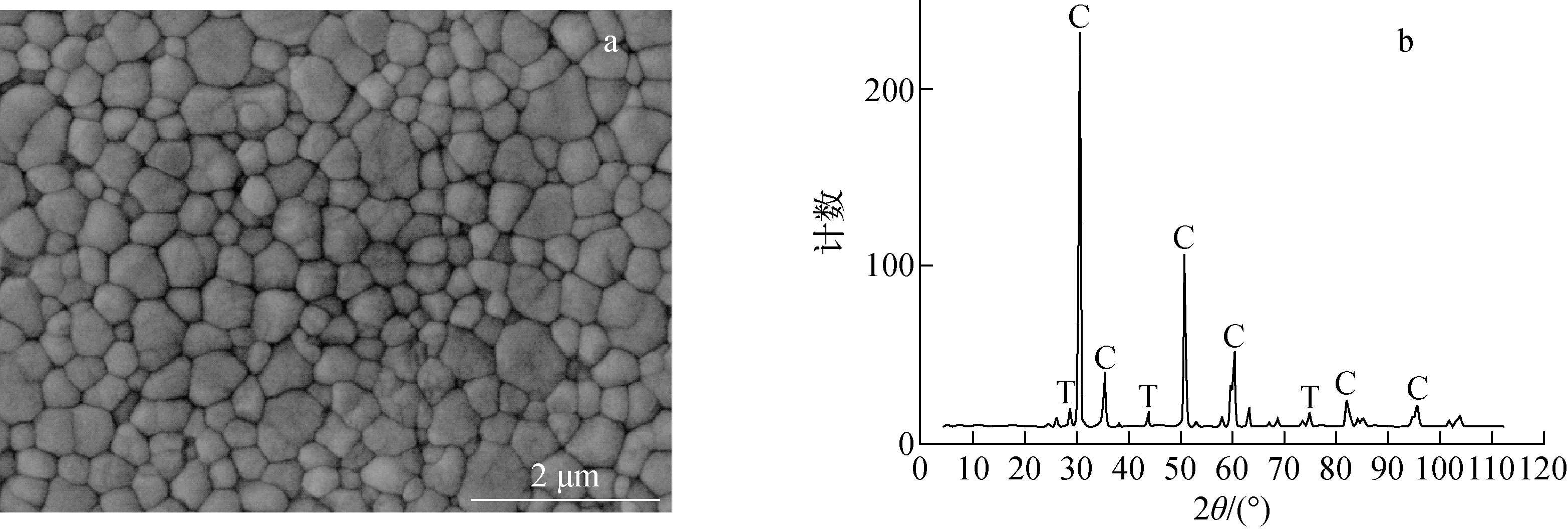

化锆粉体。将获得的干燥粉体置于合金模具中,压制成型,获得烧结前驱物。将烧结前驱物装入容器进行烧结,烧结温度为1 460~1 480 ℃,保温2 h。将所得的钇稳定氧化锆粉体取样分别做扫描电镜(SEM)和X射线衍射(XRD)晶体结构分析,其结果如图5所示。从图5a可看出,粉体样品颗粒结合较好,均匀致密,无明显团聚现象。从图5b可看出,晶体结构以最为稳定的立方相为主,是较为理想的氧化锆粉体(分别对应于国际标准PDF卡、27-0997和07-0337卡)。

2) 陶瓷内衬薄壁真空室焊接

将45°薄壁(0.3 mm)真空室分成两段(每段22.5°),每段分割为上、下各一半,采用特殊工装对不锈钢真空室整形完成后,再加工定位压痕;将已烧结完成的陶瓷管放置于真空室中。每段的上、下各半真空室采用氩弧焊进行焊接,两段22.5°真空室采用电子束焊进行对焊。千分表置于已制作完成的陶瓷内衬薄壁真空室中心进行抽空变形值测试,经过多次抽空、放气,陶瓷内衬薄壁真空室在真空状态下的最大变形为0.2 mm,与理论计算值基本相符。

a——SEM照片;b——XRD图谱图5 钇稳定氧化锆粉体物相分析Fig.5 Phase analysis of yttrium stabilized zirconia powder

3 陶瓷内衬薄壁真空室真空性能测试

3.1 跑道型陶瓷管真空出气率测量

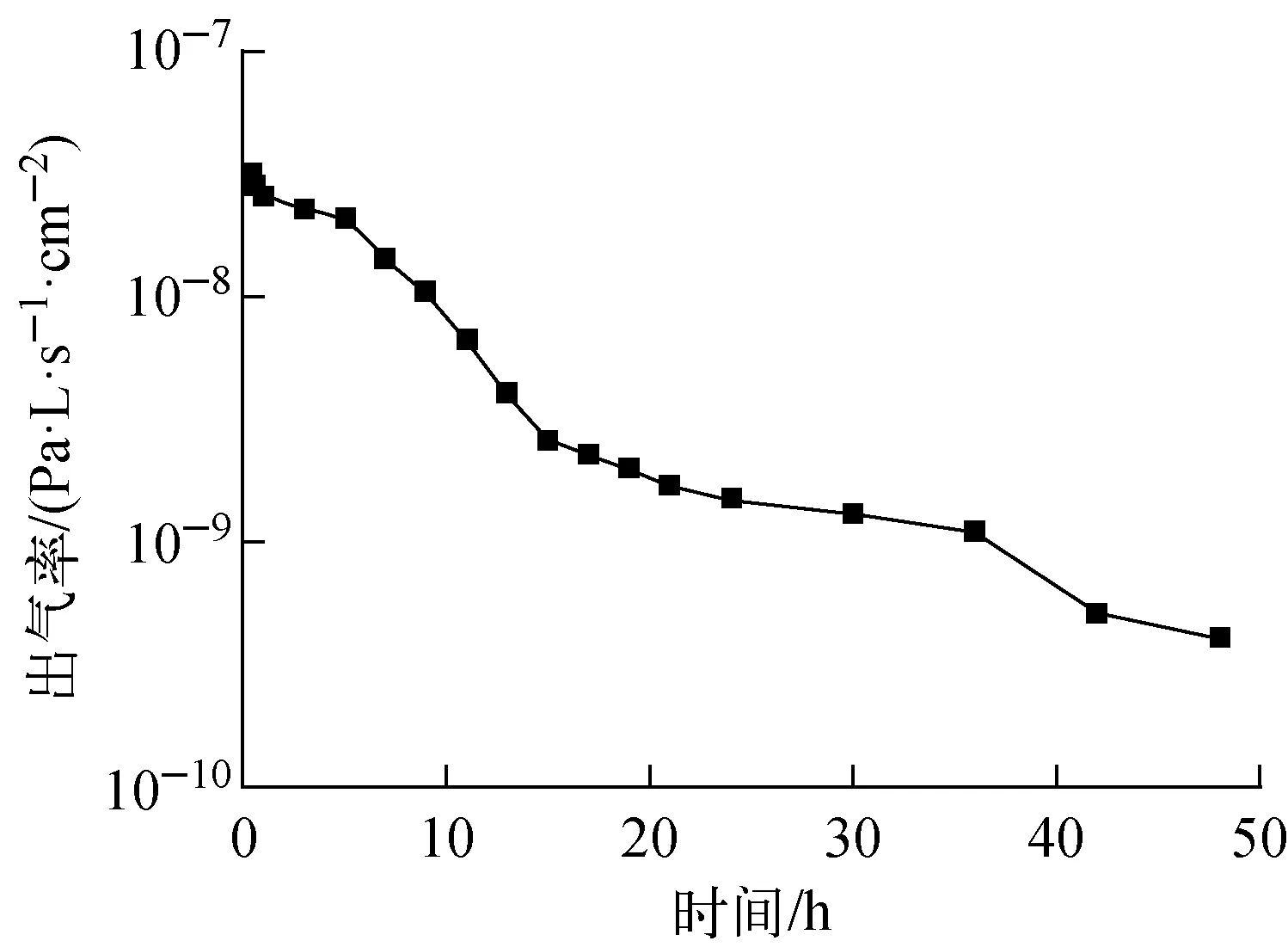

采用双通道气路转换法[19-20]对跑道型陶瓷管样品进行材料放气率测量。首先对样品进行300 ℃真空烘烤,烘烤时间48 h,当烘烤结束样品温度降至室温后,开始进行出气率测试,测试时间为48 h。图6为钇稳定氧化锆材料真空出气率测试结果。从图6可看出,氧化锆陶瓷材料降至室温48 h后的出气率为4.08×10-10Pa·L·s-1·cm-2,满足大型加速器超高和极高真空系统的使用要求。

图6 氧化锆陶瓷材料常温下的真空出气率Fig.6 Outgassing rate of zirconia ceramic material at room temperature

3.2 陶瓷内衬薄壁真空室极限真空测试

陶瓷内衬薄壁真空室极限真空测试装置如图7所示,陶瓷内衬薄壁真空室两侧均配置抽气泵室,与HIMM或强流重离子加速器(HIAF)[21-22]实际真空排气系统设计方案一致。采用钛升华泵(抽速3 000 L/s)和溅射离子泵(PST-400AXII)作为主抽泵。升华泵主要用于抽除残余气体中的H2、CO等,三极型溅射离子泵抽除残存的少量Ar及CH4,两者配合使系统达到极高真空;粗抽系统选用涡轮分子泵+无油干泵机组来获得高真空系统,并用于系统的烘烤排气及检漏;真空度测量采用CM52真空计,配用IE514规管(测量范围为2×10-10~1×10-2Pa)。对测试装置进行300 ℃×48 h在线真空烘烤,当烘烤结束,测试系统冷却至室温48 h后,测得规管A、B真空度pA=6.9×10-10Pa,pB=5.65×10-10Pa,两者规管读数的不同可能是由规管个体差异导致的。然而在加速器真空系统实际运行过程中两个真空泵站还附带另一侧的真空系统排气,实际真空系统真空度结果较测试结果差。采用MOLFlow+[23]软件,将不锈钢材料出气率设置为5×10-11Pa·L·s-1·cm-2 [22],对陶瓷内衬薄壁真空室压力分布进行模拟计算,结果如图8所示。从计算结果可知,陶瓷内衬薄壁真空室中间真空度最高约3.3×10-9Pa。导致中间真空度有偏差的原因可能是由于真空室内一定数量的陶瓷管,相比于薄壁加筋结构不锈钢真空室,真空室内的材料放气量明显会增大。为让二极磁铁真空室内任意点真空度小于1×10-9Pa,以满足HIAF极高真空系统的使用要求,目前正在开展陶瓷内衬薄壁真空室内表面吸气剂成膜技术研究。

图7 陶瓷内衬薄壁真空室极限真空测试装置示意图Fig.7 Schematic diagram of ultimate vacuum testing device for thin-wall vacuum chamber with ceramic lining

图8 陶瓷内衬薄壁真空室压力分布Fig.8 Pressure distribution of thin-wall vacuum chamber with ceramic lining

4 结论

本文利用钇稳定氧化锆陶瓷高强度、良好韧性的特点,提出了陶瓷内衬薄壁真空室的新方法,并制造了原理性样机,其中陶瓷壁厚2 mm,不锈钢壁厚0.3 mm,陶瓷和不锈钢壁的厚度共占用二极磁铁气隙4.8 mm,相比于薄壁加筋结构,节约了7.2 mm的空间。对钇稳定氧化锆陶瓷进行了真空出气率测量,该材料室温48 h后的真空出气率为4.08×10-10Pa·L·s-1·cm-2,满足大型加速器超高和极高真空系统的使用要求,原理样机极限真空度可进入10-10Pa量级范围。然而陶瓷内衬薄壁真空室内部还包括陶瓷材料的出气量,相较于薄壁加筋结构,真空压力梯度会增大。与此同时,陶瓷内衬薄壁真空室在应用于强流重离子加速器超高和极高真空系统过程中,还需考虑陶瓷真空室带来束流阻抗的问题,因此,后期将开展陶瓷内衬薄壁真空室内吸气剂成膜和钇稳定氧化锆陶瓷镀金技术研究以降低真空室束流阻抗。