疏水玻璃纤维毡的制备及其油水分离性能研究

谭 蔚,王 灿,李兵兵

(1.天津大学 化工学院,天津300350;2.天津大学仁爱学院,天津301636)

1 引 言

含水油品不仅影响油液性能,而且危害设备安全运行[1-3]。传统的脱水技术有化学脱水、电场脱水和物理脱水等,但存在能耗高、成本高和分离效率低等缺点[4]。聚结脱水具有分离效率高、成本低和环境友好等优势,在油水分离领域得到广泛应用和发展[5]。疏水滤材是实现高效聚结脱水的关键[4]。多种方法如静电纺丝、溶胶凝胶和浸渍-涂覆等[6-16]被用于制备疏水滤材。玻璃纤维因成本低、化学性能稳定等优点受到学者关注。Liu 等[17]通过气相沉积法在纤维表面构建微观结构,制备超疏水玻璃纤维网布。但该方法存在制备流程复杂、能耗高等缺点,而湿法成网工艺因操作简单、便捷得到应用。Hu 等[18]结合湿法成网工艺,以聚氨酯为黏结剂,制备具有良好油水分离性能的纤维滤毡,但是在湿润状态下其性质不稳定,机械强度差。本文结合湿法成网工艺,选用环氧树脂为黏结剂,研究了纳米二氧化硅含量、KH550含量和环氧树脂溶液配比对玻璃纤维滤毡疏水性能和机械性能的影响,并对疏水纤维滤毡进行油水分离测试,以期获得机械强度、化学稳定性、疏水性能和油水分离性能均良好的疏水纤维滤毡。

2 材料和方法

2.1 实验原料

玻璃纤维(直径20~30μm,上海睿齐实业有限公司);聚氧化乙烯(polyethyleneoxide,PEO,AR,分子量200万);亲水纳米二氧化硅(≥99.5%,直径30 nm,上海易恩化学技术有限公司);3-氨丙基三乙氧基硅烷(3-aminopropyltriethoxysilane,KH550,≥98%),酚醛树脂(phenolic resin,PF,BR),均购于上海麦克林生化科技有限公司;E51(618)环氧树脂(epoxy resin,EP,杭州五会港胶黏剂有限公司);乙酸乙酯(≥99.0%,天津市元立化工有限公司);正十二烷(AR,天津市科密欧化学试剂有限公司);Span80(AR,天津市江天化工技术有限公司);商用玻璃纤维毡(950F,新乡市利菲尔特滤器股份有限公司);0#柴油,无水乙醇,去离子水。

2.2 疏水纤维滤毡的制备

疏水纤维滤毡的制备过程主要包括纤维滤毡的成型、表面粗化和疏水改性,其制备流程如图1所示。

2.2.1纤维滤毡的成型

将0.064 g PEO溶解在800 mL 水中,滴加浓硫酸控制PEO溶液的pH值在3~3.5。将玻璃纤维放入马弗炉中450℃高温处理1 h,冷却后将其剪切成长度约为5 mm 的短纤维,取3 g 放入上述PEO 溶液中,充分搅拌,制成均一分散液。如图1所示,将纤维丝分散液倒入自制过滤装置中,打开阀门排出分散液,使纤维丝沉积在60目铜网上,得到成型的纤维滤毡;使用铜网把纤维滤毡双面夹持,并在室温(25℃)下把纤维滤毡在pH=12的NaOH溶液中浸泡30 min,取出后用去离子水清洗3~4次在室温下烘干,使其表面暴露大量的Si─OH 键。

2.2.2表面粗化处理

取质量分数w=0~4%的纳米二氧化硅加入60 mL 无水乙醇中,超声分散。室温下将烘干的纤维滤毡在二氧化硅分散液中浸泡20 min 后取出,在40℃烘干箱中干燥,得到粗化处理后的纤维滤毡。

2.2.3纤维滤毡疏水改性

(1)环氧树脂溶液的配制

取质量分数w(KH550)=0.01%~0.5%加入120 mL 的乙醇水溶液(无水乙醇:去离子水=3:1(体积比))中,电磁搅拌1 h,再加入质量分数为1%~2%稀释的环氧树脂,电磁搅拌30 min,最后再加入质量分数为0.2%~0.8%的酚醛树脂,电磁搅拌10 min,得到配制的环氧树脂溶液。环氧树脂采用乙酸乙酯溶解稀释。

(2)纤维滤毡疏水改性

将粗化后的纤维滤毡缓慢浸入上述配制的环氧树脂溶液中,2 min 后取出,在40℃烘干箱中加热1.5 h,去除乙酸乙酯[19],然后移入马弗炉中,150℃固化4 h,得到疏水纤维滤毡。

2.3 疏水纤维滤毡表征

在不同因素对纤维滤毡拉伸性能和表面润湿性能的影响探讨中,使用扫描电子显微镜(SEM,S4800,Hitachi,Japan)观测样品微观结构;使用IRAffinity-1S型红外光谱仪(FTIR,Japan)分析样品的化学组成;使用BET 比表面和孔径分析仪(ASAP2020,American)测量样品孔径;采用CA-100C型(上海盈诺,中国)接触角测量仪测量样品润湿性,水滴大小为4μL,对同一样品的不同部位至少测试4次,取平均值;根据重量分析法[20],采用正十二烷作为浸渍液,对样品孔隙率进行测量;将疏水纤维滤毡裁剪成长3 cm、宽1 cm,根据GB/T6002.2 使用IPBF-100 型单轴原位拉伸疲劳试验机对样品进行拉伸强度测定,其结果为3次测量值的平均值。

图1 疏水玻璃纤维滤毡制备流程图Fig.1 Flowchart of preparation of hydrophobic glass fiber felt

图2 过滤实验流程图Fig.2 Flowchart of filtration experiment

2.4 油水分离性能测试

将直径2 cm 的纤维滤毡装入聚结器中,使用离心泵输送W/O柴油乳液,通过旁路调节控制流量为60 mL.min-1,安装压差计测量聚结器两端的过滤压差,分别收集过滤后排出的水分和柴油,测量柴油中的含水量,计算分离效率。过滤实验流程如图2所示。

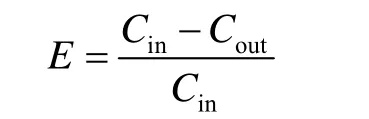

纤维滤毡的油水分离性能通过分离效率E来评价,分离效率E的计算公式如下:

式中:Cin为W/O柴油乳液中的水含量,Cout为过滤后柴油中的水含量。柴油中水含量采用WS-3型卡尔-费休水分测量仪进行测量。

3 结果与讨论

3.1 EP 和PF 含量对拉伸强度的影响

通过改变EP 和PF 的含量,研究两者含量对纤维滤毡拉伸强度的影响,结果如图3 所示。当EP 含量w(EP)保持恒定时,纤维滤毡的拉伸强度随PF含量w(PF)的增加而增大;当w(PF)为0.2%时,拉伸强度随w(EP)的增加而下降;当w(PF)为0.4%和0.6%时,拉伸强度随w(EP)的增大而增大;而当w(PF)为0.8%时,拉伸强度却随w(EP)的增加呈先增后减的趋势,并在w(EP)为1.3%时达到最大值,约为1.6 MPa。

纤维滤毡的拉伸强度是由黏结剂EP用量和固化强度共同决定。当w(EP)较小时,纤维上黏附的胶量较少,纤维之间不能有效连接,导致纤维滤毡的拉伸强度较低。随着w(EP)增加,纤维间的黏附得到有效改善,且随固化剂w(PF)增加,EP的固化强度不断提高,纤维滤毡的拉伸强度也不断增加。然而,当w(EP)过大且固化剂PF的含量较多时,会使黏结剂的脆性增大,反而会导致其拉伸强度下降。

图3 w(EP)和w(PF)的含量变化对纤维滤毡拉伸强度的影响Fig.3 Influence of w(EP)and w(PF)contentson the tensile strength of fiber felt

图4 w(KH550)浓度对玻璃纤维滤毡空气中水接触角的影响Fig.4 Effect of w(KH550)on water contact angle in air of glass fiber felt

3.2 KH550含量对疏水性能的影响

取EP含量为1.3%、PF含量为0.8%,通过改变w(KH550),研究其对纤维滤毡接触角的影响规律,结果如图4所示。

图5 玻璃纤维滤毡的FTIR 图谱Fig.5 FTIR spectrum of the glassfiber felt

由图4可知,纤维滤毡表面润湿性受w(KH550)影响较大。未加KH550时,纤维滤毡在空气中的水接触角为122°;逐渐增大w(KH550),接触角先增大然后保持稳定,在w(KH550)为0.1%时接触角为132°;当w(KH550)>0.1%时,纤维滤毡的接触角基本保持稳定,其接触角约为131°。因为KH550水解产生的Si─O键会与玻璃纤维和纳米二氧化硅表面的Si─O 键发生反应生成Si─O─Si 键(图5中1 037和1 105 cm-1处特征吸收峰),该反应会消耗─OH,因此滤毡表面疏水性会增大。然而,当KH550的加入量达到一定值时,纤维滤毡表面能发生反应的─OH都已全部消耗完,即使再增加KH550的含量,纤维滤毡的接触角也不会再增大,故纤维滤毡的接触角会维持在一稳定值。

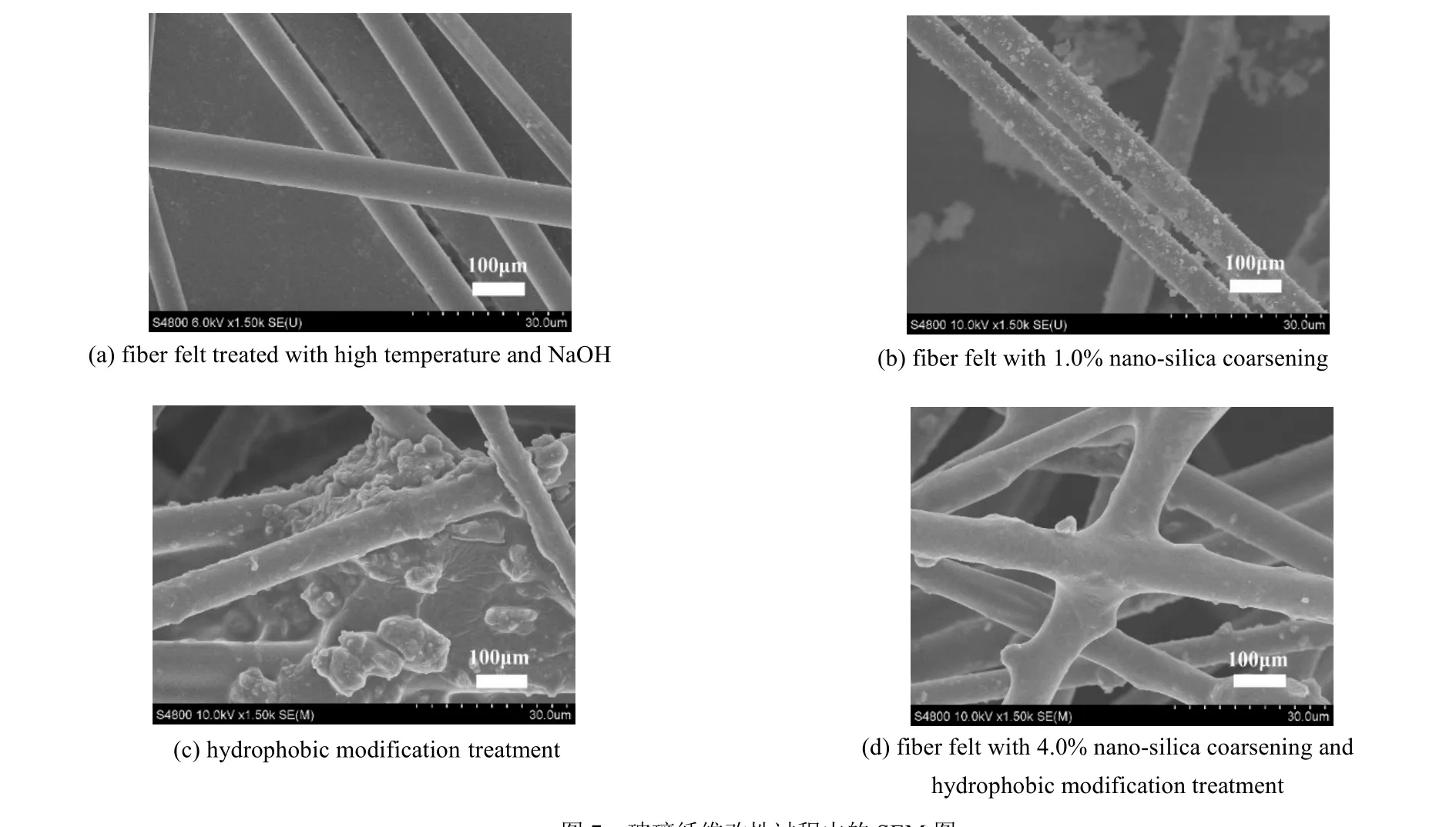

3.3 表面粗化对疏水性能的影响

通过改变粗化过程中纳米二氧化硅的含量,测试纤维滤毡的表面粗化情况对疏水性能的影响,结果如图6所示。如图6所示,未使用纳米二氧化硅时,疏水纤维滤毡的空气中水接触角为121°;随着二氧化硅含量的增加,纤维滤毡的接触角先增加后减小,并在含量为1.0%时,接触角达到最大值132°。这是因为纤维滤毡的疏水性与其表面构建的纳米微观结构密切相关。如图7(a)所示,经过高温处理和NaOH浸泡得到的玻璃纤维表面非常光滑,其接触角为0°;而采用纳米二氧化硅进行表面粗化处理后(见图7(b)和(c)),其表面布满微观颗粒,因此能有效增大纤维毡的疏水性,故纤维滤毡的接触角达到132°;然而,当纳米二氧化硅过量时,微观粗糙结构变成了平整的块状结构,纤维滤毡表面粗糙结构减少(见图7(d)),故纤维滤毡的疏水性下降。

图6 纳米二氧化硅浓度对玻璃纤维滤毡在空气中水接触角的影响Fig.6 Effect of nano-silica concentration on water contact angle in air of glassfiber felt

图7 玻璃纤维改性过程中的SEM 图Fig.7 SEM imagesof glass fiber modification process

4 纤维滤毡性能测试

4.1 耐溶剂性能

纤维滤毡是否具有稳定的化学性能将影响其使用寿命。通过将纤维毡裁剪成长3 cm、宽1 cm 的样品,然后将样品分别浸泡在水、柴油、柴油/水乳化液、正十二烷中,每隔2 d 取出部分样品测量其接触角和拉伸强度,最后将每次测量的结果和未经浸泡的纤维滤毡的接触角和拉伸强度进行对比,验证制备的纤维滤毡能在不同溶剂中稳定存在,测试结果如图8(a)、(b)所示。

图8 纤维毡耐溶剂性能测定Fig.8 Solvent resistancetests of fiber felt

图9 W/O柴油乳液光学显微图像和水滴尺寸分布图Fig.9 Theoptical microscopic images and droplet size distribution of W/O diesel emulsion

对于疏水纤维滤毡,浸泡前和长时间浸泡后其接触角无明显变化,一直稳定在大约132°(图8(a));疏水纤维滤毡的拉伸强度受溶剂的影响也很小,浸泡前后一直稳定在大约1.53 MPa(图8(b))。通过耐溶剂性能测定实验可知,本文制备的疏水纤维滤毡具有良好的耐溶剂性。因为环氧树脂溶液在固化时会发生交联反应以生成稳定的化合物,从而使制备的纤维滤毡具有优良的抗化学腐蚀性能。

4.2 油水分离性能

4.2.1油水乳化液的制备

在1 000 mL 0#柴油中加入8 g Span80,电磁搅拌10 min,然后加入10 mL 去离子水,使用电磁搅拌器在1 500 r.min-1的转速下搅拌3 h,以制备稳定的W/O柴油乳液,乳液密度为0.856 g.cm-3,黏度为3.52 mPa.s。油中水滴的分布采用IX73型Olympus光学显微镜进行拍摄,拍摄点在乳液上层,同一样品进行3次取图,使用Image Pro-Plus软件对图片中液滴尺寸进行测量,测量值为多次测量结果的平均值,其结果如图9(a)和(b)所示。

如图9(a)所示,新制备的W/O柴油乳液中含有大量分散良好的微小水滴,其中大部分水滴的粒径分布在7~13μm(见图9(b))。为了验证新制备乳液的稳定性,将其在室温下静置12 h。静置后的乳液中水滴分布如图9(c)所示,乳液中依然含有大量分散良好的水滴,水滴的粒径几乎没有发生变化,大部分水滴的粒径分布在7~13μm(图9(d))。通过对比静置前后水滴数量和粒径分布可知,制备的W/O柴油乳液具有良好的稳定性,满足本文实验测试的要求。

4.2.2纤维滤毡过滤性能测试

本节主要考察自制疏水玻璃纤维滤毡的油水分离性能,并与商用纤维毡的过滤性能对比。2种纤维滤毡的性能参数如表1所示。从表1中可以看出,自制的纤维滤毡与商用纤维毡的疏水性能相近,空气中水接触角为132°,正十二烷中水接触角达到150°(如图10所示),而自制的疏水纤维滤毡的孔隙率以及孔径却比商用纤维毡略高。这是因为商用纤维滤毡黏结剂用量较多所致,如图11所示。

表1 纤维滤毡性能参数Table1 Performanceparametersof fiber filter felt

为了保证实验结果的可比性,实验时,将纤维毡裁剪成直径为2 cm 的圆片,并将多层纤维毡叠加使其厚度约为2.7 mm,且两者具有相同的填充密度。在进行过滤测试时,每隔5 min 记录过滤压降,每隔20 min 收集过滤后的柴油,测量含水量,过滤时间大约4 h。

由图12(a)可知,在过滤压降方面,自制疏水玻璃纤维滤毡比商用纤维毡更具优势。自制疏水纤维滤毡最大过滤压降为18.4 kPa,稳态时压降约为17.3 kPa;而商用纤维毡最大过滤压降为23.4 kPa,稳态时压降为22.2 kPa。对于最大压降以及稳态压降,自制疏水纤维滤毡比商用纤维毡低近22%。这是因为商用纤维毡的孔隙率和孔径较小(见表1),在同等流量条件下,过滤时流动阻力增大,导致过滤压降升高。此外,由图12(b)可知,自制纤维滤毡油水分离效率约为95.8%,商用纤维毡油水分离效率约为95.3%,两者油水分离性能接近,均表现出良好的分离效率,且在4 h 过滤测试中,两者分离效率基本保持不变。

图10 疏水纤维滤毡在空气中和油中水接触角Fig.10 Water contact angleof fiber felt in air and oil

图11 纤维滤毡的SEM图像Fig.11 SEM imagesof fiber felt

图12 油水分离性能测定Fig.12 Oil/water separation performance of hydrophobic fiber felt and commercial felt

相对于商用纤维毡先喷胶再疏水改性的制备方法,本文采用湿法成网和环氧树脂溶液浸渍成型工艺,所制备的纤维毡孔径更大、滤阻更小,使其在油水分离测试中具有更低的过滤压降。在实际应用时,其设备运行费用会更低,更适合于工业应用。因此,本文制备的纤维滤毡具有较大的市场应用前景。

5 结 论

采用湿法成网工艺制备玻璃纤维滤毡,并研究了纳米二氧化硅含量、KH550含量以及环氧树脂溶液配比对玻璃纤维毡疏水性能和机械性能的影响。通过对疏水纤维滤毡的接触角测量、拉伸强度和油水分离性能测试等方法对疏水改性效果进行表征。实验结果表明,使用质量分数为1.0%的纳米二氧化硅进行表面粗化处理,再使用w(KH550)=0.5%、w(EP)=1.3%和w(PF)=0.8%配制的溶液进行黏合和改性,制备得到的疏水纤维滤毡具有良好的疏水性能、机械强度和化学稳定性。在空气中水的最大接触角约为132°,在正十二烷中水的最大接触角约为150°,并且在水、柴油、正十二烷和W/O柴油乳液中均表现出良好的化学稳定性。在油水分离测试中,自制疏水纤维滤毡表现出良好的分离性能,其分离效率与商用纤维毡相当,但过滤压降却比商用纤维毡低22%。因此,本文开发的疏水玻璃纤维滤毡在低含水油品脱水领域有着良好的应用前景。