基于光谱信息的玉米变量追肥控制系统优化设计与试验

赵学观 王 秀 何亚凯 窦汉杰 翟长远

(1.北京农业智能装备技术研究中心, 北京 100097; 2.国家农业智能装备工程技术研究中心, 北京 100097)

0 引言

目前,我国玉米追肥多采用统一定量的方式。由于土壤养分的空间变异性,在土壤养分低的区域会出现肥料不足,导致玉米生长受到限制;而在土壤肥力较高的区域,定量追肥将导致局部地区肥料过量,造成环境污染。近年来,随着光谱技术的快速发展,微区变量施肥成为可能[1]。基于光谱技术进行微区变量施肥需要解决光谱数据的准确获取和变量施肥的精准实施两方面的问题。

由于田间作业环境复杂,检测区域内的归一化植被指数(Normalized difference vegetation index,NDVI)包含土壤和农作物的混合信息[2],影响了NDVI数据精度。为了提高农作物冠层NDVI有效数据的获取能力,已经有许多关于去除土壤背景影响的方法,但这些方法多用于大尺度的星载遥感数据[3]。也有学者对获取的NDVI数据本身进行处理,以去除背景等噪声[4-5]。文献[6-7]基于同一采集面积内的土壤及农作物所占面积的差异性,以植被覆盖率或者土壤反射率曲线的截距及斜率作为调整因子加入到NDVI中[8]。由此可见,植被覆盖率是影响NDVI的重要因素。由于光谱传感器的探测范围一定,在追肥时期玉米行之间未完全封垄,行间存在裸露的土壤,拖拉机行走时布置在拖拉机前端的NDVI传感器在玉米植株与行间左右摆动,光谱传感器所获取的数据信号不仅含有玉米生长状况信息,还包括土壤背景等无关信息[9],因此,在NDVI传感器探测范围内应消除非叶片区的影响。

在变量施肥精准控制方面,国内外学者进行了大量的研究,主要集中在比例-积分-微分(Proportion-integration-differentiation, PID)控制技术[10-11]、双变量排肥控制技术[12-13]、电力驱动技术[14-15]、气力式输送技术等[16-17]方面,大大提高了系统的响应速度和稳定性。基于光谱信息的玉米变量追肥机采用直流电机驱动排肥的方式,其工作转速的精确控制同样对系统实现精准施肥至关重要。研究中利用PID闭环控制算法实现转速精准控制,但在基于光谱信息的变量施肥过程中,较大光谱数据等级差会引起电机转速的波动,甚至振荡,影响施肥的效果。

针对上述问题,本研究设计一种基于光谱信息的玉米变量追肥控制系统。通过试验研究光谱探测传感器自身特性,探索安装位置对NDVI的影响,解决造成光谱数据不稳定的问题;通过对光谱数据突变时控制系统的响应分析,设计积分分离PID控制方法,搭建控制系统仿真模型,并进行田间试验验证。

1 系统设计

1.1 系统组成与工作原理

基于光谱信息的玉米变量追肥机,采用风送式输肥设计,主要由光谱传感器、车载计算机、GPS接收器、施肥控制器、肥箱、中央集排式排肥器、排肥电机等部件组成,系统组成如图1所示。

图1 基于光谱信息的玉米变量追肥控制系统组成Fig.1 Composition of corn variable topdressing control system based on canopy spectral reflectance1.光谱传感器 2.GPS基站 3.车载计算机 4.GPS接收器 5.施肥控制器 6.排肥风机 7、11.编码器 8.肥箱 9.中央集排式排肥器 10.排肥电机 12.落肥管

工作时作物长势传感器实时采集玉米冠层的光谱信息,通过串口将信息上传至车载计算机,车载计算机运行变量追肥控制系统,系统基于施肥模型和采集的NDVI信息计算目标施肥量,并通过CAN总线通信方式将目标施肥量传输至施肥控制器。施肥控制器实时接收并解析GPS车速,根据实时目标施肥量、车速计算排肥电机目标转速和排肥风机转速,并将目标转速的数字量转换为电压模拟量输出给排肥电机驱动器。同时采集安装在排肥轴上的编码器频率信息作为实际转速,完成排肥电机的闭环控制,并将转速信息、车速信息等上传至施肥作业终端显示。

1.2 光谱探测系统优化设计

1.2.1光谱传感器布置

光谱探测系统是变量追肥机的重要组成部分,光谱传感器(Crop circle ACS-430)采用主动遥感方式,9~17 V电压供电,采样频率为1~20 Hz,包括3个测量通道,分别是670、730、780 nm,可探测距离25~185 cm。初步试验确定光谱传感器在行进方向探测角度α=16°,横向探测角度为γ=38°。黄淮海地区玉米行距多为60 cm。为探索光谱传感器在玉米行不同位置获取光谱数据的规律,进行了田间信息获取试验。首先,光谱传感器在玉米正上方开始横向移动,如图2所示,每次移动间隔5 cm,直到移动到下个玉米行位置,记录光谱数据的变化。横向移动完毕后,按照横向位置布置5个不同高度,分别为0.8、1.0、1.2、1.4、1.6 m。采集过程中为避免个体对数据的影响,本文将20组数据做均值处理。

图2 光谱传感器布置位置示意图Fig.2 Layout of spectrum sensor

图3 传感器不同布置高度时NDVI的横向变化曲线Fig.3 Changing curves of NDVI measurement value in transverse direction

统计光谱数据并绘图,结果如图3所示。NDVI测量值在5种高度时均呈现随着偏移作物行距离的增大而降低,在行中间位置时达到最小值,光谱曲线以行间中心呈对称趋势,原因是传感器探测范围一定,玉米行未完全封垄,传感器移动时探测生物量逐渐减小后又逐渐增大。光谱传感器布置高度越小NDVI值下降速度越快,高度为1.6 m时,NDVI最大值与最小值的差为0.11,高度为0.8 m时,NDVI最大值与最小值的差为0.33。

图4 光谱传感器不同布置方式Fig.4 Different arrangement of spectrum sensor

拖拉机前进过程中,由于地表不平、施肥铲阻力变化、拖拉机手操作等,光谱传感器相对作物行的位置会发生变化,影响NDVI测量值。图4所示为传感器在玉米行的相对位置,分为对行式(图4a)及分布式(图4b),其中ΔL表示传感器与玉米行的位置偏差。对行式传感器均在作物的正上方,分布式传感器根据光谱传感器信息采集特性布置,传感器1、4布置在作物行的正上方,传感器2、3布置在玉米行的左右两侧,与玉米行的位置偏差均为30 cm。由图3可知,NDVI关于作物行对称,拖拉机前进过程中NDVI传感器在玉米植株与行间左右摆动,当传感器按照图4b分布式布置时,在作业过程中可避免偏移距离对NDVI测量值的影响,按照图4a对行式布置时,位置偏移会引起测量误差。

1.2.2高度设计

在选择传感器布置高度时,为真实反映作物的实际长势,应满足光谱传感器在行间移动时NDVI可以达到的最大值。根据图3可知,在1.2 m高度时NDVI趋近最大值0.65。随着布置高度的减小,最大值无明显变化,因此认为1.2 m时NDVI达到最大值,布置高度应小于1.2 m。同时光谱传感器探测范围应覆盖一行植株的有效分布范围,经测量统计,植株横向有效分布宽度w为52 cm,可以得到传感器的横向探测范围、前进方向探测范围应满足

(1)

式中h——传感器布置高度,cm

L——株距,cm

经计算h>87.90 cm,综合以上分析,选择传感器的布置高度为88 cm。

1.3 控制系统设计

NDVI数据采集过程可以看作是一个时序随机过程,对布置方式、滤波处理优化后,NDVI的实际值波动减小,但在微区内存在跳动现象。目前,传统PID控制算法中引入积分的目的主要是消除静差并提高精度,但在施肥过程中NDVI有大幅度增减,由于系统的惯性和滞后,排肥电机短时间内输出有较大偏差,将不可避免地导致系统输出较大超调和长期波动[18]。本文采用积分分离式PID控制算法,以提高排肥转速的稳定性和控制精度。

1.3.1控制系统传递函数模型

图5 排肥转速控制总体流程图Fig.5 Flow chart of fertilizer discharge speed control

为了能够充分表现控制系统对输入信号的传送和变换能力,建立系统传递函数模型,设计的控制系统结构框图如图5所示。图5中in表示系统给定的目标车速,ECU将控制器电压信号输出给驱动器,驱动排肥电机,排肥电机经减速后驱动排肥轴,并由编码器反馈当前转速信号,与给定目标转速比较后再次循环进入ECU控制器,最终通过比较不断调节输出值。

为优化排肥转速的PID控制算法,求取流程图各环节模型及传递函数。本文采用AQMD3620NS-A型电机驱动器,模拟信号PWM调速方式。当控制器给出的控制电压改变时,PWM变换器输出平均电压按线性规律发生变化,但是其响应会有延迟,最大的延迟时间是一个开关周期。因此,PWM控制器可看成一个滞后环节[19],其传递函数为

Gd(s)=kse-Tss

(2)

式中Gd(s)——控制器传递函数

ks——PWM装置的放大系数

Ts——PWM装置的延迟时间,s

取驱动器放大系数为2.4,驱动器延迟时间为0.01 s,可得驱动器的传递函数为

Gd(s)=2.4e-0.01s

(3)

假设无刷直流电机励磁电流和电机补偿处于理想状态,不考虑涡流效应、磁滞等因素的影响,得到电机的微分方程式[20]为

(4)

(5)

(6)

式中Td——电磁时间常数

Tm——电机时间常数

n——电机轴角速度,rad/s

Ua——电枢电压,V

Ce——电机反电动势系数,V·s/rad

La——电枢电感,mH

Rm——线圈绕组电阻,Ω

JL——负载的转动惯量,kg·m2

Jm——动子的转动惯量,kg·m2

Km——转矩因数,N·m/A

将式(4)进行拉氏变换,可得直流电机的传递函数为

(7)

该系统中La取0.62 mH,Ce取0.052 V·s/rad,Rm取0.5 Ω;Jm取6.88×10-4kg·m2,JL取0.001 kg·m2,Km取0.06 N·m/A。则直流电机传递函数表达式为

(8)

将控制回路中的减速器看成一个比例环节。直流电机减速器的减速比为36∶1,则减速机构的传递函数为

Gr(s)=0.028

(9)

编码器将电机输出转速转变为脉冲反馈。电机的转速由驱动器电压控制,其大小与反馈的脉冲数成正比,所以脉冲编码器可看作是一个比例环节,负载条件下排肥转速40 r/min对应驱动器电压为5 V。其传递函数为

Gf(s)=8.0

(10)

1.3.2积分分离PID控制器设计

为了提高变量排肥控制系统的转速稳定性,采用积分分离PID控制算法,即当转速出现小偏差时,投入积分作用,以便消除静差,提高控制精度,当转速出现较大偏差时,取消积分作用[17],原理框图如图6所示。

图6 积分分离PID控制算法框图Fig.6 Block diagram of integral separation PID control algorithm

在拖拉机前进过程中,NDVI是不断变化的,NDVI波动大小影响控制输出量的大小,初始控制输出记为U0。开始调节时,其调节增量与之前的控制量没有关系,因此以变化时刻开始为起点,带有积分分离的增量式控制算法如下[21]

ΔU(k)=Kp(e(k)-e(k-1))+βKie(k)+

Kd(e(k)-2e(k-1)+e(k-2))

(11)

其中

(12)

式中e(k)——第k次反馈值与目标值偏差

e(k-1)——第k-1次反馈值与目标值偏差

ΔU(k)——第k次相对于第k-1次控制量的增量

Kp——比例系数

Ki——积分系数

Kd——微分系数

β——积分开关系数

ε——设定的目标转速与实测转速变化阈值

本研究通过监测排肥转速作为反馈,由式(12)可知,ε值是实现积分分离的关键。ε过大则达不到积分分离的效果,而ε过小则难以进入积分区,因此需通过试验确定ε。首先在负载条件下,由试凑法整定得到PID参数的Kp、Ki、Kd分别为0.15、0.32、0.07,然后在Matlab/Simulink环境下构建PID控制器,封装后与积分分离控制器构成积分分离PID仿真控制器[22],系统仿真框图如图7所示,相应算法程序设计流程图如图8所示。

有时可以选择支护的替代方案。支护图中高Q值区喷混凝土可选择使用,锚杆的间距则取决于是否用喷混凝土,因此支护图被划分为两个区域。定义为“有钢纤维喷混凝土的锚杆间距”区指的是锚杆和喷混凝土的组合支护;定义为“无喷混凝土的锚杆间距”区是没有喷混凝土时锚杆的间距。建议的锚杆间距是一个必要的锚杆数量的表达方式,而不是精确的锚杆间距建议值。每个锚杆的位置和方向应该基于对节理产状和几何信息的评估,这一点在锚杆间距较大时尤为重要。在没有喷混凝土的区域,系统锚杆是不相关的,应该对每一根锚杆的位置进行评估。

图7 排肥转速控制系统仿真框图Fig.7 Simulation block diagram of fertilizer discharge speed control system

图8 积分分离PID增量式控制算法流程图Fig.8 Flow chart of integral separated PID control algorithm

为研究排肥系统的动态性能,即排肥量突然增大时的响应,利用Matlab/Simulink工具箱建立自定义信号,设定转速产生跳变。为确定转速跳变的范围,首先通过实际排肥试验对每转排肥量与转速的关系进行标定。排肥电机采用直流电机,其转速通过电压控制,在负载条件下转速较低时反馈转速不准确及力矩不足会发生排肥不稳定的现象,根据试验选定最小稳定转速为6 r/min,同时电机在负载条件下最高稳定转速为40 r/min。标定过程中通过自制速度模拟器改变车速,使得控制电机转速在6~40 r/min范围内,统计不同转速下的排肥转速与每转排肥量的关系。排肥转速与排肥量的关系如图9所示。

图9 每转排肥量与转速的关系Fig.9 Relationship between fertilizer output per revolution and rotational speed

目前,追肥机械的速度范围为3.5~8 km/h,又已知实际每公顷施肥量范围为180~375 kg,幅宽3.6 m。计算得排肥转速为7.2~36.9 r/min。在确定转速范围后,依据图7仿真系统框图对排肥转速跳变进行仿真,初始转速设定为8 r/min,转速跳变值设定为5、10、15、20、25 r/min共5个值。其中转速跳变值为15、25 r/min时,即跳变目标值为23、33 r/min时,排肥控制系统的响应特性曲线如图10所示。

图10 排肥转速响应特性曲线Fig.10 Response curves of fertilizer discharge speed

由图10可知,初始转速8 r/min,当转速跳变值为15 r/min时,积分分离PID控制的过渡时间为1.5 s,PID控制过渡时间为1.9 s。积分分离PID算法最大超调量为7%,PID算法最大超调量为8.6%。当转速跳变25 r/min时,积分分离控制器对于跳变信号超调量最大为9%,过渡时间为1.4 s。PID算法的最大超调量为17.8%,过渡时间为2.4 s。综上所述,积分分离控制器在转速跳变时减少了超调,转速控制输出响应快,控制效果比PID优越,同时转速跳变越大积分分离控制效果越明显。通过CAN分析仪对不同转速跳变统计分析后确定ε=0.7。

2 试验与结果分析

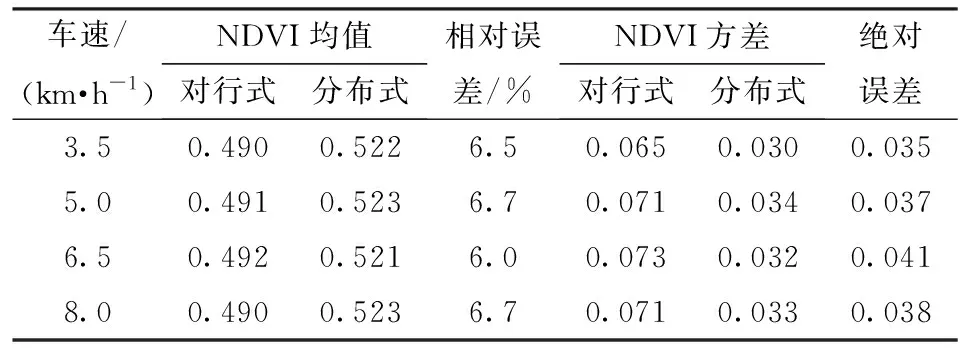

2.1 传感器布置方式对比试验

为进一步分析采集数据在行驶方向上的波动,分析传感器布置方式对采集数据波动的影响,进行了前进方向数据采集试验。已知机具作业速度一般控制在3.5~8 km/h,4个目标车速为3.5、5、6.5、8 km/h。试验时前进方向上传感器采集间隔距离应小于株距,传感器采集频率f应满足

(13)

式中vmax——行驶速度最大值,m/s

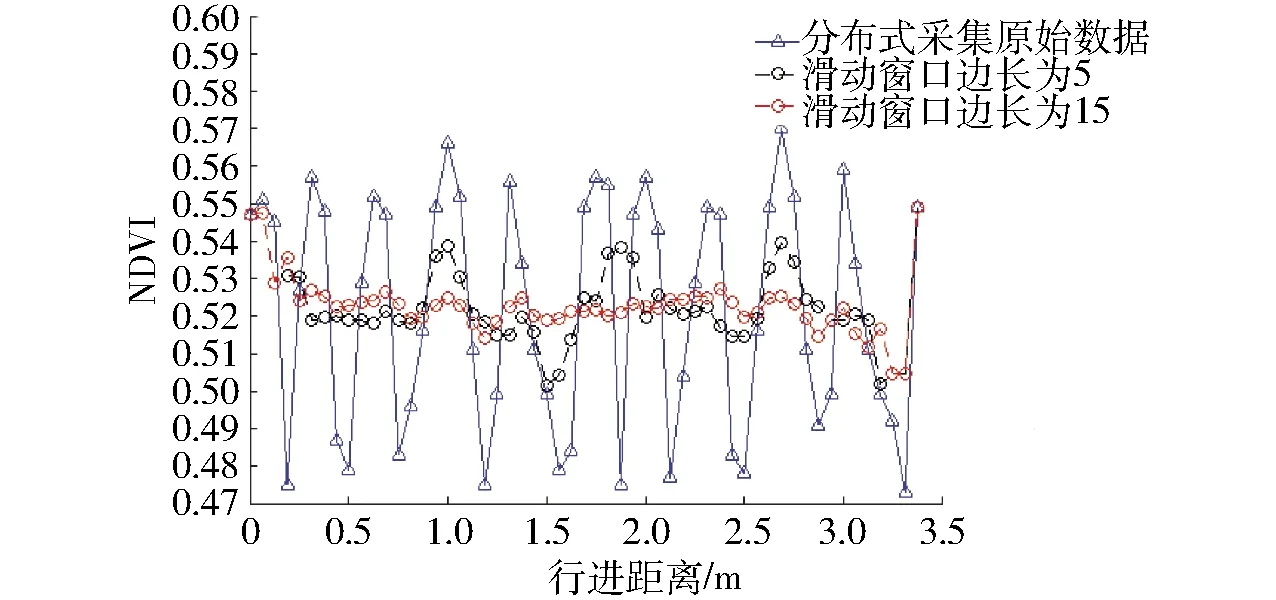

经计算得f为8 Hz。两种传感器布置方式采集的NDVI数据如图11所示。

图11 3.5 km/h作业速度下不同布置方式的NDVIFig.11 NDVI values of different layout modes at speed of 3.5 km/h

由图11可知,对行式布置采集的NDVI浮动较大,其均方差σ为0.065,分布式布置采集的NDVI较小,其均方差σ为0.030。在行进过程中,由于传感器相对作物行左右移动,不能保证始终在作物行的正上方,对行式布置使得4个传感器同时发生偏移或者在作物正上方,增加了采集数据的波动。分布式布置根据图4所示的NDVI在横向上的特性避免了数据的剧烈波动,同时,由图4可知分布式的数据波动与株距有关,能较好地反映前进方向的NDVI的分布。对行式与分布式在不同车速条件下的NDVI统计结果如表1所示。由表1可知,分布式与对行式布置方式相比获取的NDVI均值平均提高6.4%,方差平均降低0.038。因此本系统选择分布式布置方式。

表1 传感器不同布置方式下的NDVITab.1 NDVI values of different sensor arrangements

图12 不同滑动窗口边长均值滤波结果Fig.12 Average filtering results of different sliding window sizes

2.2 系统响应特性试验

对优化后的系统进行随动试验。选择颗粒肥尿素作为试验材料,依据1.3节转速与排肥量的关系,根据每公顷施肥量得到排肥转速为7.2~36.9 r/min。试验时通过上位机设定不同的车速(3.5、5、6.5、8 km/h),NDVI模拟值为0.24~0.65,对应每公顷追肥量为180~375 kg,NDVI模拟值设定为0.45,则对应的排肥转速为12.1、17.7、20.6、26.5 r/min。通过CAN分析仪记录系统车速、目标转速、4行排肥轴转速。

优化后的排肥轴转速与目标转速在车速阶梯变化下的响应结果如图13所示。

图13 电机排肥随动特性图Fig.13 Follow up characteristic of motor fertilizer discharge

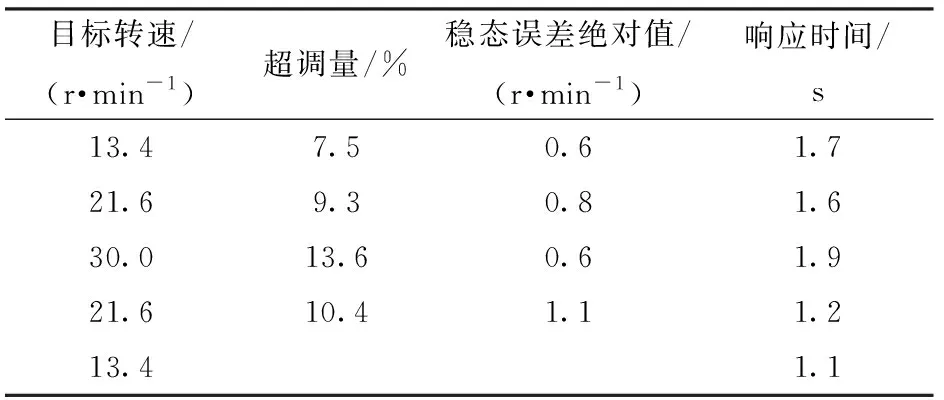

根据图13的响应特性曲线可知,当系统计算出给定转速后,通过PID算法将排肥电机的实际转速稳定在给定转速附近。系统响应的超调量、稳态误差、响应时间如表2所示。

其中,响应时间为系统从开始调节至达到目标转速±5%范围内的时间,系统的平均响应时间为1.5 s,平均稳态误差绝对值为0.775 r/min,平均超调量为10.2%,系统在排肥轮工作转速范围内具有较高控制精度。其中在目标转速为21.6 r/min时稳态误差绝对值最大,主要因为排肥轴在该转速时周期性摩擦与振动最为明显。

表2 系统转速跳变响应结果Tab.2 Step response of system speed

2.3 田间试验

为了进一步验证优化算法的实际应用效果,2019年7月在小汤山国家精准农业示范基地进行了系统应用试验,种植玉米品种为大地916,于2019年6月18日采用GPS导航播种,株距24 cm,行距60 cm,追肥时地表有麦茬覆盖。在同一地段设置4个车速(3.5、5、6.5、8 km/h)进行试验。试验对比分析优化算法与非优化算法的实际排肥精度及数据稳定性,控制数据通过系统保存功能进行存储,包括作业速度、排肥轮转速及作物NDVI。试验现场如图14所示。

图14 玉米追肥田间试验现场Fig.14 Field test of corn topdressing1.GPS接收器 2.车载计算机 3.直流电机及编码器 4.ECU 5.驱动控制器 6.光谱传感器 7.光谱数据中继器 8.排肥电机及编码器 9.驱动控制器 10.集排式排肥器 11.设定标志

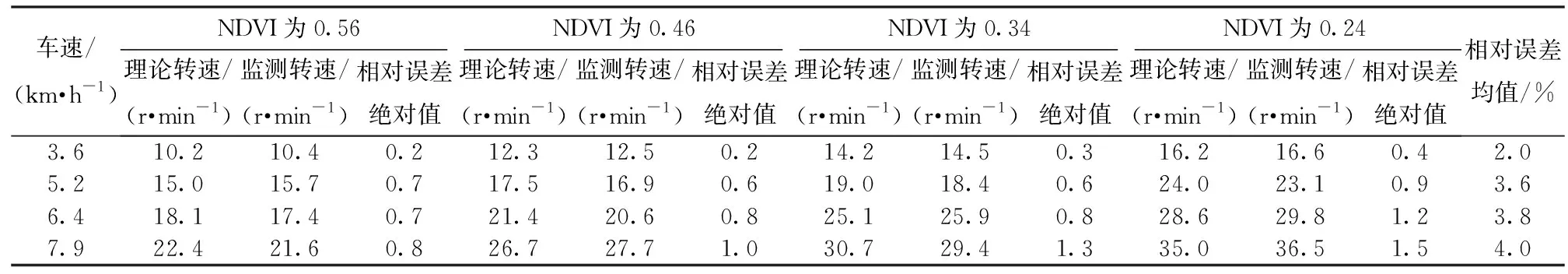

对自动保存的数据分析发现,匀速过程中目标车速为3.5、5、6.5、8 km/h的行驶区域监测的平均速度为3.6、5.2、6.4、7.9 km/h,依据4种监测车速下NDVI对应的转速,求取监测转速与目标车速对应的理论转速相对误差绝对值,该绝对值作为绝对误差,对应的理论转速及误差如表3所示。

由表3可以看出,随着车速的增大,排肥轮的理论转速与监测转速的相对误差不断增大,平均相对误差为3.35%,排肥量的实际监测值与理论值呈现较好的一致性,达到了精准施肥的效果。

表3 负载情况下理论转速与实际转速的对比Tab.3 Comparison between theoretical speed and actual speed under load

3 结论

(1)设计了基于光谱信息的玉米变量追肥控制系统,提出了光谱传感器信息采集的优化方案及双测速模式的排肥控制方法。

(2)传感器布置方式对比试验表明,与对行式布置方式相比,分布式布置方式NDVI均值平均提高了6.4%,方差平均降低了0.038。采用滑动窗口均值滤波法对获取的NDVI数据进行滤波,滑动窗口边长为15,NDVI采集数据均方差为0.007 9。

(3)系统响应特性试验表明,系统的平均响应时间为1.5 s,平均稳态误差绝对值为0.775 r/min,平均超调量为10.2%,系统在排肥轮工作转速范围内具有较高的控制精度。田间施肥量控制效果评价试验表明,排肥轮的理论转速与监测转速的平均相对误差为3.35%。