构建油菜种床合理耕层的驱动型犁旋联合耕整机研究

廖庆喜 卜祥利 孙文成 魏国粱 张青松 王鹏程

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

长江中下游地区是油菜的主产区,以稻-油或稻-稻-油水旱轮作为主,该模式可改善土壤理化性状、保证土壤肥力[1]。多年进行的水旱轮作种植模式导致休耕期短、耕作层变浅、土壤质量退化、耕性变差、耕层养分不均衡等问题突出,致使土壤板结、肥力分布不均匀,阻碍了油菜根系生长及肥水吸收,进而使土壤的抗逆减灾和产出能力大大减弱,这已成为制约油菜产量的重要因素[2]。合理耕层结构可形成疏松、深厚的耕作层,提高保水能力,为作物的高产提供基础。因此,构建油菜种床合理耕层及研制配套装备很有必要。

国外对土壤耕层构建技术及配套机具的研究已较完善,多采用被动松土部件与主动旋耕部件达到分层作业效果[3]。意大利Dondi公司生产的DCRM300型旋耕机,其松土深度达300~500 mm、旋耕深度达100~150 mm,可实现深松深耕。英国Meconnel公司生产的Tillaerator型旋耕机,主要用于熟土地的分层作业。德国Dutzi公司生产的KR型分层作业旋耕机采用新型齿状旋耕刀,效果好,且功耗低。但国外耕层构建技术的装备主要针对一年一熟地区设计,其田块大,且土壤类型等与国内水旱轮作区有较大差别。

近年来,国内相关学者对北方旱作区的土壤耕层及配套机具研究相对较多,并趋于成熟。王立春等[4]对东北春玉米耕地合理耕层构造进行了研究,提出了“苗带紧行间松、松紧兼备”型耕层模式。郑洪兵等[5]对玉米农田耕层现状、存在问题进行了探讨,并对“苗带紧行间松”合理耕层构建的重要意义进行了总结。裴泽莲等[6]提出一种将深翻和秸秆还田结合的土壤肥沃耕层构建新模式,为提高土壤耕层肥力提供了参考。林静等[7]对东北平原棕壤土区常用的4种耕作模式及配套机具进行了测试,得出深松覆盖模式经济效益最高、且有利于合理耕层构建的结论。文献[8-12]对联合耕整机械进行了研究,在保护土壤、形成土壤合理耕层、提高机具作业效率方面取得了突破。梅楠[13]对典型棕壤玉米田合理耕层指标体系及耕作技术进行了研究,对合理耕层的评价指标定性、定量化,并从土壤质量角度筛选出适宜东北棕壤旱地的耕作技术。但北方旱作区耕层构建技术及装备在南方较难适用。针对南方土壤湿黏、深松机具无法提供良好碎土松土效果的问题,张瑞宏等[14]提出了土壤分层旋耕的理论与技术设想,但未进行田间试验论证。张军[3]通过对比分析免耕、常规旋耕与分层旋耕3种耕作模式的稻茬麦各生理期的土壤物理性状相关指标的连续变化情况,指出分层旋耕有利于改善稻茬田的土壤物理性状。根据南方土壤特性及油菜种植农艺要求,包攀峰等[15]研制了一种满足窄垄深沟垄作要求的犁旋组合式油菜开沟起垄机。为满足南方稻麦轮作耕作方式的整地需求,秦宽等[16]设计了一款集翻耕、旋耕、秸秆粉碎还田等多道工序为一体的犁翻旋耕复试作业整地机械。肖文芳等[17]针对南方稻茬田土壤黏重板结、地表秸秆量大等难题,设计了一种犁翻埋茬、旋耕碎土、侧边开畦沟的油菜直播种床整理机。目前,尽管对南方水旱轮作制耕整机械进行了一些研究,但对于土壤结构改良所需适宜耕作理论与技术仍不明确。

本文以长江中下游稻油轮作种植模式为基础,考虑该地区土壤粘重板结、含水率波动大的特点,根据油菜种植农艺要求及根系在土壤中的生长特点,研究适应油菜生长种床的合理耕层,并设计一种集犁耕埋茬(草)、旋耕碎土、平整开沟等功能于一体的油菜用驱动型犁旋联合耕整机,为长江中下游油菜耕播机械和联合作业耕整机械的改进优化提供技术参考。

1 油菜种床合理耕层的构建

土壤作为植物生长的介质,不仅为植物的生长提供物理支撑,还为植物的生长提供水分和养分。合理耕层是土壤物理、化学和生物性质综合作用的结果。油菜种床合理耕层能够使油菜获得充足的养分和水分,促进油菜生长发育,从而获得高产。但目前国内对于油菜种床合理耕层构建的概念尚没有明确的标准和定论,基本处于探索研究阶段。

湖北地方标准《合理耕层构建的水旱轮作耕整作业技术规程》指出合理耕层构建的定义为:针对水旱轮作区不同作物、不同种植模式,通过与之相适应的机械化耕整方式,完成秸秆处理和土壤上下层交换与细碎,构建合理的土壤剖面结构,协调土壤水、肥、气、热以及微生物的关系,以此改善土壤合理的结构并提高农作物的产量。由此可见,耕层构建主要与作物的种植模式形成的土壤剖面结构有关。经测定,水旱轮作区的耕作层深度为110~180 mm,犁底层厚度为90~150 mm,如图1所示。随着秸秆禁止焚烧的政策实施,长江中下游地区油菜直播时土壤耕整方式多采用旋耕,深度一般为100~150 mm。多年作业导致土壤有效耕层变浅,犁底层上移、加厚,降低了土壤中水分和养分的供给能力,不利于作物生长。

图1 水旱轮作区耕作土壤剖面试验示意图Fig.1 Schematic of tillage soil profile experiment in upland and dry rotation area

为构建油菜种床合理耕层,对油菜根系的生长特点进行了测试研究。以湖北省荆州市监利县水稻-油菜(轮作)全程机械化生产示范基地作为试验田块,试验田均为机收后稻茬田,选取3块试验田块,分别进行油菜直播机旋耕播种(浅旋)、犁旋一体机深翻旋耕播种(深翻)、免耕播种(免耕)3种作业,对作业后油菜根系的生长状况进行测试研究。通过对油菜直播机旋耕播种后不同时期油菜根系生长状况(分别对油菜播种后幼苗期、抽薹孕蕾期、开花结果期3个阶段随机抽取30株进行根系观察测量)测试发现,油菜主根系长64~168 mm,大部分根系入土较浅,横向分布较广,从抽薹孕蕾期、开花结果期根系基本定型,无过多根系分支和长度生长。该结果与油菜根系充分纵深发展、扩大根系对土壤养分和水分的吸收范围、促进植株发育[18]的要求相违背,这与多年油菜直播的耕作方式有关,导致油菜根系无法深扎,不利于油菜对土壤养分和水分充分吸收。

如图2b所示,通过对不同耕作模式下油菜根系(开花结果期根系)生长特点测试结果可知,深翻作业可打破坚硬的犁底层,油菜根系下扎最深,主根长145~173 mm,次根系(小于10 mm的毛根不作统计)数量为32~42,较均匀分布于主根附近;浅旋作业主根可基本下扎,长105~143 mm,次根系数量为32~42,且较均匀分布于主根附近;免耕作业下油菜主根系长68~85 mm,次根系杂乱无章,免耕主要对地表残留水稻秸秆进行作业,对土壤作业较少,导致土壤坚实度高,主根无法深扎,多靠次根系吸取土壤内水分和养分。油菜根系测量结果说明浅旋和深翻均能提高土壤的耕层质量,使土壤肥力分布均匀,提高油菜根系对于水肥的吸收,促进油菜生长,且深翻效果更明显。

图2 油菜根系生长特点Fig.2 Growth characteristics of rape root system

翻耕将地表的作物残茬、杂草、肥料翻入土中,能够清洁耕层表面,提高整地和播种质量,秸秆还田能增加土壤有机质含量,改善土壤结构,为作物高产、稳产、优质打下坚定基础[7]。根据长江中下游油菜种植前地表工况、土壤耕作剖面及油菜根系生长特点,应选用先犁耕后旋耕播种的种植模式,以形成油菜“深翻埋茬,上松下紧”的种床合理耕层,如图3所示。上松指在0~150 mm形成碎土疏松层,下紧指在150~300 mm处形成较为紧实的破土翻耕层,土壤与秸秆混埋后,可增加土壤孔隙度,此模式能够促进土壤耕层矿质化,加速养分释放,为油菜根系提供良好的土壤环境,促进油菜根系下扎和养分吸收,有利于油菜生长。

图3 油菜种床合理耕层土壤剖面示意图Fig.3 Soil profile schematic of reasonable tillage layer of rapeseed

2 配套装备总体结构与工作原理

为形成“深翻埋茬,上松下紧”的油菜种床合理耕层结构,需研制配套装备。根据构建的油菜种床合理耕层和《稻茬地油菜直播机械化耕整地技术规程》要求,油菜合理耕层的形成需先翻耕再旋耕,且作业机具需满足犁耕深度不小于200 mm,旋耕深度为100~150 mm,耕深稳定性系数大于等于80%,秸秆埋覆率大于等于75%,碎土率大于等于60%。同时油菜种植需开畦沟排水,所开畦沟要求沟宽200~350 mm,沟深150~250 mm,沟底平直,沟壁紧实,沟型稳定。为满足以上要求且减少拖拉机下地次数,保护土壤,设计了集成切翻埋茬(草)、旋耕碎土、平整开畦沟等多道工序的油菜驱动型犁旋联合耕整机,结构如图4所示。

图4 驱动型犁旋联合耕整机结构示意图Fig.4 Structure schematic of driven plow-rotary combined tillage machine1.三点悬挂装置 2.机架 3.驱动圆盘犁组 4.平土托板 5.旋耕装置 6.仿靴形锐角开沟器 7.人字形齿轮传动箱

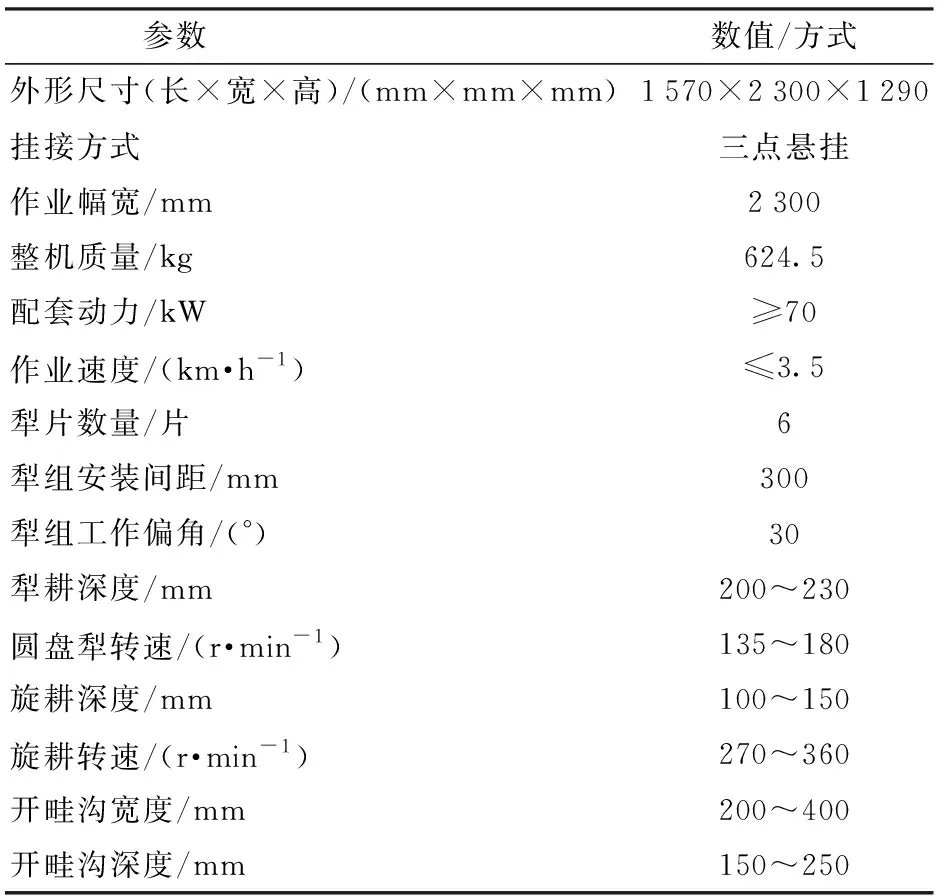

驱动型犁旋联合耕整机主要由主机架、前置驱动圆盘犁组、后置旋耕部件、中央齿轮传动箱、仿靴形锐角开沟器等组成。该机主要特点是:采用前后一体、左右对置式结构,耕作部件采用双轴传动,通过前后不同转速对水稻秸秆进行粉碎混埋,可一次性完成犁翻旋耕作业,适应秸秆高度在400 mm以内的高留茬地作业,可避免或减少旋耕机挂草壅土问题[19]。该机主要结构参数如表1所示。

表1 驱动型犁旋联合耕整机主要结构参数Tab.1 Technical parameters of driven ploughing and reverse rotating combined tillage machine

驱动型犁旋联合耕整机由轮式拖拉机提供动力,作业时选用东风井关T954型拖拉机。整机传动选用人字形齿轮传动箱[20],机组传动示意图如图5所示。

图5 驱动型犁旋联合耕整机传动示意图Fig.5 Transmission diagram of driven plow-rotary combined tillage machine1.小锥齿轮 2.过渡齿轮Ⅰ 3.圆盘犁 4.驱动圆盘犁轴 5.换向联轴器 6.过渡齿轮Ⅱ 7.旋耕刀 8.万向节 9.输入转轴 10.直齿轮 11.中间齿轮 12.输出齿轮Ⅰ 13.输出轴Ⅰ 14.输出齿轮Ⅱ 15.旋耕刀轴

机组作业时,拖拉机通过万向节将动力传递给人字形齿轮箱上的小锥齿轮,再通过与其相啮合的直齿大锥齿轮轴将动力传递给中间齿轮,中间齿轮后开始采用人字形设计,动力分别通过过渡齿轮Ⅰ和过渡齿轮Ⅱ传递到驱动圆盘犁轴和旋耕刀轴上,驱动圆盘犁轴带动圆盘和旋耕刀轴带动旋耕刀同步转动。其中,驱动圆盘犁轴与动力输出轴Ⅰ用换向联轴器连接,保证圆盘犁工作所需角度。圆盘犁完成对秸秆切断和土壤翻垡碎土作业,旋耕装置进一步完成细碎土壤,平整地表,灭茬作业。仿靴形锐角开沟器置于机组中部,对土壤进行侧向挤压和沟底托平,形成完整沟型。通过犁耕与旋耕相匹配的联合耕整,一次作业完成犁耕、旋耕、秸秆切碎还田、埋茬、开畦沟等多道工序,形成适宜油菜种床的耕层结构。

3 主要工作部件设计与参数分析

3.1 驱动犁旋布局设计与参数分析

3.1.1圆盘犁组结构参数设计

目前犁耕部件主要有铧式犁和圆盘犁两种,为满足油菜合理耕层犁耕深度不小于200 mm的要求,考虑驱动圆盘犁与传统铧式犁相比,具有不易缠草堵塞、通过性好、碎土平整质量高的特点,且驱动圆盘犁在作业时,旋转的圆盘产生的土壤反力与机组前进方向一致,可有效减小拖拉机牵引力,本设计机具选用驱动圆盘犁组作为犁耕部件,驱动圆盘犁组采用左右对置式排布,如图6a,犁组所受侧向力相互抵消。

图6 驱动犁组结构布局与切土截面示意图Fig.6 Structure layouts of driven plowing mechanism

驱动圆盘犁组作业时,圆盘犁工作转速、作业深度、工作偏角、耕幅为影响其作业性能的主要因素[21-23]。由于设计选用人字形齿轮传动箱,根据拖拉机PTO转速及齿轮箱速比设定,圆盘犁的转速应为135~180 r/min。为满足耕深不小于200 mm,设计驱动圆盘耕作深度为200~230 mm,选取直径610 mm、曲率半径610 mm的驱动圆盘犁。

驱动圆盘犁工作偏角α的取值直接影响圆盘耙片曲面与土壤的接触面积,进而影响机具作业质量。选择合适的偏角有利于圆盘入土,增强翻垡能力。圆盘与土壤接触面积与圆盘的临界偏角β有关,若工作偏角α小于临界偏角β,则圆盘犁片背面会挤压未耕土壤,导致耕整机所需牵引力增大,功耗增加[24]。临界偏角如图7所示。

图7 圆盘犁临界偏角示意图Fig.7 Critical angle of disc plow

圆盘犁所在球体的中心与圆盘犁最大断面的垂直距离k的计算公式为

(1)

式中R0——圆盘犁曲率半径,mm

D——圆盘犁直径,mm

R1为圆盘犁片工作面与地表相交的圆弧的曲率半径,由图7可知

(2)

联立式(1)、(2)得圆盘犁临界偏角β的表达式

(3)

其中圆盘犁直径D=610 mm、曲率半径R0=610 mm,且圆盘犁耕作深度H为200~230 mm,将数据代入式(3)得,圆盘犁的临界偏角β为28.46°~29.23°,根据文献[22]对圆盘犁的动力学分析可知,圆盘犁工作偏角α应大于临界偏角β,为便于加工,圆盘犁工作偏角α取30°。

安装间距直接影响圆盘犁作业效果,间距过小,则会出现雍土堵草现象;间距过大,则会出现漏耕现象。由图6b几何关系可知,单个圆盘犁耕幅为

(4)

由式(4)可得,单个圆盘犁耕幅b为286.0~295.6 mm。由于整机犁旋作业均为主动驱动形式,考虑与该机匹配的拖拉机的承载能力,驱动圆盘犁组总耕幅应满足

(5)

式中BQ——对置驱动圆盘犁组总耕幅,mm

NQ——驱动圆盘犁组所需配套功率,kW

NT——拖拉机许用输出功率,kW

NX——后置旋耕部件配套动力,kW

η——功率利用系数

Kq——功率消耗比

根据文献[25]及机具配套动力可得NT=75 kW,NX=60 kW,η为0.8~0.9,Kq为0.54~0.69,代入式(5)得BQ≤1 740 mm。因此,驱动圆盘犁总数量为

(6)

由式(6)可得,最大圆盘犁数量Nmax≈6。故设计两侧驱动圆盘犁组均由3个犁体组成,单个驱动圆盘犁组最大耕幅bmax为886.8 mm,考虑土壤撕扯及流动特性,安装间距DL取300 mm。

3.1.2犁旋耕深参数匹配设计

驱动圆盘犁组作业目的是对土壤翻耕和秸秆的切割埋覆,耕后地表平整度低,若土壤较黏重,则会形成大块垡条,需要用旋耕机进一步碎土平整,形成完整的种床厢面,为形成“深翻埋茬,上松下紧”油菜种床合理耕层中的疏松碎土层,旋耕部件起着至关重要的作用。

本机组旋耕是在犁耕作业后进行,实现作业地表的平整和松碎土壤的功能,所以选用适用于水田和旱地耕作的Ⅰ型刀片。由文献[25]可知,旋耕刀片运动轨迹为余摆线,在直角坐标系中对刀片运动进行分析,取旋耕刀辊在某时刻的旋转中心为圆心O,机组前进方向为x轴正方向,圆心O指向地表的方向为y轴正向,如图8所示。

图8 刀片运动分析Fig.8 Blade motion analysis

当机组以速度v匀速前进、旋耕刀辊以角速度ω1匀速转动时,刀片端点运动轨迹方程为

(7)

式中Rr——旋耕刀片回转半径,mm

v——机组前进速度,m/s

t——机组运动时间,s

由式(7)可得,刀片端点在x轴和y轴方向的运动分速度为

(8)

(9)

得刀片端点的绝对速度为

(10)

由式(10)可知,旋耕部件在运动过程中,刀片端点的速度随时间不断变化。若刀片端点在x轴方向运动的分速度与机组前进方向一致,即vx>0时,刀片背部向前挤压土壤,易导致土壤向前堆积,影响驱动圆盘犁作业;刀片端点在x轴方向运动的分速度与机组前进方向相反,即vx<0时,刀刃向后切削土壤并抛土,可按预期完成碎土作业。所以为保证旋耕部件正常作业,须满足vx<0。

设旋耕部件耕深为h,则有

h=Rr-y=Rr-Rrsin(ω1t)

(11)

而vx须满足小于0,结合式(8)分析可得

Rr>h+v/ω1

(12)

驱动型犁旋联合耕整机正常工作时,机组前进速度v在0.58~1.0 m/s范围内,旋耕深度h为100~150 mm,旋耕刀辊转速为270~360 r/min,对应刀辊回转角速度ω1为28.28~37.70 rad/s。将数据代入式(12)计算得旋耕刀片回转半径须大于185.36 mm。

同时,由于人字形齿轮传动箱结构限制,圆盘犁轴与旋耕刀轴上下距离d相差30 mm,圆盘犁直径D=610 mm,犁耕深度H为200~230 mm,为了满足油菜厢面种植深耕要求,犁旋耕深参数需要合理匹配,根据图9耕深结构示意图可得

Rr=D/2-H+h-d

(13)

驱动圆盘犁耕作深度为200~230 mm,旋耕深度为100~150 mm,代入式(13)计算可得Rr为145~225 mm。保证旋耕刀正常作业,即Rr>185.36 mm,同时考虑旋耕刀作用对象为翻耕后埋茬地表,为保证旋耕深度,选取回转半径Rr=245 mm的旋耕刀片,故选用IT245型旋耕刀片。

图9 犁耕与旋耕深度结构示意图Fig.9 Structural schematic of tilling depth of ploughing and rotating mechanism

3.1.3刀片排列参数设计

旋耕作业性能与旋耕刀片排列方式密切相关,旋耕刀片的合理排列对减少切土组扭矩、提高作业质量、降低作业功耗及提高机组平衡性有重要作用[26]。

为了减少旋耕装置作业过程中的漏耕、夹土现象,避免装配干涉的出现,旋耕刀轴向安装时绕刀辊以双头螺旋线形式排列[27]。由于设计需要中间开畦沟,为避免中间土壤堆积或造成厢面不平情况,旋耕刀在切土抛土的过程中还需要实现向作业两侧送土的功能,所以刀片采用同向螺旋线排列,同时,为了防止土壤全部输送至外侧导致雍土现象,最外侧刀采用对称排布。同一平面内方向相同的旋耕刀片相位角相差180°,即每个切土小区上安装2把方向相同的旋耕刀片。为避免刀片之间发生秸秆与土壤混合堵塞现象,将相邻切土小区的距离设计为107.5 mm,同一螺旋线上的同向相邻旋耕刀升角为72°,综上分析,旋耕刀片的数量设计为44,即左右刀辊上各安装22把旋耕刀片,排布图如图10所示。

图10 旋耕刀排布总体示意图Fig.10 Diagram of rotary blade arrangement

3.2 同步中间开畦沟的犁体设计

两驱动圆盘犁组均向整机外侧翻耕土壤,作业后中间开畦沟区域形成“凸埂”[23]。仿靴形锐角开沟器将开畦沟区域的土壤切削并向两侧挤压,填埋内侧圆盘犁耕后形成的犁沟,从而将中间的“凸埂”作业形成梯形畦沟。若开畦沟区域过宽,则侧向填埋的土量过多,作业后在靠近畦沟的厢面处会造成积土。若侧向挤压的土量过少,则不足以填埋圆盘犁耕后形成的沟。两种情况均会影响靠近畦沟两侧厢面的平整度及开沟质量。

本设计在组合式船式开沟犁的研究基础上进行优化设计,通过一个仿靴形锐角开沟器的作用达到组合式船式开沟犁的开沟效果,犁体结构示意图如图11所示。

图11 仿靴形锐角开沟器结构简图Fig.11 Boot-shaped acute angle opener1.起土板 2.犁柱 3.仿靴整形板

根据油菜种植开畦沟的要求,设计的仿靴形锐角开沟器拟开出沟深150~250 mm、上沟宽300~400 mm、沟底宽200 mm的梯形畦沟。由于切削刃口曲线、犁体曲面为仿靴形锐角开沟器的作业效果的重要影响因素,下面对其加以设计与创新。

3.2.1刃口曲线

仿靴形锐角开沟器采用对称式结构设计,前端两破土曲面相交形成刃口曲线,本设计选用圆弧曲线作为刃口曲线,建立如图12所示的直角坐标系。选取圆弧上的两点A(x1,y1)、B(x2,y2),设圆弧曲线的圆心为O′,根据圆弧计算方程可得刃口曲线AB的方程为

(14)

式中RL——圆弧半径,mm

图12 刃口曲线设计示意图Fig.12 Sketch of blade curve

由图12可知

(15)

式中Hq——刃口曲线高度,mm

Lq——刃口曲线开度,mm

γ1——起始滑切角,(°)

γ2——终止滑切角,(°)

联立式(14)、(15)可得刃口曲线AB的方程为

(16)

根据式(16)可知,刃口曲线AB的形状由起始滑切角γ1、终止滑切角γ2、刃口曲线高度Hq决定。由于开沟器对土壤有滑切作用,根据文献[28],当起始滑切角大于23°、终止滑切角为45°时,入土阻力最小,故刃口曲线的滑切角按此设计。仿靴形锐角开沟器理论开沟深度为200~300 mm,土壤经旋耕作业后种床厢面高度上升,刃口曲线高度应略高于理论开沟深度最大值,取Hq=350 mm,则刃口曲线方程为

(17)

根据刃口曲线方程可确定刃口曲线形状,为加工制造提供理论基础。

3.2.2犁体曲面

本文根据起垄与开沟装置基本结构进行仿靴形锐角开沟器犁体曲面的设计分析。设计犁体曲面如图13所示,主要由导曲线DFO、仿靴整形曲面ABFO和挡土曲面BCDF组成。此曲面相较于其它犁体曲面较长,主要在对沟壁作用时,较长的仿靴整形曲面和挡土曲面对侧壁的挤压作用更有利于畦沟成型。

图13 犁体曲面设计示意图Fig.13 Schematic design of plow surface

挡土曲面BCDF参考起垄装置的整形挡板设计,其倾斜角θ为挡土曲面的重要参数,其大小对于保证整形拖板对畦沟沟壁土壤进行挤压、防止沟边土壤回流沟内具有重要作用。根据文献[15]可知,当倾斜角θ过小,沟壁回土率减小,沟面面积会减小,造成油菜播种时边行土壤不足;当倾斜角θ过大,沟型稳定性降低,沟壁回土率增大,排水防渍害能力降低。

仿靴整形曲面ABFO主要通过沿前进方向挤推力Fx和侧向挤压力Fy作用,清理沟底土壤。根据空间力学关系可得

(18)

为保证挡土曲面的挡土挤压作用和仿靴整形曲面的向前挤推与侧向挤压能力,选取倾斜角θ为45°,此时前进方向推力Fx和侧向挤压力Fy相等。

为保证沟型完整性,仿靴整形曲面长度也影响土壤回流,其主要与机具作业速度、土壤落下高度有关。根据土壤在畦沟最高点运动轨迹可以计算出整形挡板的长度极限值[15]。土壤从最高点落入沟内的运动轨迹满足

(19)

式中L——仿靴整形曲面长度,mm

vm——土壤颗粒水平方向的速度,m/s

vs——土壤颗粒垂直方向的速度,m/s

g——重力加速度,m/s2

HL——土壤颗粒下落高度,mm

t1——土壤颗粒下落时间,s

机具前进速度为0.58~1.0 m/s,取vm=1.0 m/s,设计开沟深度为150~250 mm,取HL=250 mm,重力加速度g取9.8 m/s2,代入数据计算可得L=291 mm,即仿靴整形曲面的最小长度为291 mm,为更好地防止土壤颗粒落入沟内且便于加工,取仿靴整形曲面长度为450 mm。

4 田间试验

4.1 试验条件

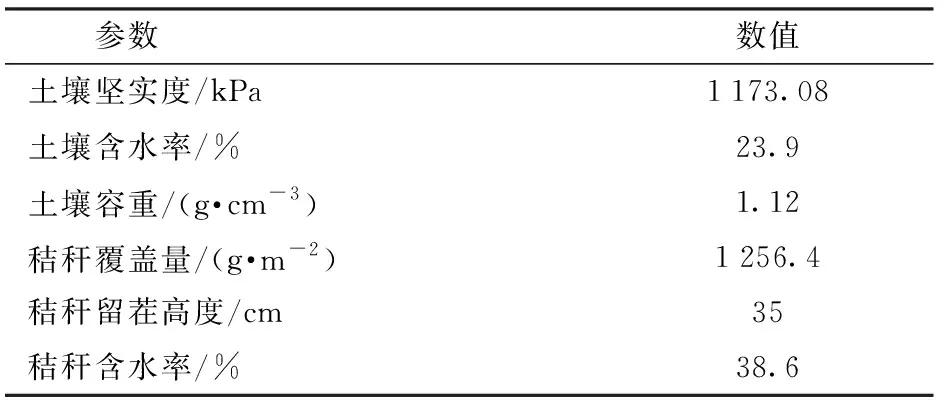

试验地点在湖北省荆州市监利县水稻-油菜(轮作)全程机械化生产示范基地,土壤类型属于粉质粘壤土。田间试验包括驱动型犁旋联合耕整机的性能试验与对照试验,试验环境特性参数如表2所示。

表2 试验环境特性参数Tab.2 Characteristics of experimental environment

4.2 试验方法

驱动型犁旋联合耕整机对指定田块进行作业,试验配套动力为东风井关T954型拖拉机,平均作业速度为2.6 km/h,耕整机作业过程如图14a所示。设计一组旋耕机作业试验和一组被动式犁旋耕整机作业试验与所设计机具试验效果进行对照,旋耕机选用2BFQ-6型油菜直播机所用旋耕机,被动式犁旋耕整机采用文献[17]所设计的机具。考虑到国内暂无针对犁旋联合作业机具的试验方法与作业标准,参考JB/T 10287—2015 《驱动圆盘犁》、GB/T 5668—2008《旋耕机》以及NY/T 740—2003《田间开沟机械作业质量》中规定的试验方法,通过调节拖拉机挡位和手油门保证机组前进速度为2.6 km/h,圆盘转速为150 r/min,旋耕刀辊转速为300 r/min,机组沿直线行驶50 m,取中间行程30 m为稳定测量区域,每组试验重复3次,在测量区域等距取10个测量点,测绘每个测量点处的厢面断面形状,取每行程中间30 m作为稳定测量区,对整机作业质量进行测试,每组试验重复3次。试验指标有:耕深及耕深稳定性系数、碎土率、地表平整度、植被埋覆率、沟宽及沟宽稳定性系数、沟深及沟深稳定性系数。相关参数的测量方法参考文献[16-17,22,26]。

图14 驱动型犁旋联合耕整机田间试验图Fig.14 Field experimental charts of driven plow-rotary combined tillage machine

4.3 试验结果与分析

驱动型犁旋联合耕整机田间作业效果如图14b所示。试验结果表明:驱动圆盘犁可有效切割秸秆,且与旋耕部件共同作用对秸秆与土壤进行混埋,在平均厚度150 mm以上可形成碎土疏松层,整机作业深度在150~230 mm,实现了深翻埋茬,满足油菜种床合理耕层的要求。整机作业效果较好,耕深稳定性系数在90%以上,仿靴形锐角开沟器在中间开畦沟区域能开出明显的梯形沟,上沟宽为356.8~402.6 mm,下沟宽为187.9~236.3 mm,沟深为205.6~250.0 mm。整机作业后厢面平整度为15.25~18.60 mm,碎土率为80.52%~88.43%,植被埋覆率为92.3%,厢面单幅宽度为852~956 mm,厢面质量达到油菜播种要求[29-30]。

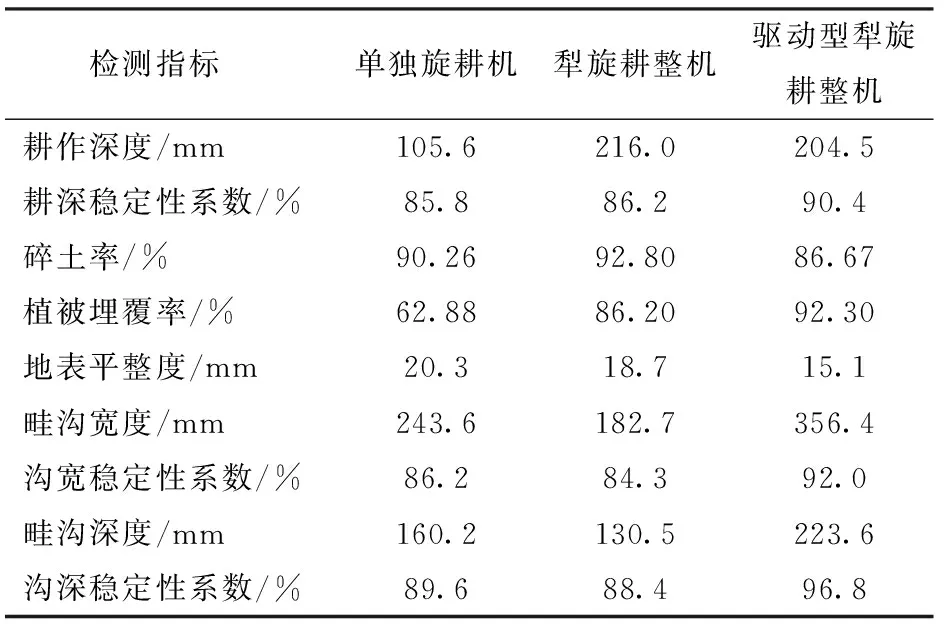

驱动型犁旋联合耕整机及犁旋耕整机、单独旋耕机作业效果图如图15所示,对照试验结果如表3所示。耕深指标不区分犁耕与旋耕,为犁旋耕整机作业后整体耕深测量情况,所有指标均为测量结果的平均值。

对照试验结果表明:驱动型犁旋联合耕整机的耕深稳定性系数、植被埋覆率、地表平整度均优于对照组,但碎土率相较于对照组略低,说明旋耕机的转速由于人字形齿轮传动箱的速比限制导致刀辊达不到较高转速,碎土率相对较低;仿靴形锐角开沟器可开出明显梯形沟,沟宽稳定性系数和沟深稳定性系数均达90%以上,均优于对照组。

图15 对照试验效果图Fig.15 Effects of controlled field experiments

表3 对照试验结果Tab.3 Results of controlled field experiments

5 结论

(1)通过分析长江中下游水旱轮作区土壤结构特征、油菜不同时期根系生长特点和油菜生长对种床的要求,提出了适宜油菜生长的“深翻埋茬,上松下紧”种床合理耕层构建方式。

(2)在油菜种床合理耕层构建基础上,研制了一种集主动切翻埋茬(草)、旋耕碎土、平整开畦沟等多道工序为一体的驱动型犁旋联合耕整机,包括对称排布的驱动圆盘犁组、旋耕装置、仿靴形锐角开沟器等,一次作业可完成切翻埋茬、碎土平整、开沟等功能,为油菜播种提供了适宜种床。确定了圆盘犁组的工作偏角为30°、圆盘安装间距为300 mm、工作转速为135~180 r/min。进行了犁旋耕深参数匹配设计与旋耕刀排布参数设计,并设计了仿靴形锐角开沟器,确定了刃口曲线和犁体曲面参数。

(3)田间性能试验表明,驱动圆盘犁可有效切割与埋覆秸秆,且与旋耕部件共同作用对秸秆与土壤进行混埋,在平均厚度150 mm以上可形成碎土疏松层,整机作业深度为150~230 mm,耕深稳定性系数为90.4%,实现了深翻埋茬,满足油菜种床合理耕层的要求。仿靴形锐角开沟器在中间开畦沟区域能开出明显的梯形沟,沟宽为200~400 mm,沟深为205.6~250.0 mm。整机作业后厢面平整度为15.25~18.60 mm,碎土率为80.52%~88.43%,植被埋覆率为92.3%,厢面单幅宽度为852~956 mm,厢面质量达到油菜播种要求。