自动筒纱包装机控制系统的设计

冯徐鑫,邓成钢,戴 曦,刘国梁,葛永亮

( 浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

近年来,我国纺织业飞速发展,市场对纺织机械也提出了更高的要求,向自动化、信息化、智能化以及高速、高效、高可靠性方向发展,向适应纺织新品种、新工艺、差异化方向发展[1]。 随着我国经济的发展和市场全球化的深入,无论国内还是国外市场,服装业的竞争异常激烈,对支撑其发展的纺织行业也提出了更高的要求,企业管理和设备的自动化程度必须与国际接轨。 尤其在包装环节,在保证质量的同时, 生产成本要降低, 生产效率要提高[2 -3]。 为了提升生产效率和产品质量,近年来国内厂家不断引进国外生产设备。 先进的纺纱核心设备大大提升了企业的生产能力,但末端包装设备的陈旧成为了整个生产流程的瓶颈。 目前大多数企业的成品纱打包与还是半自动设备甚至人工为主,造成了生产线纺纱主设备的高产能与末端包装设备低生产率的矛盾, 严重影响了成品纱入库效率[4]。 末端包装设备过多的人工参与势必造成用工、生产和仓储管理的成本增加,使用自动化的包装设备,实现“ 机器换人” 成为纺织企业的必选之路[5]。 控制系统的研发是实现包装设备自动化的重要环节,所以研发适应我国纺纱企业的包装机控制系统,对于改变纺纱生产线末端的生产现状,推进纺纱生产线设备自动化进程,加速 “ 智能工厂” 建设有着积极的意义[6]。

1 自动筒纱包装机工作原理

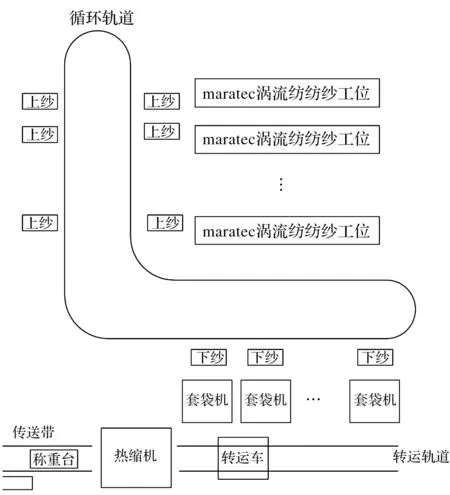

图1 包装机系统组成

筒纱包装机系统( 见图1) 由上下纱系统、套袋系统、转运系统和热缩称重系统组成。 各子系统由循环轨道联系在一起,协调工作完成包装流程,并可在局部独立实现相应功能。和热缩称重等工序。 筒纱从涡流纺传输至上纱工位,由上纱机构在伺服电机控制下送至循环轨道的吊笼中;筒纱吊笼运行至套袋工位时,由下纱机构将其从循环轨道中取下放入套袋传送带;筒纱随输送带运行至翻转工位时完成翻转动作,随后进入套袋工位;套袋后的筒纱由输送带送至整列等待区,并在输送过程中完成计数;当整列等待区的筒纱数量达到设定值,完成整列并发出等待转运指令;转运车在收到指令后将整列完成的纱包送入热缩机,在热缩机内停留时间达到设定值后, 热缩工序完成;称重完成后进入码垛等待区,至此包装系统的全部工序完成。

2 包装机控制系统硬件设计

筒纱包装机的工作方式分为自动和手动两种方式。 自动运行为系统的常规运行方式,无需人工参与自动实现上下纱、位置检测与翻转、包膜套袋

2.1 系统控制流程

控制系统整体采用上位机监控和PLC( program logic control)下位执行的联合模式。 PLC即可编程逻辑控制器,是一种新型工业控制装置[7-8],其协调上下纱、套袋和转运三个子系统的协同动作,同时每个子系统又可以实现单独控制。

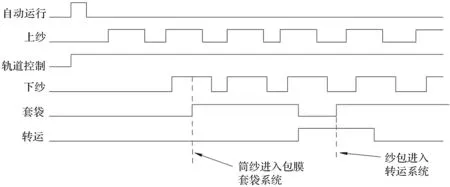

包装机系统的控制逻辑( 见图2),当“ 自动运行” 按钮按下,系统启动,循环轨道随即进入运转状态;上下纱系统进入编码检测状态,当设定编码的吊笼经过上下纱位置时,执行机构动作,将筒纱运送至后道工序的等待位置。 当筒纱到达包膜套袋工位,套袋机进行套袋整列并计数,当一包纱整列完成时发出转运请求;转运车收到请求信号后从初始位置运行至请求位置,将纱包运至热缩称重工位。

图2 包装机系统控制时序图

三个子系统中,上下纱系统相对独立,而包膜套袋和转运系统的协调工作,是整个程序设计的重要环节, 所以在这两个系统的衔接过程设计了两次“握手” 信号。 第一次 “ 握手” 为纱包整列完成后向转运系统发出一次请求信号,转运系统收到请求信号控制转运小车运行至请求位置,然后向套袋系统发出到达信号,套袋系统接收到转运到达信号后,第一次 “握手” 完成。 随后转运系统进入转运纱包的转运状态,当转运小车将纱包运送至热缩称重工位,并返回原点后,转运状态清零,进入转运等待,此时第二次 “握手” 完成。

2.2 包装机控制系统硬件结构

包装机控制系统硬件上由上位机、人机交互界面、控制柜、称重仪表等组成。 上位机实现系统监控和数据传输功能,人机交互界面实现基本的人机交互,控制柜安装空开、PLC、伺服驱动器、继电器、接触器等电器元件,称重仪表实时显示纱包重量,并将数据传输至上位机。

包装机系统电控系统采用基于PLC的模块化设计,根据功能要求和现场情况选择相应模块进行组合和调配[9]。 控制单元主体由工控机、 台达DVP40ES00T2、 DVP60ES200T 和 DVP80EH300T PLC组成,并辅以相应扩展模块。 其中,DVP40ES0为上纱系统的主控模块, 执行单元为伺服电机;DVP60ES2 为套袋系统的主控PLC,控制交流电机、气缸及温控模块工作;DVP80EH3 为转运系统主控PLC,在接近开关和光电传感器的配合下,控制伺服 系统实现转运车的精确定位, 定位系统选用台达ASD-B2 -0121B伺服驱动器。 电气系统框架如图3 所示。

图3 电气系统框架

3 包装机控制系统软件设计

3.1 PLC控制程序IDEF0分析

IDEF0 的基本思想是结构化分析方法,来源于SADT方法[10]。 包装系统的IDEF0 分析如图4 所示。 方框表示活动, 箭头用以连接系统中各个活动。

图4 包装系统IDEF0 图

包装机系统的下纱动作由伺服系统驱动。 驱动功能的实现需要原位和限位传感器输入信号以及PLC指令的配合;筒纱翻转动作的执行元件为气缸和电机,动作的完成需要位置传感器、气缸磁性开关以及PLC给出的电机正反转指令的配合;套袋整列流程则是利用气缸、电机、热刀等执行元件共同完成,同时需要位置传感器、纱包参数、预设温度值等输入信息的采集为前提,以及PLC控制气缸伸缩、电机启停、加热通断等输出按程序设定逻辑进行工作;套袋整列与转运系统的衔接则需要在整列完成后发出转运请求信号。

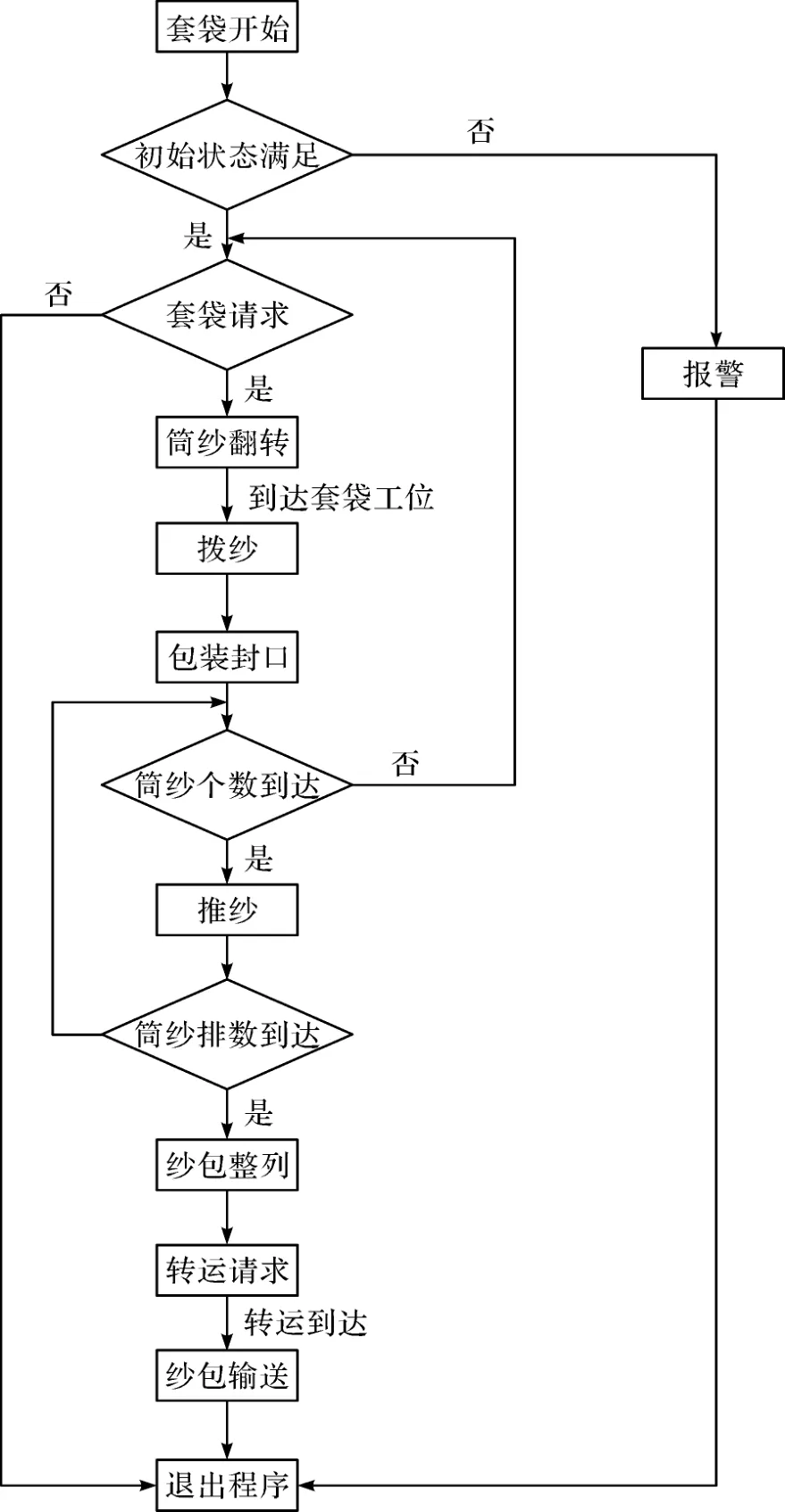

3.2 套袋整列PLC程序流程设计

套袋整列PLC程序的流程如图5 所示,当系统进入运行状态时,首先对送膜收膜装置、热封刀组、翻纱机构以及推送机构的初始位置进行检测,若不满足启动条件,则进行报警,并退出自动运行状态。操作人员可通过人机交互界面查询报警信息。

若满足启动条件,系统将进入自动运行流程,首先进行套袋请求,然后对需要翻转的筒纱进行翻转操作,进而拨入套袋工位进行套袋封口。 系统会对封口完成的筒纱进行计数,当数量达到预设的单排个数的时候,将此排筒纱推入整列区,继而对整列区筒纱排数进行计数,当排数达到预设值时,整列工序完成,发出转运请求。 待转运车到达后,整列区和转运车的皮带同时动作,完成纱包输送,套袋整列操作完成。

图5 套袋整列流程图

3.3 人机交互界面设计

人机交互界面的设计采用台达DOP-B07S100触摸屏完成,实现对系统运行状态显示、按钮操作与提示、参数设置以及报警信息显示等功能。 交互系统主要由主控界面、手动操作面板、参数设置、报警面板以及感应信号状态显示面板以上下级菜单形式呈现。

主界面包括操作区与显示设置区,操作区设置有各子单元的启停和临时停车按钮,同时可以通过右侧的界面切换按钮切换至手动操作、参数设置等下一级界面。 中间部分为主要参数的显示以及纱包规格的选择。 参数设置界面( 见图6),提供了包装系统运行过程中需要调整的参数的显示与修改功能,保证在不同运行情况或者不同纱包规格的切换后参数的匹配性。 在参数设置页面可以通过页面转换键返回主界面或者切换至手动界面。

图6 参数设置界面

4 系统调试

自动筒纱包装机控制系统在苏州鑫凤集团的纺纱生产线上进行了调试及试运行。 首先对单体动作单元进行调试,对动作的准确性和实时性进行了确认,特别对延时动作的延时时间进行反复试验和调整。 然后放入筒纱在实际生产条件下进行整机带料联调并试运行,同时测试人机交互界面的设计的合理性。

调试后的试运行, 系统能够稳定运行两个班次,平均1 min 可以完成一包纱的包装,能够到达车间的生产效率要求。 但同时也发现了封口质量不稳定问题,即有的封口没有完全粘合,而有的封口加热过度,强度不够。 经分析,造成这种现象的原因是封口动作对加热刀的温度要求精确,而现有系统对温度的控制存在波动。 最终采用增加台达温控模块的方案, 解决了温度控制存在较大波动的问题。

5 结 语

本文所设计的控制系统运行过程基本稳定,设计功能能够满足实际生产线的需求。 通过试运行也明确了今后改进的方向,如建立各子系统之间的通讯,方便上位机统一监控与调度;简化系统,减少不必要的控制逻辑;进一步提升系统稳定性,以及故障自恢复能力。