苗圃田间自走式电动双轨运输机设计与试验

张建莉,岳丹丹,吴伟斌,2,洪添胜,2,杨晓彬,陈明,郑泽锋

1.华南农业大学工程学院,广州 510642; 2.南方农业机械与装备关键技术教育部重点实验室/国家柑橘产业技术体系机械研究室/广东省山地果园机械创新工程技术研究中心,广州 510642

随着农业生产越趋规模化,苗圃田已经成为农民集中承包种植的基地,种植面积也大大增加[1-2]。由于苗圃田果树钵苗密集、数量大、田地泥泞以及苗圃田不被允许修建硬底化道路等原因,导致传统拖拉机等常规农用运输机械难以进入田间进行运输作业[3-4]。目前,苗圃田果树钵苗以人力牵引拖斗小车工作,立地条件差,劳动强度高,作业效率低。在美国、澳大利亚等国家规范整齐、行距宽的果园,常规农用轮式运输机可以进入作业[5-6],而在日本、韩国和我国丘陵山地以及坡度较大的果园,轨道式运输机相继出现,有MonoRock单轨运输机和QGC-B2型多功能单轨运输机[7-8],华中农业大学张衍林教授团队研制了以汽油机为动力源的自走式山地果园单轨运输机等[9-11],华南农业大学研制了以电机为动力、钢丝绳牵引的山地果园双轨运输机以及以蓄电池为动力的电动单轨运输机[12-13]。本研究参考国内外学者研发的轨道运输机特点,结合实际农业需求情况,研制了一种适用于苗圃田间的自走式电动双轨运输机,具有远程遥控和避障等功能,可以解决目前苗圃田运输难题,实现苗圃田间果树钵苗快速搬运,进一步促进集中经营承包的苗圃田农业机械化生产。

1 材料与方法

1.1 技术参数、总体结构及工作原理

1)技术参数。根据自走式电动双轨运输机的应用环境、果树钵苗数量和质量(单个钵苗5.0 kg)需求,分析出运输机应具备的装载量、整机功率、运输速度等技术参数,具体要求如下:装载量为750 kg,整机功率为1 kW,行驶速度为0.6 m/s,满载行驶续航里程≥50 km。载货滑车外形尺寸长宽分别为1 500、730 mm。

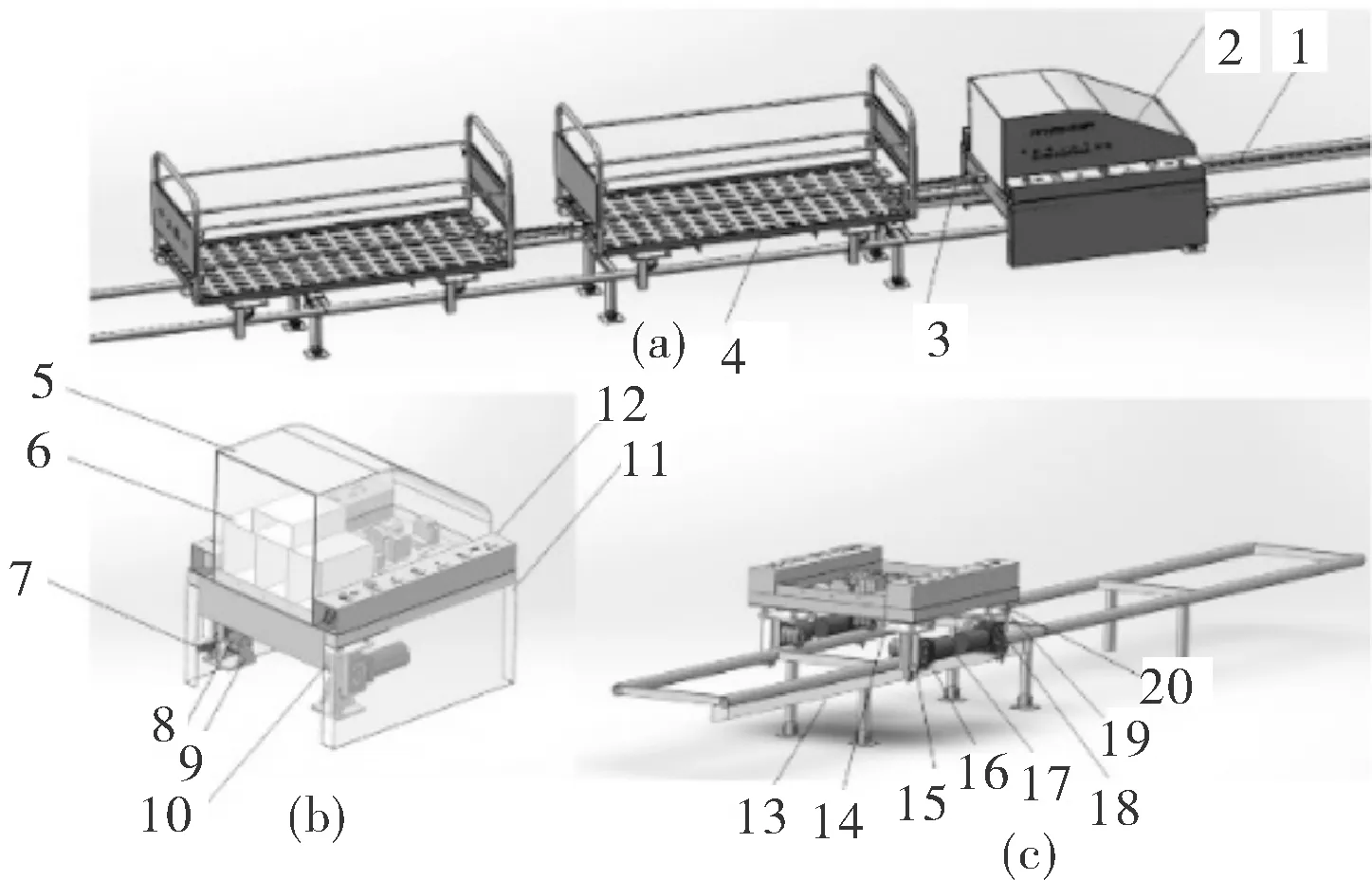

2)总体结构。苗圃田间自走式电动双轨运输机主要由具有遥控和避障功能的牵引机头、载货滑车和轨道组成,其整体机构如图1A所示。牵引机头如图1B、1C所示,其中,牵引机头上面采用机头盖罩盖住电池和电路控制板,机头四周安装挡泥板,驱动机构位于机头下面。

3)工作原理。电机输出轴连接到减速器中,电机的动力经过减速增扭和转向后转为到驱动摩擦轮的驱动力。驱动摩擦轮安装在减振机构下方的固定座上,当驱动摩擦轮在轨道上滚动时,产生牵引机头的驱动力,然后,牵引机头通过连接组件连接载货滑车在轨道上滑行。

1.轨道 Track; 2.牵引机头 Traction head; 3.轨道与载货滑车链接组件 Track and cargo trolley link assembly; 4.载货滑车Cargo trolley; 5.机盖罩 Mechanism cover; 6.电池座 Battery holder; 7.拉紧弹簧 Drive mechanism support foot; 8.夹紧滑轮 Clamping pulley; 9.夹紧滑轮底座 Clamping pulley base;10.驱动摩擦轮 Drive friction wheel; 11.两侧挡泥板 Mudguards on both sides; 12.控制面板 Control panel;13.夹紧底座滑轨 Clamping base slide rail; 14.固定机构上底板 Fixing mechanism upper bottom plate;15.减速器固定座 Reducer holder; 16.减速器 Reducer; 17.电机 Motor; 18.减振轴套 Damping sleeve; 19.减振弹簧 Damping spring; 20.减振机构螺栓 Damping mechanism bolt.

1.2 电源及驱动电机的选择

1)电源选择。运输机运行时,电压变化应该相对恒定。本运输机选择定制磷酸铁锂电池,其参数指标:电池长、宽、高分别为440、235、230 mm,电压为24 V,电池质量为22.4 kg,电池容量为220 A·h。

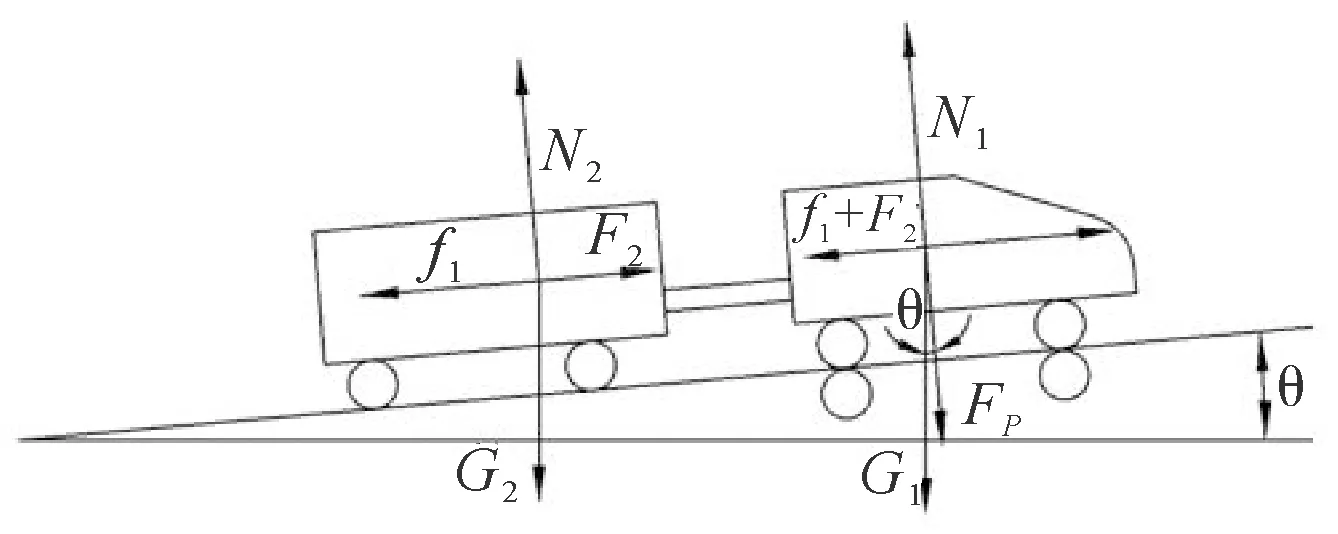

2)驱动电机的选择。电动机选择时主要考虑电机功率、电压、电机转速、转速比等参数要求,从而确定型号。电机功率主要受运输机驱动力和速度的影响,而运输机驱动力受到加速阻力Fj、爬坡阻力Fi、滚动阻力Ff及风阻Fw影响[14-15],由于运输机速度小,可以忽略风阻影响,Fw=0。计算运输机在满载、加速爬坡这种极限工况下所需要的功率,受力分析如图2所示。

图2 运输机受力图

解得运输机满载、加速爬坡所需要提供的驱动力为:

Ft=Fi+Fj+Ff+Fw

(1)

Fi=Gsinθ=(G1+G2)sinθ=414.66 N

(2)

(3)

Ff=(G1+G2)fcosθ=605.96 N

(4)

电压选择。机器使用的蓄电池电压通常为12、24、36、48 V等,考虑安全电压为36 V。本次选用电机电压为24 V,既在安全电压范围内,又可以降低大功率下的电流。

功率选择。运输机行驶所需的功率P:

(5)

传动装置使用了RV040减速器和槽摩擦轮传动,减速器的传动效率为0.90~0.97,槽摩擦轮的传动效率为0.88~0.90,得传动装置的传动效率η=0.792。运输机设计速度为0.6 m/s,即电机所需的最大功率为P= 956.89 W。采用四驱驱动,单边电机需要功率Pi为:

Pi=P/4

(6)

根据市场常见型号电机的功率情况,本研究选用三拓GW114165电机,该电机功率为250 W,整机功率为1 kW,额定电压为24 V。

1.3 驱动结构设计

运输机驱动方式为4个电机直接驱动的牵引机头通过牵引组件牵引载货滑车在轨道上滑行。驱动机构安装在牵引机头底部,主要包括电机、与电机输出端连接的减速器、与减速器输出端连接的摩擦轮、固定架和牵引机头车架。如图3所示,电机1安装在固定架8上,电机转速经过减速器2后带动驱动摩擦轮7转动。摩擦轮7在牵引机头重力作用下在轨道7上进行滚动,从而在轨道上带动着整个牵引机头在轨道上行走。行走方向由电机的转动方向决定。根据电机型号需求,选择了250 W/24 V直流电机,其输出轴直径为11 mm,销槽宽度为4 mm;固定孔位于以轴为圆心,直径120 mm的圆边上,其固定孔直径为9 mm。电机总长为192 mm,轴长为30 mm,键槽为11 mm×4 mm。根据电机的尺寸,匹配相应的减速器,型号为RV040。RV040中空轴孔直径为18 mm,单向输出轴直径为18 mm,出轴长40 mm。减速器减速比为1∶18,电机的转速经过减速后,转速与原来方向垂直,速度变为原来的1/18。

1.电机 Motor; 2.减速器 Reducer; 3.拉紧弹簧 Tension spring; 4.夹紧支座 Clamping support; 5.夹紧滑轮 Clamping pulley; 6.轨道钢管 Rail steel pipe; 7.驱动摩擦轮 Drive friction wheel; 8.固定支架 Fixing bracket.

1.4 控制系统设计

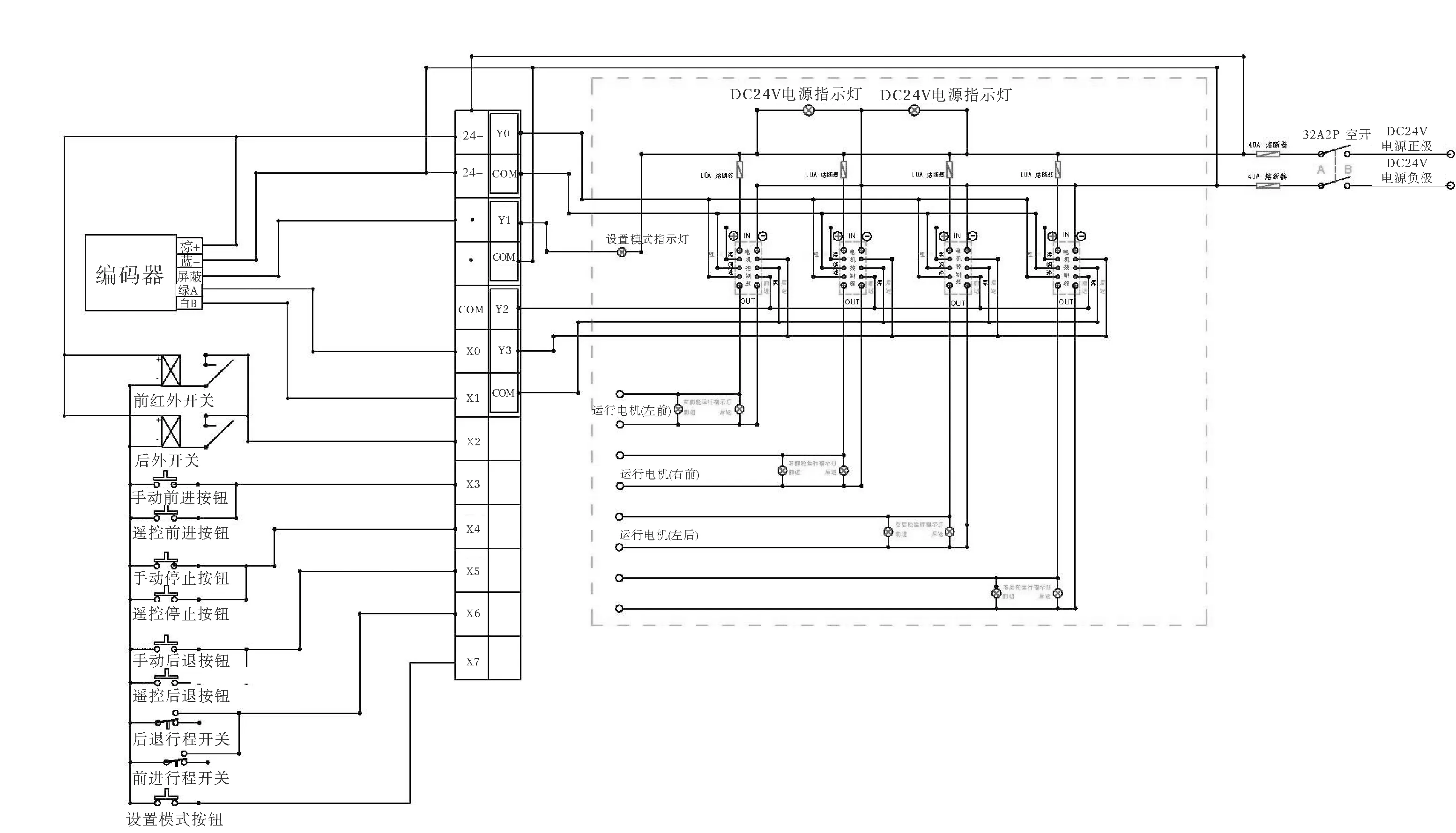

设计基于PLC的控制电路,控制电路包括接线模块、保险模块、行程开关电路模块、电机控制器模块、遥控模块、指示灯模块、避障模块、编码器和PLC,各模块之间通过PLC进行控制。PLC输入端信号包含编码器A、编码器B、前进命令、后退命令、后退停止、前行程开关、后行程开关、前红外避障开关、后红外避障开关、设置模式开关等10个信号。PLC输出端信号包含前进控制电路、后退控制电路、电机前进时调速电路、电机后退时调速电路以及设置模式指示灯等5个信号。另外将遥控停止开关、遥控前进开关和遥控后退开关、避障模块开关等几个信号输入与手动开关并合输入。考虑到安装接线问题,需要的输入信号端可能超过12个,本研究选用30点的TX2N-30MR作为本次PLC控制器。

基于PLC的控制板硬件连接图如图4所示,主要包括信号输入模块、PLC、电机控制器、电机、保险和指示灯等。其中,信号输入模块共有7个输入信号接到PLC输入端X0~X7中,分别是编码器A相信号、B相信号、红外避障开关并入信号、遥控和手动停止开关并入信号、遥控和手动前进开关并入信号、遥控和手动后退开关并入信号、前程开关信号、后行程开关信号、设置模式开关信号。其中,调速线红线和黄线连接为电机输出最大功率,电机转速线红线和黑线连接,电机输出功率为0,电机抱死制动,接在Y0、COM上,使得运输机只有1个运行速度,并运行在最高车速上。电机控制器方向线为2根绿色线和1根黑色线。将黑色线接到PLC中Y2、Y3的COM端,Y2和Y3分别接2根方向线。当Y2输出时,电机为前进转向,此时前进灯亮起。当Y3输出时,电机为后退方向的转向,后退指示灯亮起。

图4 基于PLC的控制板硬件连接图

1.5 减振调平机构设计

运输机减振调平机构固定在支撑脚和支架之间,每个调平机构由4个弹簧、固定在车架上的穿孔夹板、4个套轴、4个定位和螺丝螺母组成。减振调平机构使得车架与车轮弹性连接,当轨道面不平时,可保证每个支撑脚都能压贴在轨道上。

1)减振作用过程。载荷不同时,弹簧压缩长度发生变化,轮子支架板与穿孔板之间距离随着变化,从而减弱运输机竖直方向的冲击,起到减振作用。由于穿孔板与车架固定在一起,而穿孔板与轮子支架为可活动连接,因此车架产生较小晃动时,不会造成轮子晃动,避免运输机在轨道行驶方向摇摆不定。

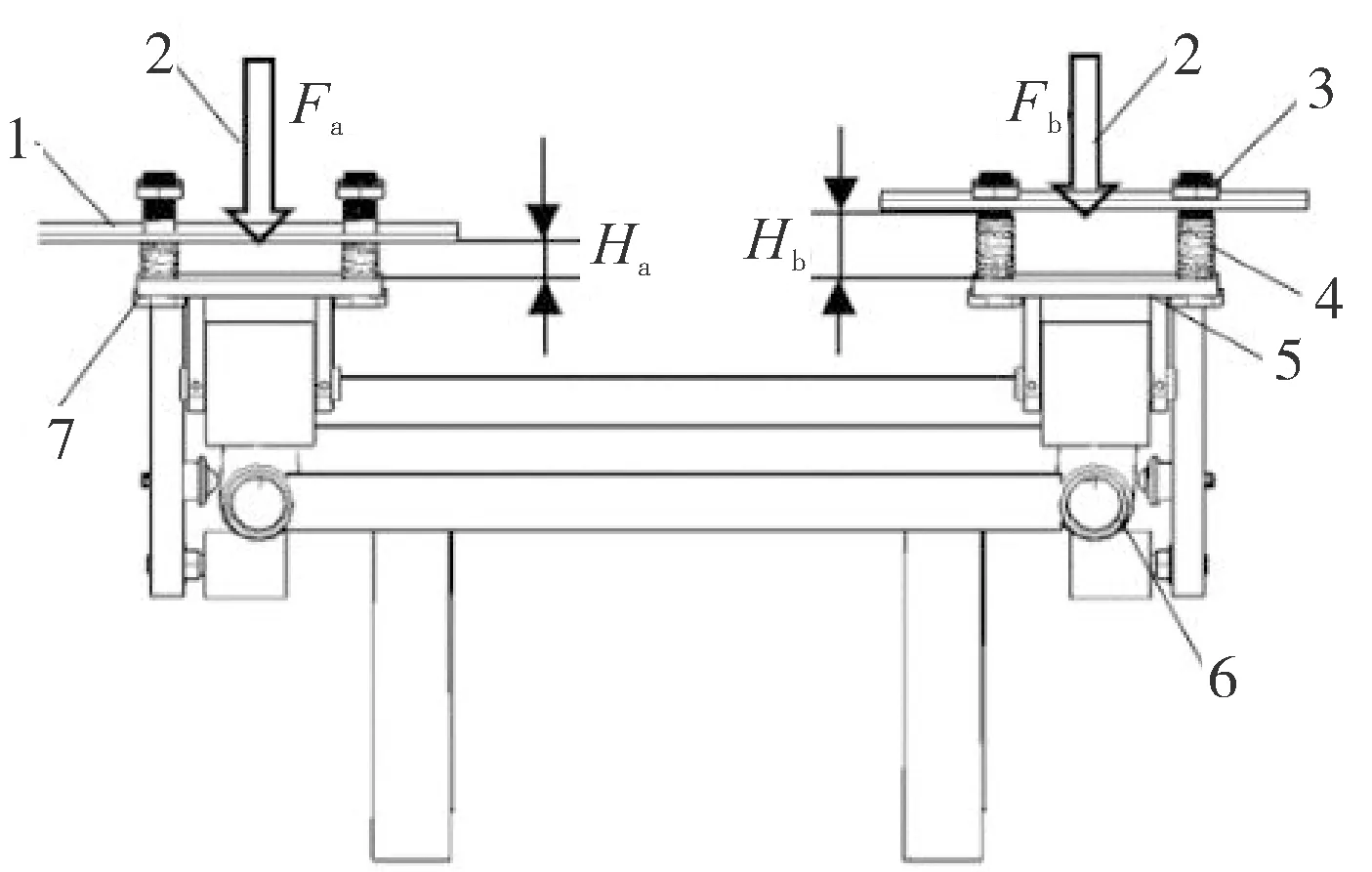

2)调平过程。运输机需要4个车轮同时压在轨道上,这样运输机运行才平稳。但由于三点可以决定一个面,所以如果4个车轮与车架距离的高度不变,遇到轨道不平时,容易出现1个车轮悬空在轨道上,导致运输机载货滑车或牵引机头倾斜撞轨。由于减振调平机构安装在4个支撑脚上,支撑脚受到的压力不一样。如图5,当Fa>Fb,则Ha 1.穿孔板 Perforated plate; 2.载荷作用力 Load force; 3.螺母 Nut; 4.弹簧 Spring; 5.轮子支架板 Wheel support plate; 6.轨道 Rail; 7.定位螺丝套 Set screw sleeve. 运输机的限位机构包括防止撞轨的万向轴承、防止侧翻的防侧翻轮和承重滑轮或驱动摩擦轮,其作用为限定运输机沿轨道行驶。万向轴承安装在支撑柱内侧,位于轨道高度中部。当运输机左右摆动时,万向轴承顶在轨道上,万向轴承的顶珠与轨道发生滚动摩擦,从而减轻载货滑车或牵引机头侧向力对轨道产生的摩擦力。防侧翻轮安装在轨道下方,如图6所示。当运输机倾斜时,轨道对防侧翻轮的力Fdn与轨道对承重滑轮的力Fup形成力矩,方向与载货滑车倾斜方向相反,从而使得载货滑车无法进一步倾倒。 1.承重滑轮 Load-bearing pulley; 2.轨道 Track; 3.防侧翻轮 Anti-rollover wheel; 4.万向轴承 Universal bearing. 样机如图7所示,为了测试运输机运行性能,分别在华南农业大学实验室和云南果树钵苗圃基地搭建了轨道,并加载不同载荷,进行了实验室和田间试验。 图7 运输机样机图 1)实验室试验。在华南农业大学实验室搭建了轨道,轨道铺设在平整的走廊上,坡度为0°。运输机加载不同载荷进行试验。试验中设置轨道起点位置和停止点按下位置,在车轮安装转速传感器,通过时间t接收到的传感器脉冲信号数nplus,得出运输机行驶速度v,v=πnd/t。试验时,设置0、150、300、450、600、750 kg共6种载荷,取一段30 m长的轨道,标注出起始点。运输机在不同载荷下的速度如表1所示。 2)田间试验。在果树钵苗圃田间铺设200 m轨道,并安装载货滑车和牵引机头,利用水平仪将轨道高度调整到接近水平。由于土壤松软不一和地势略有不平,导致轨道存在0°~2°的坡度误差。因此,运输机在室外进行速度试验时,以平均值作为试验值,即记录其行驶120 m距离所需时间,其中120 m的行驶距离不包括加速距离和滑行距离。测试时,设置了2辆载货滑车满载(750 kg)、1辆载货滑车满载(375 kg)、空载(0 kg)。试验结果显示,运输机运行速度为0.564~0.709 m/s(表2),满足设计要求。运输机制动滑行距离为2.2 m左右,制动滑行时间小于5 s,紧急制动距离小于0.05 m,小于红外避障传感器监测最小距离0.2 m,说明运输机制动能满足紧急避障的设计要求,且运输机停车平顺,紧急制动能满足安全设计要求。 1)实验室试验。试验分为空载和满载2种情况。试验时设置20 m的轨道,让运输机在不同载荷下运行。利用库伦仪对主电路的电流和电池端电压进行监测,记录电流与电压瞬时乘积作为瞬时功率,对瞬时功率与时间的乘积进行积分,作为能耗,具体数据如表3所示。 表1 运输机在不同载荷条件下行驶情况 Table 1 The driving situation of the transport aircraft under each load 表2 不同载荷条件下运输机运行速度试验结果 Table 2 Different load running speed test 表3 运输机室内能耗试验结果 Table 3 Test data of indoor energy consumption 2)田间试验。试验设置120 m的轨道,让运输机在空载和满载载荷下运行。试验过程利用库伦仪(XLDZ-03,电压精度0.001 V,电流精度0.01 A)对主电路的电流、电池端电压、功率和能耗进行记录,试验结果如图8所示,其中图8A、C、E为运输机满载时电流、功率、能耗变化图,图8B、D、F为运输机空载时电流、功率、能耗变化图。从图8C可知,运输机在果树钵苗圃满载起步加速时,最大功率为906 W(起步坡度约2°),功率由0 W突增到906 W,然后下降到600 W左右,表明选用1 kW电机能满足峰值功率使用要求。满载运行时,功率随着轨道变化不断变化,波动范围为400~650 W。运输机加速时电流最大值为43 A,匀速运行时电流在15~32 A波动。电流与功率变化几乎同步,说明电池电压不会因功率变化而有较大的波动,因此电池能满足使用要求。运输机能耗随着运行积累不断增加,120 m满载运行过程消耗能量为33.1 W·h,折后百米能耗为27.6 W·h。运输机空载运行时(图8B),加速起步最大电流为17.71 A,之后电流在14 A上下波动,加速起步最大功率为431.5 W,运输机匀速运行时功率在373 W上下波动。电流与功率变化同步,说明运输机工作时电压稳定。由图8F可知,运输机行驶120 m所消耗的能耗为11 W·h,折合100 m功耗为9.16 W·h,比室内条件下测得百米能耗多了1.4 W·h,表明田间试验能耗会比实验室环境下能耗大。田间试验空载每百米能耗为9.16 W·h,满载每百米能耗为27.6 W·h。在忽略轨道的不平对能耗的影响时,实验室试验中百米空载能耗为7.76 W·h,满载能耗为21.5 W·h。运输机搭载的4块220 (A·h)/24 V的电池能提供电能21 120 W·h。室内满载条件下,运输机可行使98.23 km;室外满载条件下,运输机可行驶76.5 km。即设计的运输机的行驶续航里程满足设计要求。 图8 动输机运行时电流(A、B)、功率(C、D)、能耗(E、F)变化图 由于运输机常用于运载果苗,对果苗的根部保护要求较高,故运输机运行过程中不宜有较大的振动,本研究测试了满载情况下运输机的振动情况。测试使用了三轴传感器,分别测试了轨道平面法线方向的Z轴、运输机前进方向的X轴、轨道侧向的Y轴,该传感器安装在载货滑车底板上,利用传感器信号线将MI-7008D振动数据采集分析仪和三轴传感器连接起来。测试结果显示,运输机振动加速数值小于2 g,且绝大部分振动加速度小于0.4 g;通过三轴传感器X、Y、Z的振动情况可知,其中运输机竖直方向的振动加速度振幅比横向的振动加速度振幅还小,表明设计减振调平机构可以吸收垂向的振动,即设计的减振机构起到很好的减振效果,满足设计要求。 针对苗圃田果树钵苗以人力牵引拖斗小车工作立地条件差、劳动强度高、作业效率低的问题,本研究研制了一种适用于苗圃田间的自走式电动双轨运输机。首先针对运输机应用环境、果树钵苗质量大小需求分析出运输机应具备的装载量、电机功率、运输速度等设计参数;其次,提出了运输机的总体结构、工作原理,并对关键部件进行设计,最后,进行实验室与田间试验。田间试验结果表明,运输机载荷为750 kg,空载每百米能耗为9.16 W·h,满载每百米能耗为27.6 W·h,运行速度为0.564~0.718 m/s,起步到匀速行驶所用时间小于2.5 s,紧急制动距离小于0.05 m,振动加速度振幅总体小于0.4 g,运输机可以满足实现苗圃田间作业需求,有效提高了作业效率,降低了劳动强度。为了方便运输机拆卸安装、提高运输机的使用效率,后续建议对苗圃田间自走式电动双轨运输机进行轻简化和模块化优化设计及多功能集成研究。

1.6 限位机构设计

2 结果与分析

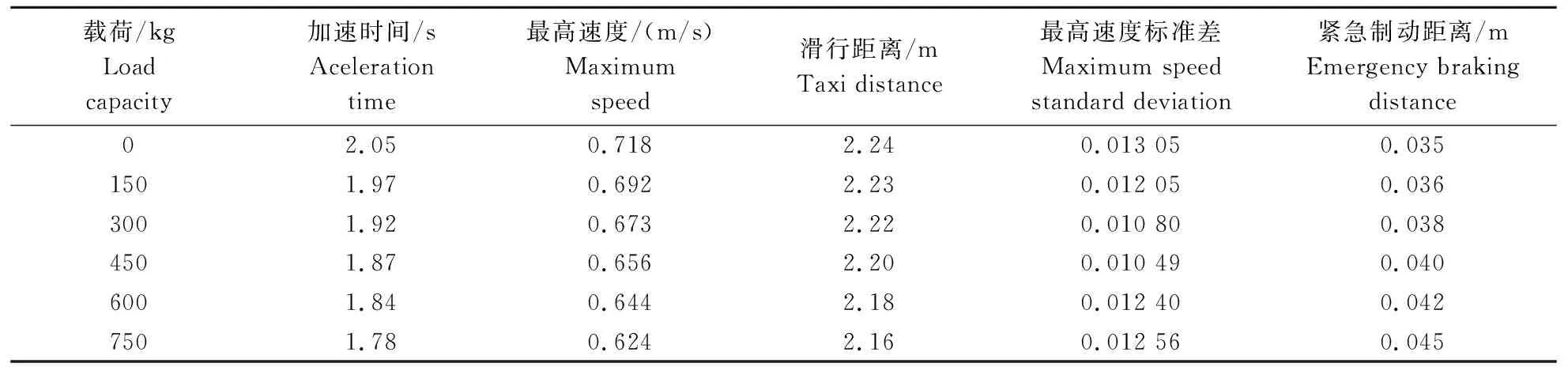

2.1 运行速度试验

2.2 平地能耗运行试验

2.3 振动试验

3 讨 论