典型旋流燃烧器低负荷稳燃特性试验

周 科,成汭珅,解 冰,张广才,刘 辉

(西安热工研究院有限公司,陕西 西安 710054)

中国是燃煤大国,燃煤发电总装机容量位居全世界第一。近年来,随着中国能源战略的调整,风电、光伏等可再生能源发电技术得到了迅猛发展。但受风电、光伏发电随机性、间歇性较强的影响,其大规模并网给电网的安全稳定运行带来了不良影响,各地均存在不同程度弃风、弃光的现象[1]。为提高可再生能源的消纳能力,承担着全国70%以上发电电量的火电机组须承担电网的调峰任务,实施深度调峰的电厂目标是将原最低发电负荷由约50%额定负荷降至35%额定负荷以下[2]。

锅炉低负荷稳燃能力是限制机组调峰深度的重要因素,其影响因素包括煤种、燃烧设备、运行参数等[3-6]。针对现役机组锅炉,在煤质、燃烧设备不变的情况下,如何通过运行参数调整提升其低负荷稳燃能力是目前大多数深度调峰电厂关注的重点。与直流燃烧器相比,旋流燃烧器可调参数更多,包括燃烧器旋流强度、风量配比等。已有的研究表明,旋流燃烧器二、三次风旋流强度等关键参数对锅炉NOx、CO的生成以及锅炉燃烧效率有重要影响[7-10]。也有学者借助冷态燃烧器试验台架研究旋流强度等参数对燃烧器喷口流场的影响,进而分析其低氮性能及防结焦性能等[11-14]。但是,针对旋流燃烧器二、三次风旋流强度、风量配比等关键参数对其稳燃性能影响的相关研究却相对较少。

本文以某典型低氮旋流燃烧器为试验对象,通过冷态、热态台架试验和数值模拟,研究了燃烧器三次风旋流强度对喷口流场、温度场及NOx、CO生成特性的影响,获得了适应于锅炉低负荷稳燃的最佳三次风旋流强度,并在660 MW机组燃煤锅炉上进行了现场试验。

1 试验台架与方法

1.1 低氮旋流燃烧器

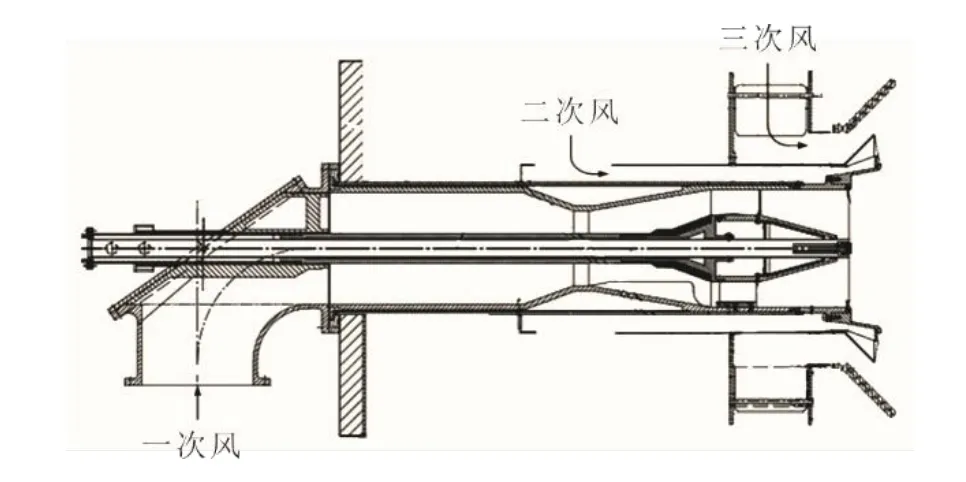

本文研究对象为某锅炉厂设计制造的低氮旋流燃烧器,燃烧器结构示意如图1所示。

图1 燃烧器结构示意Fig.1 Schematic diagram of the boiler structure

该型燃烧器采用了单喷口分级燃烧设计,分为一次风、二次风、三次风;其中一次风和二次风为直流,三次风为旋流,燃烧器二次风和三次风扩口与轴向中心线的夹角为45°。三次风旋流叶片角度,即旋流叶片与轴向中心线的夹角,可在0°~90°范围内调节,0°时旋流强度最弱,90°时旋流强度最强。

1.2 冷态台架试验

冷态试验系统如图2所示。主要由燃烧器、风机、示踪粒子、摄像机、二维粒子成像测速系统(PIV)等组成。燃烧器按照660 MW机组实物燃烧器4:1比例缩小制成。试验过程中,合理设置一、二、三次风速,保证冷态试验系统进入自模化区,且一、二、三次风动量比与燃烧器设计值相等。采用PIV系统对流场进行测量时,示踪粒子选取跟随性和反光性较好的滑石粉,通过高速摄像机拍摄不同三次风旋流角度下一次风喷口示踪粒子运动轨迹,从而获得喷口流场和速度分布。同时,开展三次风火花示踪试验,通过摄像机直观拍摄燃烧器喷口气流形状。冷态工况下主要进行了三次风旋流叶片角度分别为20°、40°、50°、60° 4组工况的流场测试。

图2 冷态试验系统Fig.2 The cold test system

1.3 热态台架试验

热态试验系统如图3所示。试验系统由低氮燃烧器、送风机、引风机、给粉装置、燃烧室及其辅助设备构成。热态试验燃用干燥无灰基挥发分39.19%、收到基低位发热量24.26 MJ/kg的烟煤。设计给粉量为180 kg/h,给粉机采用螺旋给粉,给粉量由变频电机来调节。炉膛出口烟气经燃烧室出口的笛形管抽取,经烟气前处理器处理后送入NOVA4000烟气分析仪中进行O2、CO、NO等烟气成分分析。热态工况下主要进行了三次风旋流叶片角度分别为20°、40°、50°、60° 4组工况下的燃烧试验,试验期间维持燃烧器室出口过量空气系数均为1.02。

图3 热态试验系统Fig.3 The thermal test system

1.4 热态数值模拟

本文采取CFD数值模拟软件对煤粉在低氮旋流燃烧器中燃烧过程进行模拟,选用Realizablek-ε模型为热态时气相湍流流动的计算模型,选用离散相(DPM)模型作为模拟旋流燃烧器热态离散相模型,采用两步竞争反应模型来模拟挥发分的析出,采用非预混PDF模型来描述煤粉燃烧过程中气相的燃烧过程,采用动力/扩散速率模型来模拟焦炭的燃烧过程,采取DO模型作为辐射模拟模型。网格采用放射状的网格结构,燃烧器网格数量均为95万,将一次风、二次风设为速度入口边界,三次风设为质量入口边界,出口边界为压力出口。模拟计算采用的煤质数据与热态试验煤质数据相同,煤粉和空气的流量以及温度等边界条件均根据热态试验工况设置。

2 试验结果与分析

2.1 三次风旋流强度对燃烧器喷口流场分布的影响

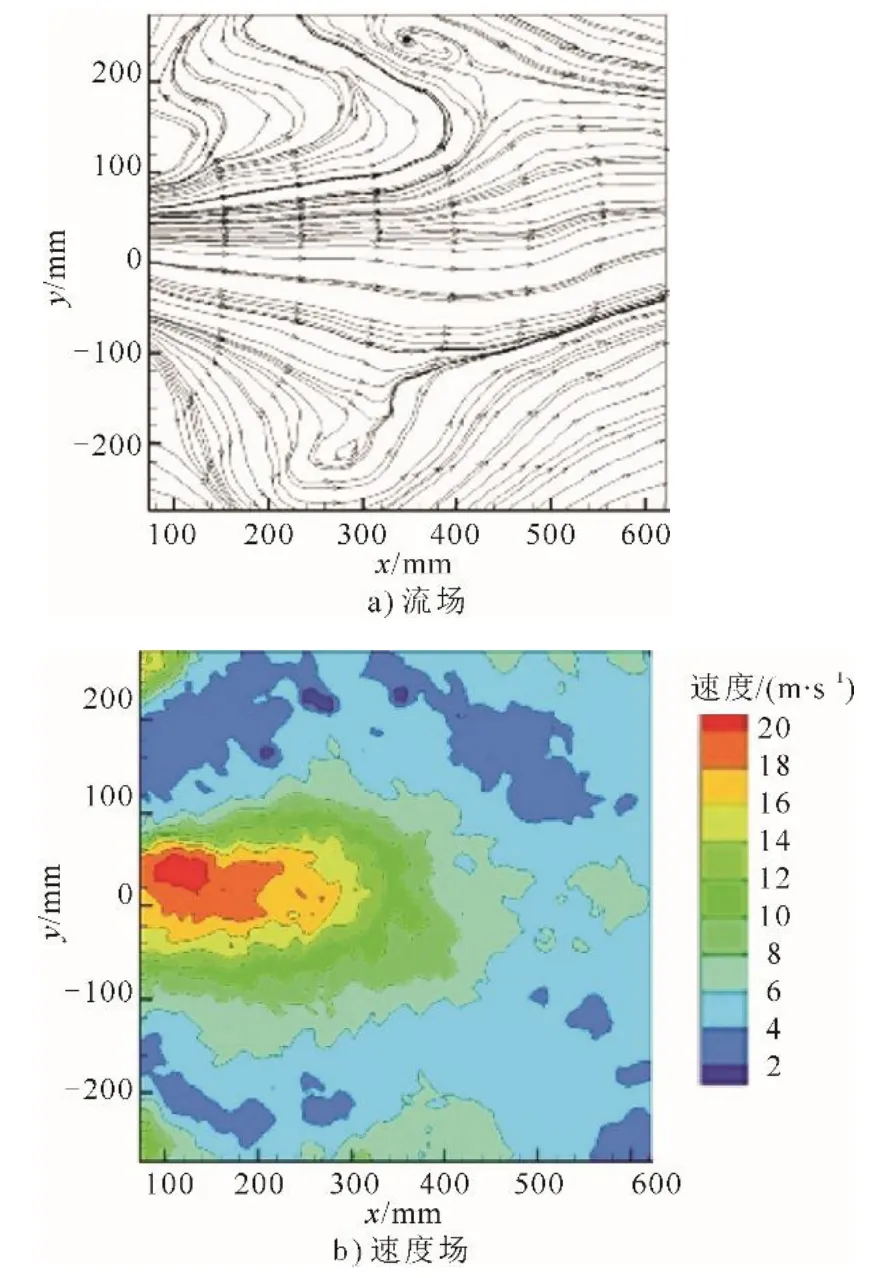

图4—图7分别给出了燃烧器三次风旋流叶片角度分别为20°、40°、50°、60°时,冷态工况下PIV测试系统所获得的燃烧器喷口流场和速度场分布。试验过程中,各工况总风量和一次风率维持不变。

由图4可见,当燃烧器三次风旋流叶片角度为20°时,三次风旋流强度较弱,一次风刚性较强,大部分一次风沿主气流方向运动,只有小部分一次风被三次风卷吸,喷口气流在PIV视场横坐标280 mm两侧附近形成“涡流”,燃烧器喷口流场中流速大于15 m/s的区域延续至距离喷口310 mm处。

由图5可见,当燃烧器三次风旋流叶片角度为40°时,三次风旋流强度加强,一次风受三次风的卷吸增加,喷口气流在PIV视场横坐标250 mm附近形成“涡流”,燃烧器喷口流场中流速大于15 m/s的区域仍延续至距离喷口310 mm处,但喷口整体流速有所降低。

图4 三次风旋流角度20°时燃烧器出口流场和速度场分布Fig.4 The distribution of flow field and velocity field when the tertiary air blade angle was 20°

图5 三次风旋流角度40°时燃烧器出口流场和速度场分布Fig.5 The distribution of flow field and velocity field when the tertiary air blade angle was 40°

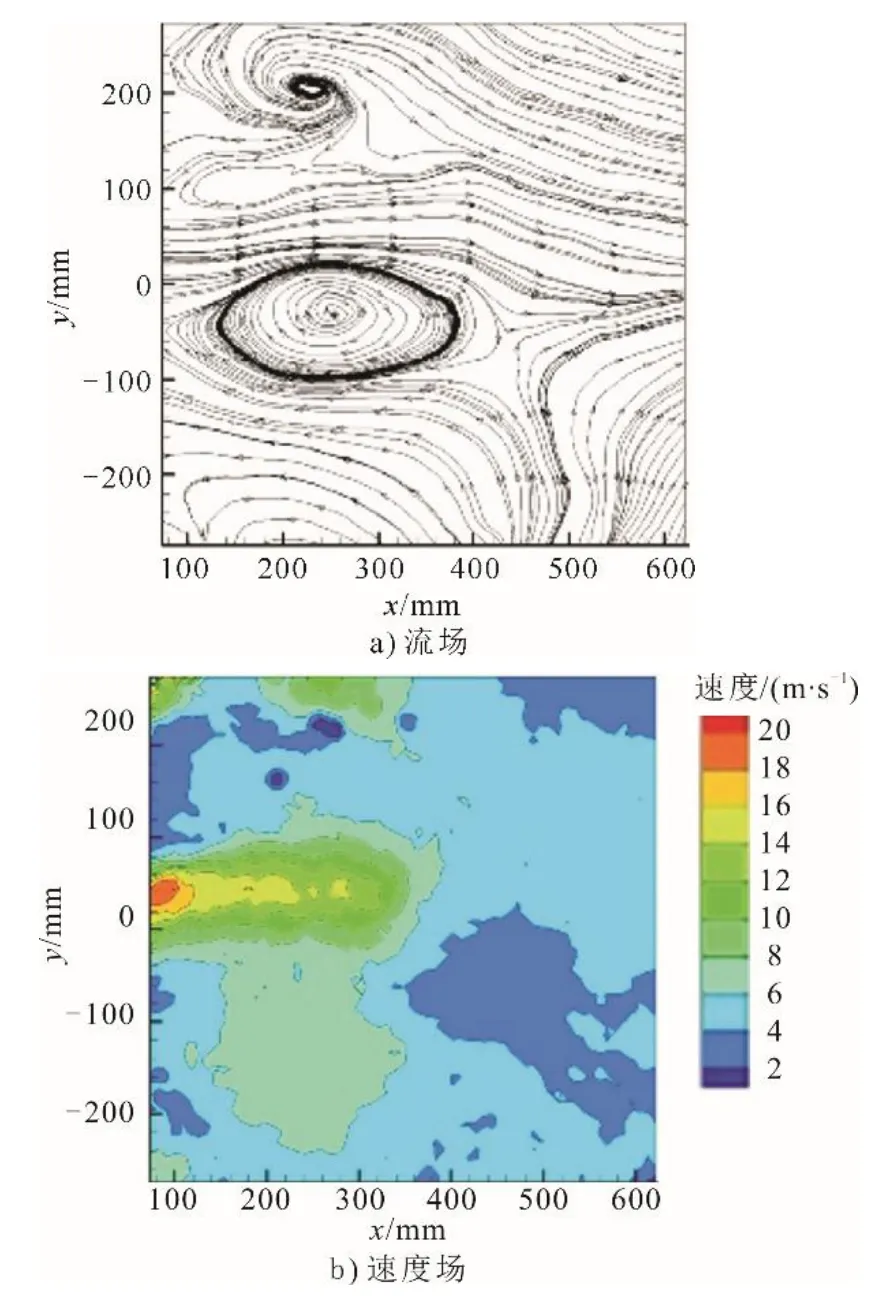

图6 三次风旋流角度50°时燃烧器出口流场和速度场分布Fig.6 The distribution of flow field and velocity field when the tertiary air blade angle was 50°

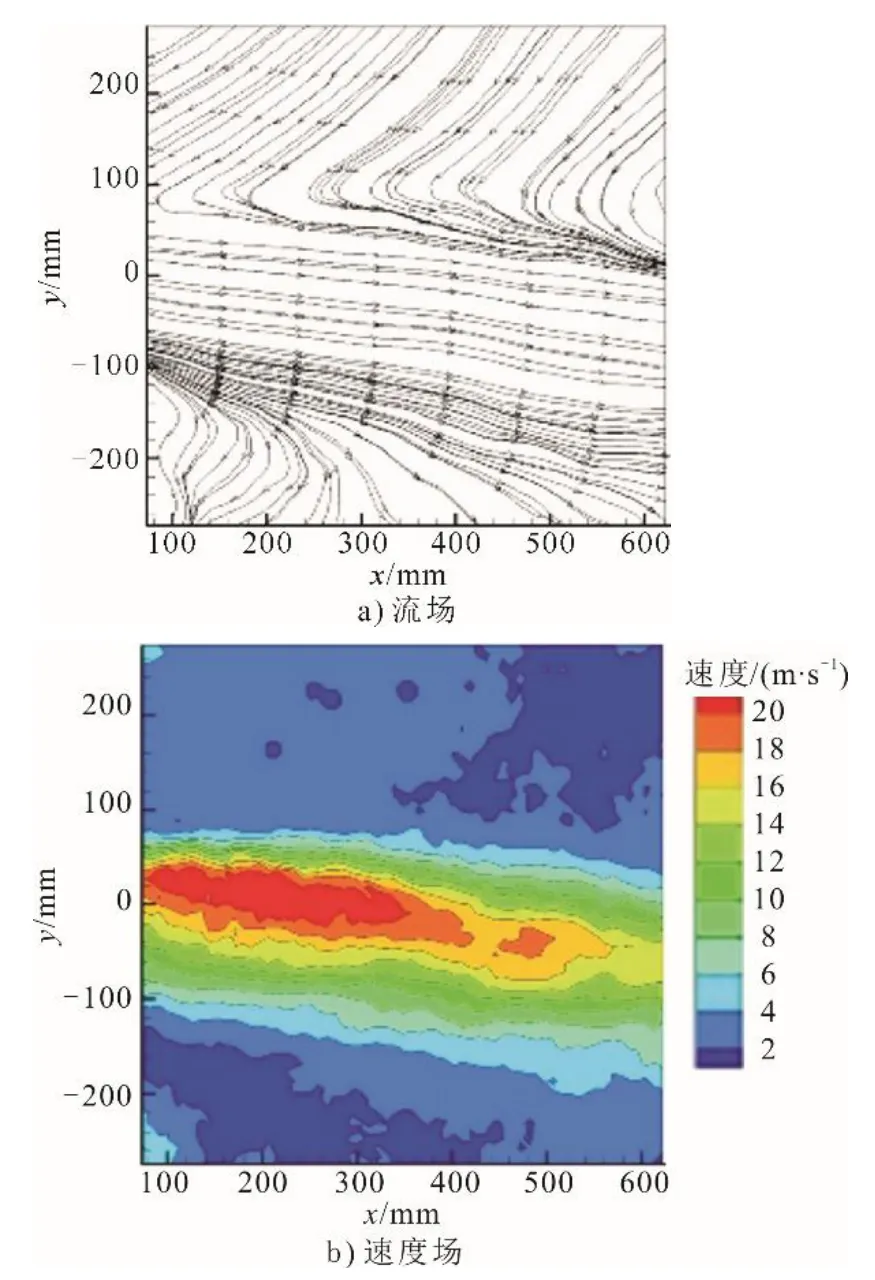

图7 三次风旋流角度60°时燃烧器出口流场和速度场分布Fig.7 The distribution of flow field and velocity field when the tertiary air blade angle was 60°

由图6可见,当燃烧器三次风旋流叶片角度为50°时,三次风旋流强度继续加强,一次风受三次风的卷吸回流量增大,喷口高速气流明显减少,喷口气流在PIV视场横坐标200 mm两侧附近形成明显大的“涡流”,燃烧器喷口流场中流速大于15 m/s的区域缩短至距离喷口240 mm左右,喷口流速明显降低,一次风与二、三次风气流混合明显增强。

由图7可见,当燃烧器三次风旋流叶片角度为60°时,三次风旋流强度加强,一次风受三次风的卷吸反而削弱,一次风刚性增强,PIV视场内横坐标两侧“涡流”消失,燃烧器喷口流场中流速大于15 m/s的区域反而延长至距离喷口600 mm左右,一次风与二、三次风的混合削弱。

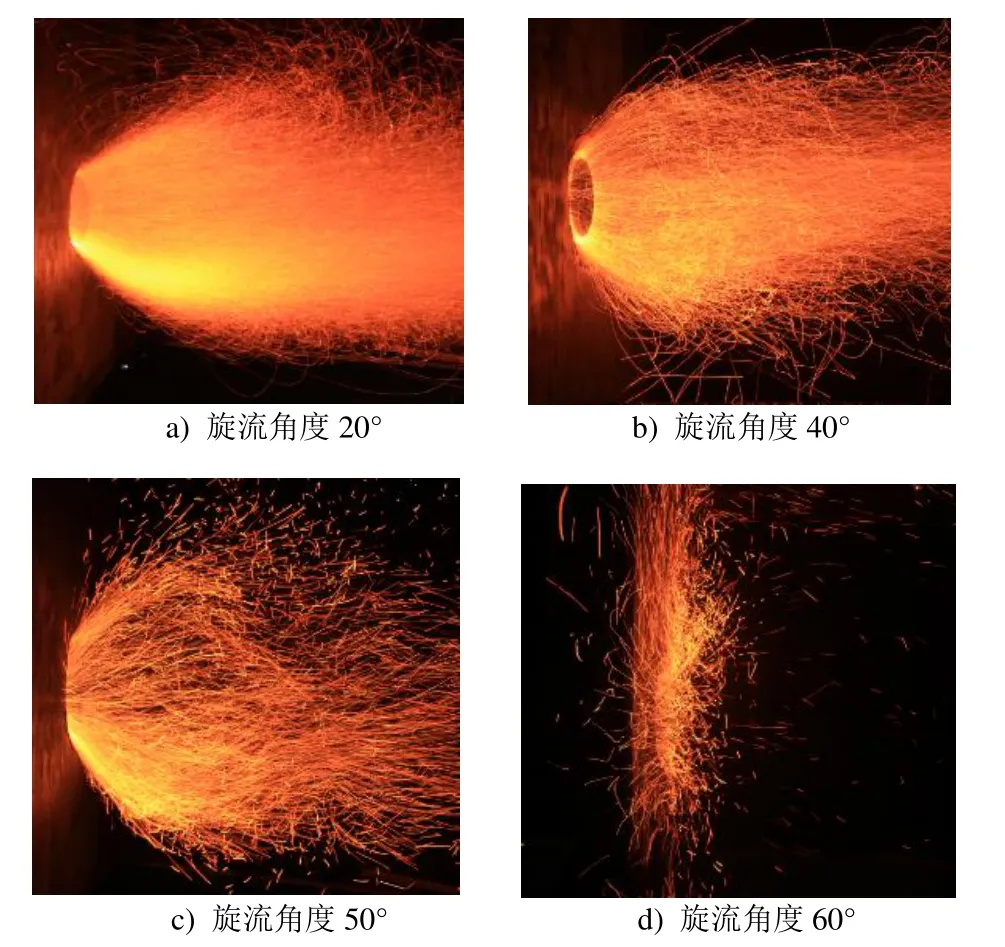

图8给出了冷态工况下燃烧器不同三次风旋流叶片角度下的喷口火花示踪轨迹。由图8可见:当燃烧器三次风旋流叶片角度为20°时,气流形状狭长,喷口气流扩展角在80°左右;当三次风旋流叶片角度为40°时,气流形状变得短粗,包裹较好,喷口气流扩展角增大至100°左右;当三次风旋流叶片角度为50°时,喷口火焰扩展角增大至120°左右,气流包裹非常好,有利于热态工况下煤粉稳定着火;而当三次风旋流叶片角度增加为60°后,喷口气流扩展角接近180°,三次风与一次风气流分离,出现了“飞边”现象,三次风在燃烧器出口形成开放气流,卷吸能力反而削弱,热态工况下这部分风不能有效参与燃烧,不利于煤粉的稳定燃烧。

图8 不同三次风旋流叶片角度下燃烧器喷口火花示踪Fig.8 The spark tracing of burner nozzle at different tertiary air blade angles

2.2 三次风旋流强度对CO、NOx生成特性影响

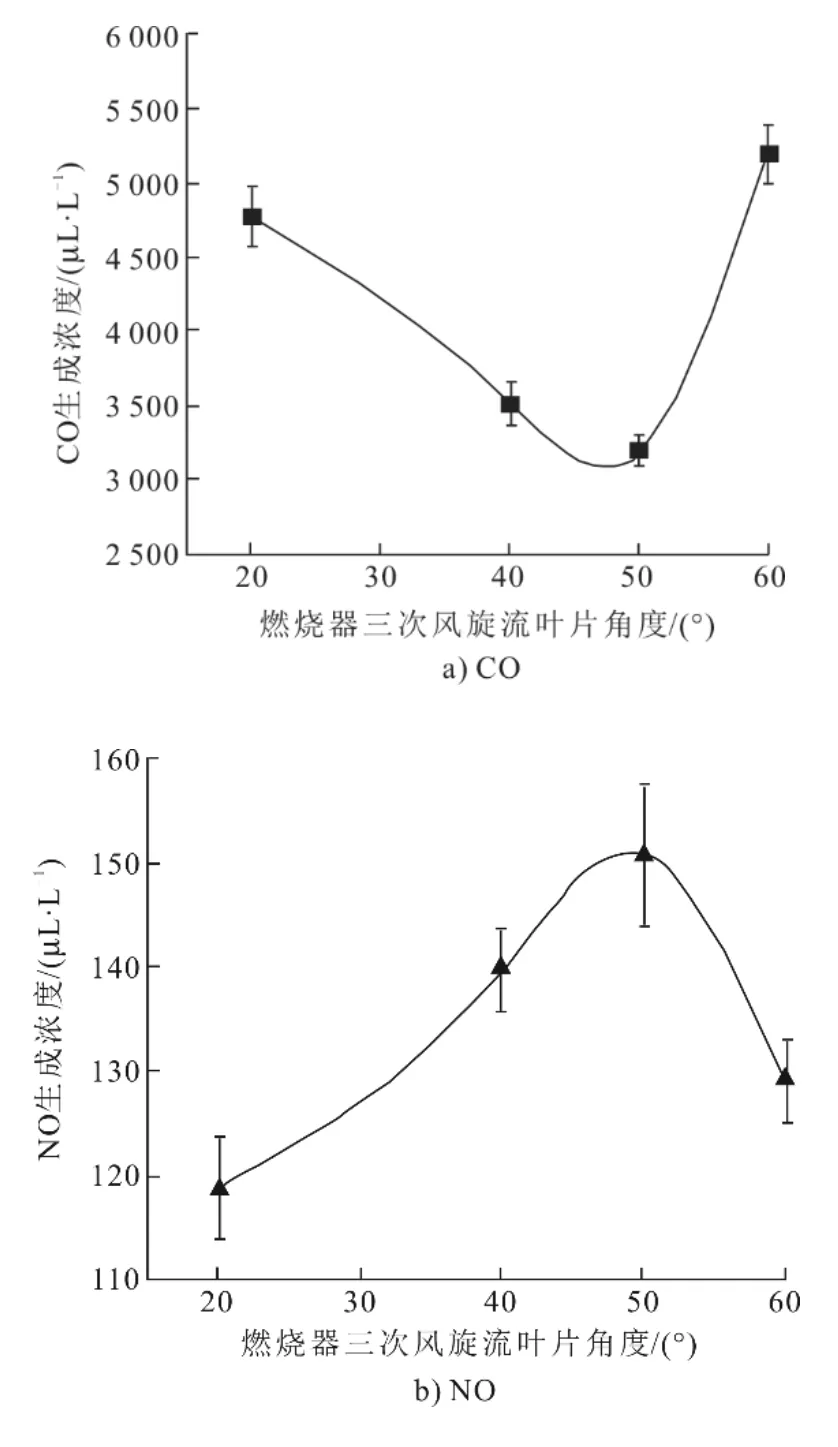

图9给出了不同三次风旋流叶片角度下低氮旋流燃烧器在1.2 MW热态试验台燃烧所生成的CO和NO浓度(体积分数)。当燃烧器三次风旋流叶片角度分别为20°、40°、50°、60°时,燃烧室出口CO浓度平均分别为4 780、3 519、3 201、5 200 μL/L,NO浓度平均分别为119、140、151、129 μL/L。随着三次风旋流叶片角度增加,燃烧室出口CO生成浓度呈先降低后增加的趋势,NO生成浓度则呈先增加后降低的趋势。当燃烧器三次风旋流叶片角度为50°左右时,燃烧室出口CO生成浓度最低,NO生成浓度最高,说明此时煤粉在燃烧室内燃烧相对充分,着火最为稳定。

图9 不同三次风旋流叶片角度下CO和NO生成浓度Fig.9 The concentrations of CO and NO generated at different tertiary air blade angles

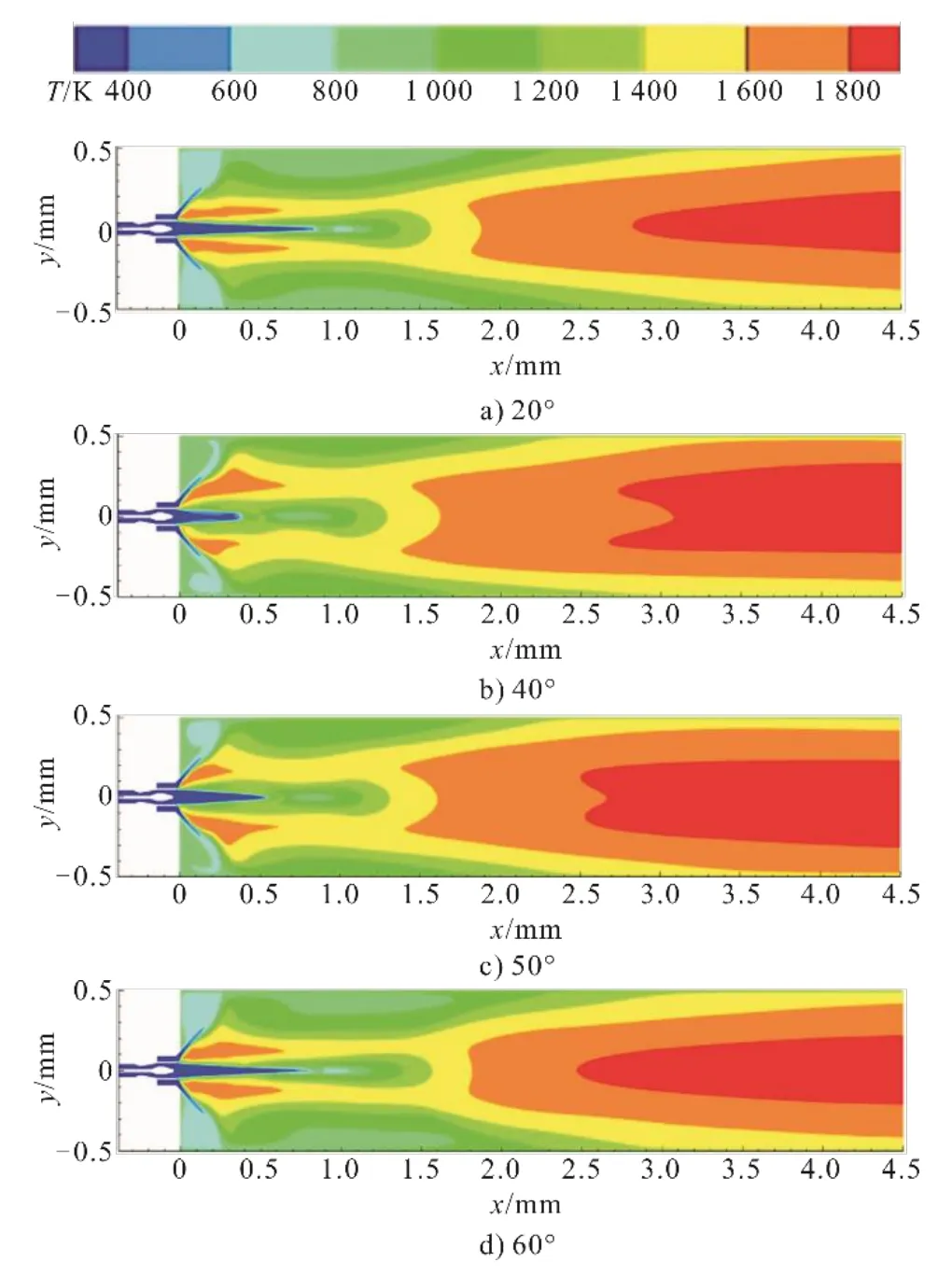

2.3 三次风旋流强度对燃烧器喷口温度场分布影响

图10给出了三次风旋流叶片角度分别为20°、40°、50°、60°时,CFD软件模拟获得的低氮旋流燃烧器在1.2 MW热态试验台燃烧室内温度分布情况。由图10可见:当燃烧器三次风旋流叶片角度为20°时,温度高于1 600 K的高温区域距离燃烧器喷口为1.8 m左右;当燃烧器三次风旋流叶片角度为40°时,温度高于1 600 K的高温区域距离燃烧器喷口为1.5 m左右;当燃烧器三次风旋流叶片角度为50°时,温度高于1 600 K的高温区域距离燃烧器喷口为1.4 m左右;当燃烧器三次风旋流叶片角度为60°时,温度高于1 600 K的高温区域距离燃烧器喷口为1.8 m左右。可见,随着燃烧器三次风旋流叶片角度增加,温度高于1 600 K的高温区域离喷口距离呈现一个先变近后变远的趋势,当燃烧器三次风旋流叶片角度为50°左右时,温度高于1 600 K的高温区域距离燃烧器喷口最近,此时对应燃烧室4.5 m处的截面平均烟气温度也最高,为1 774 K,说明燃烧器三次风旋流叶片角度为50°左右时,风粉混合最强,燃烧最为剧烈,燃烧器稳燃性能最佳。

图10 不同三次风叶片角度下燃烧器出口温度场分布Fig.10 The distribution of temperature field at the burner outlet with different tertiary air blade angles

2.4 锅炉现场低负荷稳燃试验结果

为验证燃烧器三次风旋流叶片角度50°时锅炉的稳燃性能,在某配置有同类型燃烧器的660 MW机组前后墙对冲燃烧锅炉上开展了低负荷稳燃试验。该锅炉日常运行最低不投油稳燃负荷为35%额定负荷,三次风旋流叶片角度为0~30°。

锅炉低负荷稳燃试验首先在燃烧器原始三次风旋流叶片开度下进行,投运底层2台磨煤机,最低降至25%额定负荷(165 MW),此时煤量74.8 t/h,运行氧量9.24%,测得燃烧器喷口平均温度为1 214 ℃,有2只燃烧器火检信号强度在60%~100%之间波动,炉膛负压波动±150 Pa;相同条件下,将燃烧器三次风旋流叶片角度缓慢调整至50°,测得燃烧器喷口平均温度为1 246 ℃,火检信号明显改善,炉膛负压波动降至±100 Pa以内;逐渐减少煤量至58.8 t/h,锅炉负荷降至20%额定负荷(132 MW),测得燃烧器喷口平均温度为1 204 ℃,燃烧器火检信号强度基本无闪烁,炉膛负压波动仍维持±100 Pa以内,锅炉在132 MW负荷下稳定运行3 h,说明燃烧器三次风旋流叶片角度调整后,可以在20%额定负荷下无助燃稳定运行,锅炉低负荷稳燃能力明显提升。

3 结 论

1)冷态流场试验表明,三次风旋流叶片角度从20°增加至50°,旋流加强,燃烧器喷口气流回流量增加,卷吸能力增强,当三次风旋流叶片角度增加至60°以后,燃烧器喷口气流出现飞边现象。

2)热态数值模拟试验表明,三次风旋流叶片角度为50°左右时,高温烟气离燃烧器喷口最近,约为1.4 m。

3)热态燃烧试验表明,三次风旋流叶片角度为50°时,其CO生成浓度最低,NOx生成浓度最高。

4)适应于锅炉低负荷稳燃的最佳三次风旋流叶片开度为50°左右,并在某660 MW机组锅炉上进行了验证,效果良好。