基于烧结和高炉全流程的鞍钢外购铁矿石技术经济性研究

刘杰 ,马贤国 ,唐继忠 ,周明顺 ,朱建伟 ,廖相巍 ,姜涛

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.中南大学资源加工与生物工程学院,湖南 长沙410083;3.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

受全球经济危机影响,钢铁产品需求量急剧下降,我国国内钢铁产能严重过剩,钢铁行业出现了激烈的竞争,许多企业减产或停产。面对这种恶劣的生存环境,最大限度地降低钢铁生产成本,提高企业整体竞争力,已经成为各个企业的一致追求。在钢铁生产过程中,铁水成本占钢材成本的75%~80%[1],铁矿石的成本又占铁水成本的50%~60%[2],因此,从钢铁源头抓起,降低铁前原料成本成为了企业生存和发展的前提。

国内外对铁矿石的基础特性和烧结特性[3-5]等进行了深入研究,已有许多相对成熟的评价方法和预测模型[6-10],能够在一定程度上提供技术建议和经济决策。但是许多评价方法[11-14]只是针对炼铁某个单元进行研究或测算,研究结果与真正的钢铁生产存在较大偏差,不能实现在不同市场价格下对铁矿石全流程的综合评价,无法体现其真正价值。因此,为了有效降低炼铁生产成本,基于鞍钢股份有限公司鲅鱼圈钢铁分公司 (以下简称“鲅鱼圈”)炼铁原料、设备规模、生产财务指标等条件,对鞍钢经常使用的外购粉矿和可能使用的外购粉矿进行了从铁矿石到铁水全流程的系统性研究,以实现对鲅鱼圈铁矿石品种的采购和生产的技术和经济性支持。

1 部分研究参数的设定

1.1 高炉系统参数设定

高炉系统以往年统计数据为基准,并根据目前的实际指标进行调整。其中设定基准月产量为24.6万t,基准焦比为355 kg/t,基准渣比为350 kg/t,炉渣镁铝比为0.6,基准入炉品位为58.5%,喷吹煤比固定为150 kg/t,铁水动力总成本为124万元/月,铁水Si含量为0.4%,铁水S含量为0.03%,高炉炉料结构为75%烧结矿+25%球团矿。另外,固定焦炭和球团矿的价格和化学成分,并相应考虑整个炼铁系统的环保成本,各种元素在铁水和高炉渣中的分布比例,以及入炉品位对焦比、产量、动力成本等因素的影响。

1.2 烧结系统参数设定

烧结系统基准烧结矿品位设定为56.5%,基准焦粉比例为55 kg/t,基准Al2O3含量为2%,基准FeO含量为8.5%,基准碱度为2.0,基准氧化镁含量为1.8%,基准料层厚度为850 mm,基准还原度为85%,基准烧结矿转鼓强度为80.5%。另外,固定燃料成分和价格,并考虑烧结矿各成分间的交互影响,以及对焦粉用量、碱度、冶金性能、转鼓强度、产量等因素的影响。

1.3 铁矿石的化学成分和价格

根据市场2020年1~4月份数据,目前62%品位的铁矿石普氏指数为84美元/t,65%品位的铁矿石普氏指数为100美元/t,人民币与美元兑换比例为7:1。铁矿石和球团矿的化学成分和价格如表1所示。表1中普氏价格为各种铁矿石统一按普氏指数测算的到厂不含税价格,实际价格为2020年预测的各种铁矿石到鲅鱼圈分公司的实际不含税价格。

表1 铁矿石和球团矿的化学成分和价格Table 1 Chemical Compositions and Prices of Iron Ore and Pellets

由表1可知,目前部分品种铁矿石的实际到厂价格与普氏指数价格之间存在溢价,主要是PB粉、纽曼粉、巴西卡粉和BRBF粉矿,其中BRBF粉矿的溢价最大,达到13.81元/t。有折扣的矿石品种主要有FMG混合粉、超特粉、罗伊山粉和金布巴粉矿,其中折扣最大的为超特粉,达到了69.48 元/t。

2 铁矿石技术和经济性评价

2.1 铁矿石技术性评价

为保证高炉渣熔化性能和流动性,国内渣中Al2O3含量一般控制在15%以下,鲅鱼圈高炉控制在14%左右。烧结用铁矿石配比按照外购铁矿石占比79%,铁皮和混料、磁选粉、筛下粉、端部料等占比21%,外配25%返矿(自返和高返)测算。当使用单一品种铁矿石进行烧结和高炉冶炼时,按照烧结混匀料全铁品位高低变化排列,主要化学成分如表2所示。由表2可知,烧结矿中Al2O3含量由低到高的排序为YD、BRBF、SFCJ、RH、NM、FBF、SSF、PB、JBB。 高炉渣中 Al2O3含量由低到高的排序为 YD、BRBF、SSF、FBF、RH、NM、SFCJ、PB、JBB。烧结矿中Al2O3含量变化与铁矿石一致,但与高炉渣并不全部一致。这是因为,当高炉渣中镁铝比和入炉烧结矿碱度一致时,使用不同铁矿石冶炼,配加的焦比和产生的渣比不同。所以,铁矿石中Al2O3含量高,烧结矿中Al2O3含量就高,但高炉渣中的Al2O3含量并不符合此规律,故鲅鱼圈使用YD、BRBF、SSF和FBF时,可以降低高炉渣中的Al2O3含量。

表2 混匀料、烧结矿和高炉渣的主要化学成分(质量分数)Table 2 Main Chemical Components of Blended Materials,Sintered Ores and Blast Furnace Slag(Mass Fraction) %

不同品种矿石含铁品位的变化情况如图1所示。

图1 不同品种矿石含铁品位的变化Fig.1 Changes of Iron Grades of Different Varieties of Ores

由图1可知,烧结混匀料的全铁品位由高到低 的 排 序 为 SFCJ、NM、BRBF、PB、RH、JBB、YD、FBF、SSF。经过烧结后,由于燃烧的损失和增重不同,烧结矿的全铁品位由高到低的排序变化为NM、SFCJ、YD、PB、RH、BRBF、JBB、FBF、SSF。其中部分铁矿石的全铁品位虽然低,但经过烧结后出现大幅升高。因此,鲅鱼圈烧结配加NM、SFCJ、YD和PB有助于提高设置的全铁目标品位。

不同品种矿石冶炼时的预测焦比和渣比如图2所示。

由图2可知,按照焦比的高低进行排序后,焦比的变化与烧结矿全铁品位含量变化呈负相关性,烧结矿全铁含量高的铁矿石,高炉焦比低。但是,高炉渣比的变化并不与焦比和烧结矿全铁品位呈线性关系,这与高炉评价系统设置的目标参数有关。在9种矿石中,SFCJ的渣比最低,为379.12 kg/t;JBB的渣比最高,为405.07 kg/t。

不同品种铁矿石的预测铁水月产量如图3所示。由图3可知,以高炉铁水月产量目标24.6万t为基准,月产量与综合入炉品位的变化一致,呈线性相关,所以决定高炉产量的仍是入炉品位的高低。

图3 不同品种铁矿石的预测铁水月产量Fig.3 Predicted Monthly Molten Iron Output of Different Varieties of Iron Ores

2.2 铁矿石经济性评价

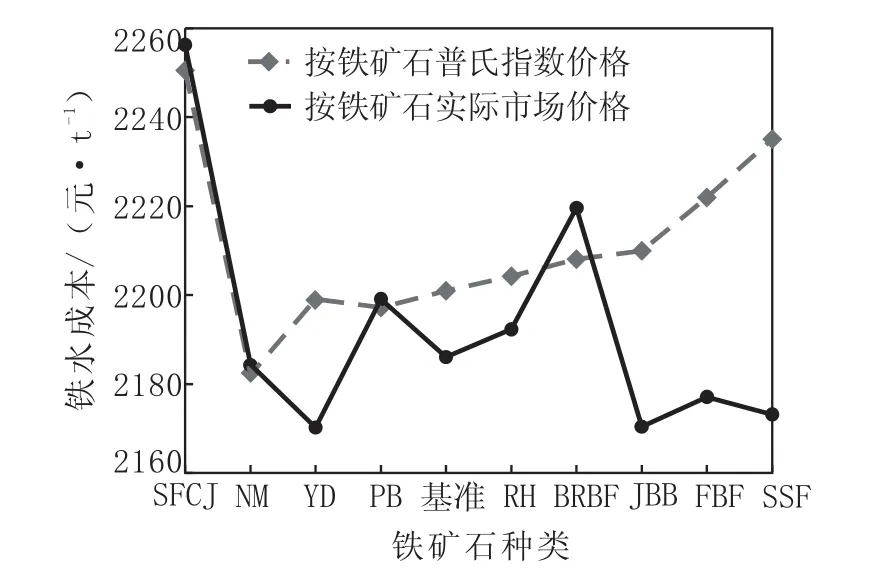

以目前鲅鱼圈粉矿的平均用量为基准,配矿方 案为 PB (33%)、RH (1%)、NM (10%)、YD(18%)、FBF(17%)、杂料(21%),用普氏指数和铁矿石市场实际价格测算的烧结矿成本和铁水成本分别如图4和图5所示。

图4 不同铁矿石烧结矿成本Fig.4 Cost of Sintered Ores Sintered by Different Iron Ores

图5 不同铁矿石铁水成本Fig.5 Cost of Molten Iron Smelted by Different Iron Ores

由图4可知,按照铁矿石普氏指数价格计算的烧结矿成本由高到低排序,SFCJ、NM、PB和BRBF的实际烧结矿成本略高于普氏价格成本、而YD、RH、JBB、FBF和SSF的实际烧结矿成本低于普氏价格成本。9种铁矿石中,SFCJ的实际烧结矿成本最高,达到743.94元/t;SSF的实际烧结矿成本最低,达到597.85元/t;而且SSF的实际烧结矿成本与普氏价格成本差值最大,其次为FBF和JBB。 与基准方案相比,配加 SSF、FBF、JBB、YD 和RH可以降低烧结矿生产成本。

由图5可知,NM和PB实际铁水成本与普氏价格成本基本相同,若按照目前的普氏指数购买,炼铁利润在盈亏平衡点附近;BRBF和SFCJ的实际铁水成本高于普氏价格成本,若按照目前的普氏指数购买,炼铁无利润空间;而 YD、RH、JBB、FBF和SSF实际铁水成本低于普氏价格成本,若按照目前的普氏指数购买,炼铁会有一定利润空间。

9种矿石中,JBB的实际冶炼铁水成本最低,达到了2 169.95元/t;SSF的实际铁水成本与普氏价格成本差值最大,其次是FBF和JBB,这也与烧结矿的成本基本一致。如果无需释放高炉产能,与基准方案实际炼铁成本(2 185.98元/t)相比,配加JBB、YD、SSF和FBF可以降低铁水生产成本。

2.3 鲅鱼圈低成本优化配矿探索

根据铁矿石技术和经济性评价结果,在以基准方案为基础的条件下,配加JBB、YD、SSF和FBF三种铁矿石可以有效降低炼铁生产成本,为此设置优化限制参数:①对烧结矿和铁水产量不做硬性要求;② 炉渣中Al2O3含量不高于14%;③炉渣二维碱度控制在1.15~1.25;④ 遵循铁矿石物理和高温性能的互补性进行配矿。

为了尽量保证烧结矿质量,尤其是转鼓强度,根据实际生产经验,全粉矿条件下,应注意以下几点:① JBB粒度细,含磷高,烧结性能差于YD,粘结相强度不高,不宜超过30%,最佳20%以下;② YD粒度较粗,同化温度低,液相流动性好,粘结相强度不高,最高配加比例不宜超过45%;③ SSF含锰高,基本配比在10%~30%,烧结性能差于YD;④ FBF基本配比在20%~30%,烧结性能差于YD。以上矿石与同化性温度高、流动性稍差的巴西赤铁矿(或精矿)搭配最佳,但为降低成本,在矿石资源条件有限的条件下,NM也可替代尝试。

各种优化配矿方案、经济指标及烧结矿质量指标预测情况见表3。

表3 优化配矿方案和经济指标、烧结矿质量指标预测情况Table 3 Predictions for Optimized Ore-blending Scheme,Economic Indicator and Quality Index of Sintered Ores

由表3可知,优化方案1~4主要调整了JBB和YD的含量,方案5和6考察了FMG的两种粉矿对成本的影响。分析测算结果可知,JBB的配比增大,铁水成本降低;YD的配比增大,铁水产量增加;SSF或FBF的配比增大,烧结矿成本降低,铁水产量降低。较基准方案,烧结矿的500℃低温还原粉化RDI+3.15指数,900℃的中温还原度和转鼓强度指标均没有特别明显变化,能够满足高炉冶炼。

方案1~6的铁水成本在2 172元和2 174元之间波动,虽较基准方案降低了12~14元/t,但在不同方案之间变化幅度非常小。这种小差值很容易受原料价格变化、物料消耗高低、设备运行状态以及操作人员技术管理水平等众多外部和内部因素的影响,最终导致成本的波动。因此,在工业生产中,可根据实际资源条件,灵活调整配矿方案。

2.4 测算的不足

对鲅鱼圈可能用铁矿石的评价及研究结果仍有不足之处:

(1)烧结配矿的测算评价没有考虑烧结矿粒度组成的影响;

(2)各种原料价格变化频繁,与实际炼铁成本仍有差别;

(3)测算过程中用到的许多影响因子多为统计数据或经验数据,对于不同的企业,影响因子会有很大的不同;

(4)适宜鞍钢的一体化成本测算还需要摸索和完善。

3 结论

(1)通过系统评价,9种铁矿石按照高炉渣中Al2O3含量由低至高的排序为 YD、BRBF、SSF、FBF、RH、NM、SFCJ、PB、JBB。 研究结果认为,铁矿石中Al2O3含量高,会导致烧结矿中Al2O3含量高,但高炉渣中Al2O3含量并不符合此规律。因此,部分高铝的铁矿石可以大量使用。

(2)9种铁矿石中,烧结混匀料的全铁品位与烧结矿的全铁品位变化并不一致,鲅鱼圈烧结配加NM、SFCJ、YD和PB有助于提高全铁目标品位。高炉焦比的变化与烧结矿全铁品位含量变化呈负相关性,高炉铁水月产量与综合入炉品位呈正相关性。

(3)目前普氏指数和实际市场价格体系下,用NM和PB冶炼,炼铁无效益;用BRBF和SFCJ冶炼,炼铁成本增加;用 YD、RH、JBB、FBF 和 SSF冶炼,炼铁成本降低。与给定的基准方案相比,配加YD、JBB、FBF和SSF进行烧结后,在低温还原粉化、中温还原性能和转鼓强度满足高炉要求的条件下,铁水成本会降低12~14元/t。