长九神山灰岩矿开采爆破试验研究*

尹岳降,朱子晗,陈 明,刘建程,卢文波,魏 东

(1.中国水利水电第八工程局有限公司,长沙 410004;2.武汉大学 水资源与水电工程科学国家重点实验室,武汉 430072)

目前堆石坝堆石料和混凝土坝人工骨料开采的主要手段是采用中深孔台阶爆破。与常规边坡爆破开挖不同,堆石料的粒径和级配决定石料颗粒之间的接触关系,直接影响到坝体的渗透性和稳定性[1];人工骨料爆破块度分布直接影响矿岩后续加工流程的能耗[2]。因此,在堆石料和人工骨料开采过程中,需要对爆破块度进行严格控制,不仅要求减少大块率,还需要控制粉矿率。

在矿山爆破开采中,矿石块度分布不均匀和粉矿率偏高是骨料矿山爆破生产环节面临的主要难题。矿山爆破开采岩粉含量偏高不但导致人工骨料后续的加工能耗及成本增加,而且造成了大量矿石的浪费[3]。因此,如何改善矿石爆破块度的分布,控制粉矿率是骨料矿山开采中亟需解决的问题之一。

目前有很多学者以及矿山企业对矿山开采中粉矿形成的原因,影响粉矿率的主要因素及如何减少粉矿率做了大量的研究工作[4-7]。从形成的机理上看,粉矿的产生是不可避免的,影响矿山开采粉矿率的主要因素有[8,9]:地质因素,岩石在未开采前原始状态下的固有性质如地质构造、物理力学性质等;爆破因素,爆破参数、炸药性能、装药结构、起爆线路等。章征成,韩新平等人针对油母页岩开采时粉矿率较高的问题进行了研究,研究结果表明[4],可以通过控制炮孔密集系数、采用不同的空气间隔长度、采用孔内外延时接力式起爆技术均可以降低油母页岩的粉矿率。郭连军等人进行了针对白云质灰岩与纯石灰岩条件下不同径向耦合系数爆破试验[10],通过试验发现,采用径向不耦合装药可以明显降低粉矿率。叶海旺、康强等运用数值模拟对比了不同空气间隔装药下的破碎效果差异[11,12],确定采用空气间隔装药可以改善破碎效果,有效降低粉矿率,针对其研究的采石场条件,采用1 m间隔长度改善效果最为理想。

基于以往的矿山爆破块度优化研究,依托长九神山灰岩矿骨料开采项目,针对料场两个不同岩性的1#,2#采区,共进行4组爆破块度分布的现场试验,采用现场筛分法计算得到各次试验爆破块度分布曲线及粉矿率,研究人工骨料开采爆破块度分布及粉矿率的影响因素,合理爆破参数确定合适的块度,控制岩粉含量。

1 工程概况

长九神山灰岩矿是国内规模最大的灰岩矿,矿山位于安徽省池州市西南方向约37 km处。矿区范围面积5.14 km2。采用露天爆破开采,生产规模为7000万吨/年。设计采场采出原矿块度不大于1000 mm。矿山为独立矿体,相对高差较大,坡角一般为15°~34°,矿区以灰岩为主,夹少量页岩,构造不发育,局部岩溶较发育,岩体完整性较好,硬度3(f系数一般8~12),密度2.68 g/cm3,湿度在0.27%~1.05%之间,平均值为0.48%,抗压强度在36.3~93.4 MPa之间,平均值为64.9 MPa。除二叠系龙潭组页岩外,岩体稳定性一般。矿区地质构造复杂,褶皱和断层较发育。矿区内褶皱主要为神山倒转向斜;矿区内断层主要有北西向(F1、F2、F3)断层,其次为近东西向断层(F4、F5),断层对边坡岩体完整性和稳定性有一定的影响;岩层产状较陡,各分层间无构造破碎带,可溶盐岩主要受节理裂隙的影响,岩体中等完整,呈块状、厚层状,相互间咬合,结构面具一定的粘合力。矿区深部岩溶局部发育,除了具有个别大溶洞外,深部岩溶以小溶洞为主,溶洞发育地段岩层结构承载力降低,可能出现溶洞上层的岩石坍塌或者掉块。

现场选取岩性不同的1#,2#两个采区作为试验场地,其中1#采区节理裂隙发育,岩性条件较差,共进行了6次试验;2#采区节理裂隙较发育,岩性条件较好,共进行了2次试验。现场典型岩体结构如图1所示。

根据实际生产状况,长九灰岩矿料场开挖过程中存在爆破块度分布较均匀,中间粒径偏小,粉矿率偏高的问题,粉矿率偏高会造成矿山有效利用率下降,影响经济效益。因此,研究爆破开采后爆破块度分布及粉矿率含量,找出改善粉矿率最优的爆破参数组合,使开采得到的骨料满足级配要求,同时降低粉矿率兼顾砂石系统生产效益为本工程的关键技术问题之一。

2 爆破试验参数方案

2.1 试验概况

针对长九灰岩矿地质资料及岩性特征,根据采区岩体临空面的岩石出露情况,选择无明显薄弱夹层、破碎带和溶洞,岩体结构较为完整、原生及次生构造尽可能少的典型区域作为试验区。试验区选择1#采区和2#采区。1#采区节理发育,岩性较差;2#采区节理较发育,岩性相对较好,具有较强的代表性。在1#采区共进行6次试验,2#采区进行2次试验。现场采用混装多孔粒装硝铵炸药,炸药密度0.8 g/cm3,爆速2900 m/s;炮孔布置采用梅花形布孔,倾角不小于85度,每次在台阶上靠近临空面区域布置三排共12个炮孔;采用单孔单响,孔内使用MS11段雷管,孔间使用MS3段雷管传爆,排间使用MS5段雷管传爆。

爆破后,采用分层取样法。在爆堆料爆破孔正前方的上部、中部及下部,以及同排两个炮孔中间的上部、中部及下部的6个部位取样。取样时,扒开爆堆表层2~3m厚的矿料,取爆堆内部的矿料,每个部位取约1 m3样品,利用移动筛分机及国家标准筛进行筛分分析。移动筛分机可将毛料样品初步筛分成120 mm以上,120~60 mm,60 mm以下三组粒径,再分别在120~60 mm,60 mm粒径中取样人工筛网筛分,并根据筛分结果绘制级配曲线及计算出粉矿率。其中筛网尺寸采用国家标准《建设用砂(GB/T14684—2011)》,骨料粒径采用国家标准《GB/T14685—2011建筑用卵石和碎石》。依据标准,直径4.75 mm以下的矿石定义为粉矿。

2.2 试验参数

矿岩爆破块度分布及粉矿率受多种因素影响,不同的地质条件和爆破参数对其存在较显著影响[8,9]。在不同的工程中,各个爆破参数因素的主次关系会发生变化。总结起来,影响矿岩爆破块度分布及粉矿率的因素主要包括:节理裂隙间距和迹长、岩体强度、岩体波阻抗、炸药波阻抗、炸药单耗、台阶高度、炮孔直径、炮孔间排距、堵塞长度、微差时间、起爆位置等。故在进行试验时,保持爆破器材、钻孔倾角、起爆位置保持不变。选择岩石性质存在差异的1#和2#两个采区共进行4次试验,1次试验两组对照同时进行,探究岩石性质,炸药单耗,不同堵塞长度及方式,间排距等爆破参数对矿岩爆破块度及粉矿率的影响。

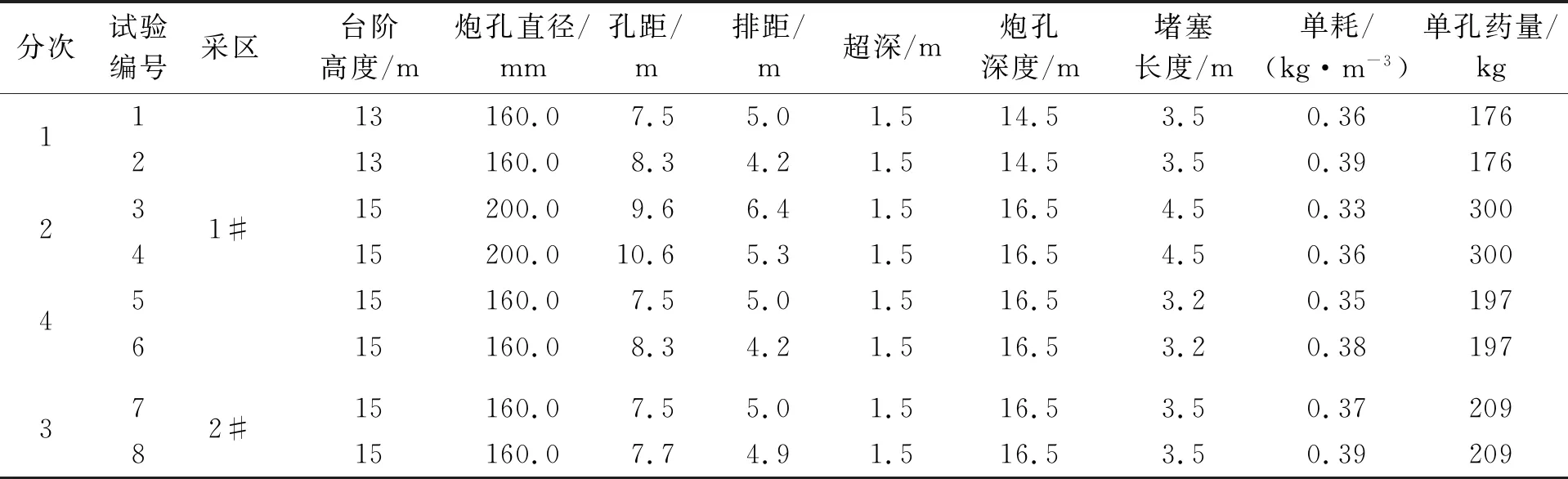

详细爆破参数见表1。试验均采用混装多孔粒装硝铵炸药,布孔采用梅花形布孔,第一次试验布孔方式见图2,其余试验布孔方式相同。第四次试验中第5、6组3.2 m堵塞段下部设置有1.0 m空气间隔段,具体装药结构见图3所示,其余试验堵塞采用常规堵塞方式。

3 试验结果分析

3.1 爆破块度分布曲线

每一次爆破试验后,选择有代表性的区域进行取样筛分试验,每组爆破试验取样6个点,分别在爆破孔正前方的上部、中部及下部、以及同排两个炮孔中间的上部、中部及下部。爆破试验后典型爆堆如图4所示,典型块度分布如图5所示。

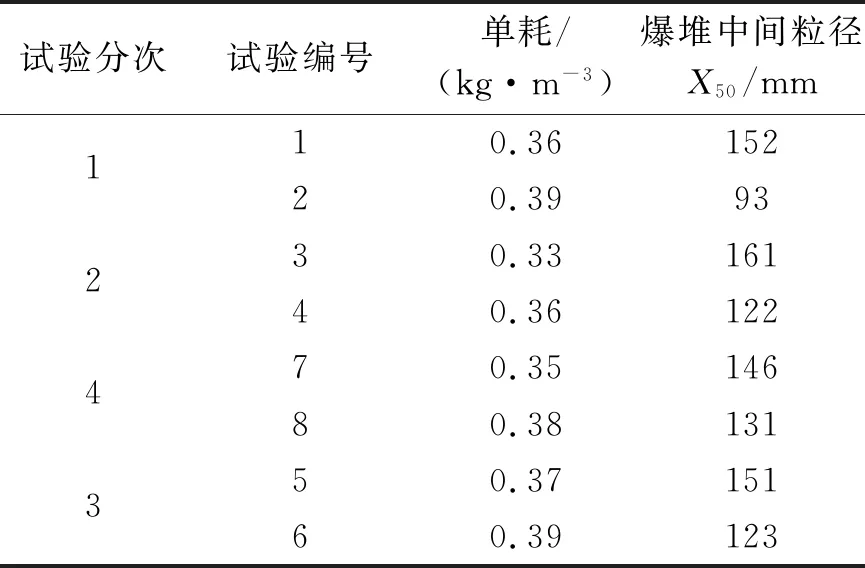

根据现场筛分试验,得到每一次爆破试验后的爆破块度分布曲线,爆破试验爆破块度分布曲线图如图6所示。由试验块度分布曲线可以得知8次试验爆破后毛料块度的中间粒径如表2所示。由图6和表2可以看出,在同一组试验中,同一试验区域,在其他参数不变的情况下,适当增大炸药单耗,爆破后岩块的平均块度减小。8次试验爆破平均块度约在90~150 mm。

表1 神山灰岩矿爆破试验参数Table 1 Blasting test parameters of Shenshan limestone mine

表2 爆破试验块石中间粒径值Table 2 Middle particle size of blasting test block

3.2 岩粉含量分析

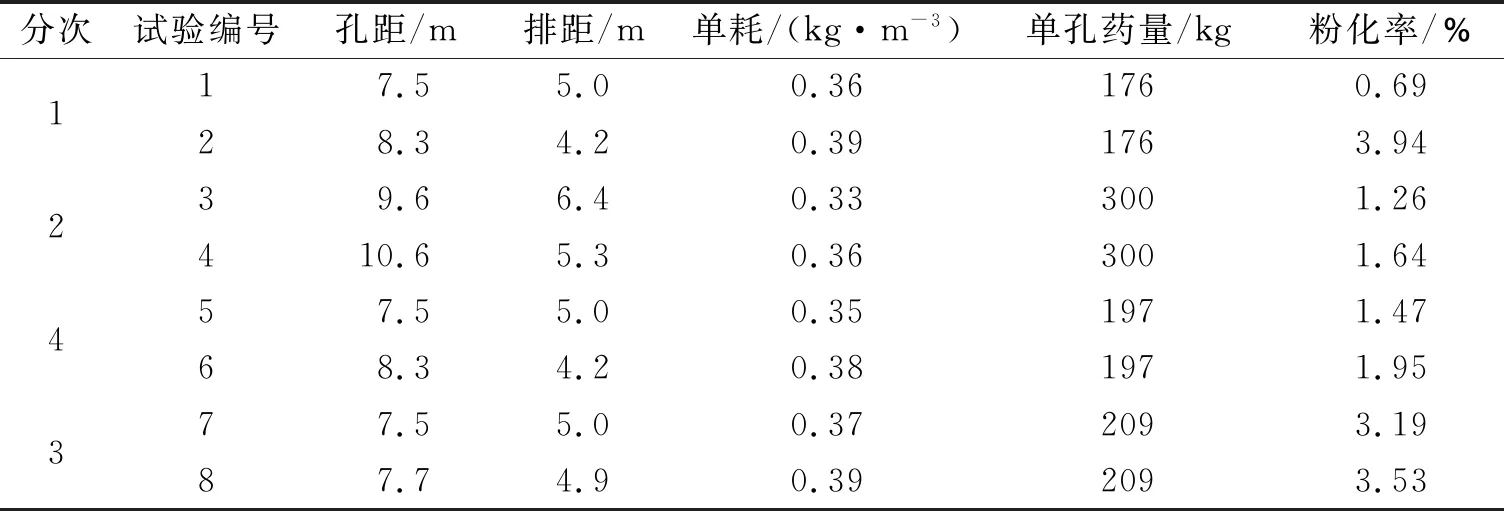

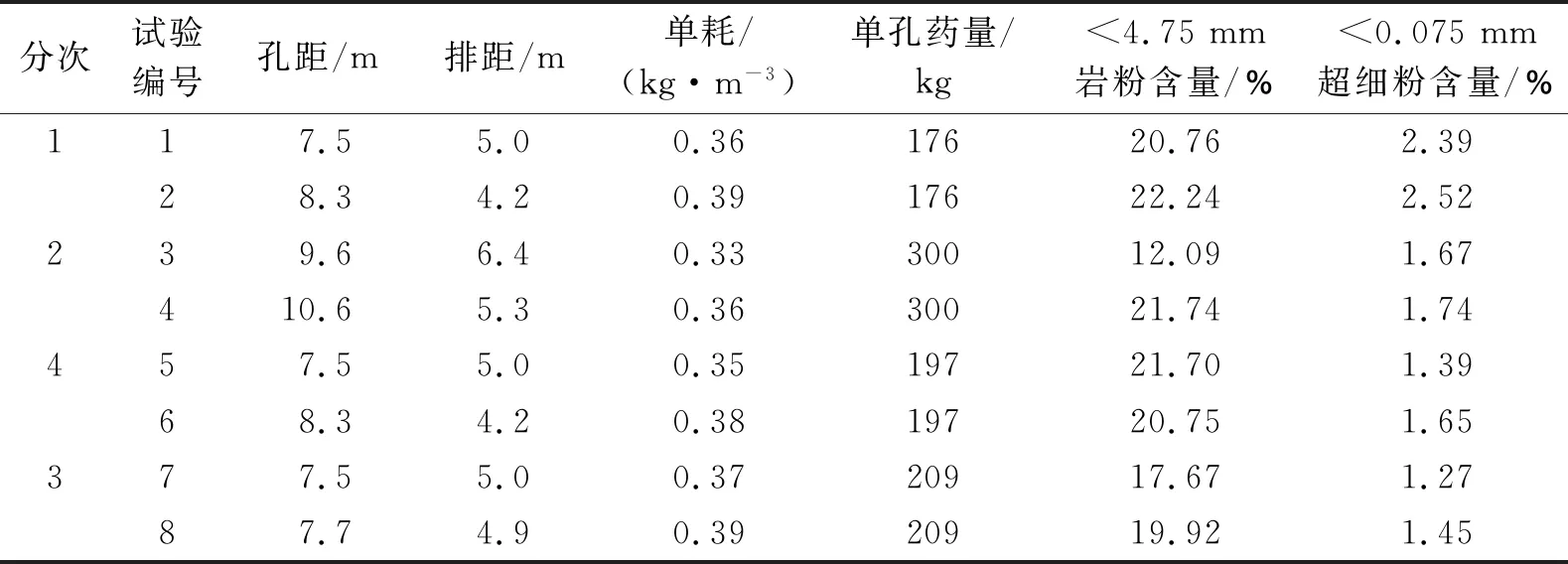

根据每次试验后的筛分结果,以4.75 mm粒径为界限,将爆破后粒径小于4.75 mm的块石视为岩粉,则每次爆破试验后爆堆的粉矿率见表3。每次试验爆破后的毛料取样在粗碎车间进行粗碎,对粗碎后的明粗碎料取样,按照筛分流程重复筛分步骤,得到明粗碎料的粉矿率及超细粉(<0.075 mm)含量如表4所示。

由爆破试验设计及表3、表4可知,爆破开采后毛料的粉矿率会直接影响到后续加工过程中加工半成品料的粉矿率从而影响矿石的利用率,所以在爆破开采时应该严格控制爆破后岩粉的含量。4次8组爆破试验后粉矿率均在4%以下,且只有3组试验粉矿率超过2%,均满足开采要求,故爆破参数设计比较适宜。对比每次试验结果,在同一组试验中,在其他参数不变的情况下,随着炸药单耗的增大,爆破后的粉矿率都有不同程度的上升,特别是在第1次试验中,炸药单耗从0.36 kg/m3增大到0.39 kg/m3,爆破后粉矿率从0.69%上升到3.94%,在爆破开采时,虽然增大炸药单耗可以减小爆破后岩块的平均粒径与大块率,减少凿岩机二次破碎的工作成本,提高铲装运输效率,但如果炸药单耗增加过大,可能会导致粉矿率过大,造成矿石利用率低、成本增大。第4次两组试验采用了空气间隔堵塞,从试验结果来看,利用空气间隔堵塞在一定程度上可以降低爆破后粉矿率与二次加工后超细粉含量。第3次在2#采区的试验,由于2#采区岩性相对较好,在设计爆破试验参数时,适当增大了炸药单耗以确保爆破后平均块度及大块率符合要求,单耗的增大导致粉矿率偏高达到了3.5%左右,但是在经过粗碎后的明粗碎料中<0.075 mm超细粉含量与其他组试验相比偏低,可能是岩石自身性质较好,在后续二次加工破碎中不宜粉化,故在岩性较好的2#采区进行开采爆破时,可以适当增大炸药单耗,降低爆破后平均块度,降低后续装车、运输、二次加工能耗,增大经济效应。

表3 爆破试验粉矿率Table 3 Powder ore rate of blasting test

表4 爆破试验明粗碎料粉矿率Table 4 Powder rate of open coarse aggregate in blasting test

综上所述,长九神山灰岩矿开采工程中,1#采区岩性较差,设计爆破参数时可相对降低炸药单耗在0.33~0.36 kg/m3,将爆破后平均块度控制在120~140 mm,以防止单耗过高导致岩粉含量过高,造成矿石利用率低,损失经济;2#采区岩性相对较好,设计爆破参数时可适当增大炸药单耗至0.36~0.39 kg/m3,减小爆破后平均块度,为后续流程降低成本,增加经济效益。需要指出的是,由于爆破开采是一个复杂的系统工程,需要结合具体生产需求对爆破参数进行调整,从而得到最佳的爆破块度分布。

4 结论

基于长九神山灰岩矿现场试验及筛分数据统计分析,研究了人工骨料开采爆破块度分布及粉矿率的影响因素,合理爆破参数确定合适的块度,控制岩粉含量,得到如下结论:

(1)地质因素和爆破参数因素均对爆破后块度分布及粉矿率有重要影响,岩性较差岩体爆破后平均块度偏小,粉矿率偏高,如不控制爆破开采炸药单耗,会浪费矿石,造成经济损失。

(2)在其他条件相同的情况下,爆破后平均块度随炸药单耗增大而减小,同时粉矿率上升。虽然平均块度减小可以降低后续装车、运输、二次加工成本,但如果炸药单耗增大过多,造成粉矿率过大,会造成更大的经济损失,故在爆破开采时需要平衡块度分布和粉矿率。

(3)根据现场试验的筛分数据分析,对于岩性相对较差的1#采区,可控制炸药单耗在0.33~0.36 kg/m3,爆破后平均块度120~140 mm;岩性相对较好的2#采区,可适当增大炸药单耗至0.36~0.39 kg/m3,减小爆破后平均块度。

(4)对于不同的工程,需要结合具体生产需求和采区岩性条件对爆破参数进行调整。