团粒结构对再生沥青混合料路用性能的影响

杜晓博 刘晓彤 张宏超 刘文昶 张 锋

(同济大学道路与交通工程教育部重点实验室 上海 201804)

0 引 言

近年来,随着对环保的日益重视及资源的日渐短缺,废旧沥青混合料再生技术已成为道路工程的研究热点.但是关于旧料的研究主要集中在旧料的掺量等对再生沥青混合料路用性能的影响上,对于旧料本身结构的研究则较少.实际上,旧料铣刨后,集料并不像新的混合料一样是松散的,大部分旧料是由多个集料通过沥青黏结成团存在的,通常称为团粒结构[1].在混合料再生的过程中,团粒结构并不能完全分散,因此在再生沥青混合料中仍然存在团粒结构.团粒结构的存在对沥青混合料究竟会产生何种影响需要进行进一步研究.

1 团粒结构评价指标

通常来说,进行混合料再生设计时会对旧料进行抽提,确定旧料级配和沥青含量等,团粒结构的存在将对级配产生影响.因此,采用某种指标评价团粒结构的存在对旧料级配的影响是有实际意义的,也是可行的.根据旧料抽提前后的级配差异建立团粒结构指标,为

(1)

式中:Jt为团粒结构结团程度;Bi0为各筛孔抽提前分计筛余质量分数;Bi为各筛孔抽提后分计筛余质量分数;Jt为0时,废旧沥青混合料中不存在团粒结构;Jt越接近于1,则废旧沥青混合料结团程度越高.

2 试验方案

热拌再生沥青混合料配合比设计方法如下:对旧料进行抽提,得到回收沥青和回收集料;之后计算旧料中的沥青含量,同时对回收沥青进行性能试验和再生剂掺量试验并确定再生剂掺量;对回收集料进行筛分试验确定回收集料级配,依据该级配将旧料作为一档集料,与新集料进行合成级配的设计.

因此,热拌再生沥青混合料的目标级配设计是按照旧料抽提后的回收集料级配设计的,其中隐含了旧料里的团粒结构在热再生过程中全部散开的假设.然而在实际应用中,团粒结构仍然存在于再生沥青混合料中,所以利用抽提后回收集料的级配进行配合比设计是不合理的.为探究团粒结构对热再生沥青混合料路用性能的影响,对比试验方案见表1.

模拟旧料是由新集料按10%旧料(10~26 mm)和25%旧料(0~10 mm)抽提后的级配配成的模拟集料与模拟老化沥青组成.

该对比试验中,两种再生沥青混合料的变量为掺加的旧料形态不同.普通再生沥青混合料(普通再生料)掺加的是实际的旧料,里面含有大量的团粒结构;而模拟旧料再生沥青混合料(模拟再生料)掺加的是按照旧料抽提后的级配配成的模拟集料与相应含量的模拟老化沥青,旨在模拟旧料中团粒结构在拌和中完全散开的情况,即理想状态下的热再生沥青混合料设计.

3 材 料

3.1 旧料

3.1.1旧料级配

将旧料分成0~10 mm和10~26 mm两档,各取五组分别进行筛分试验,然后进行抽提及沥青的回收.抽提及回收沥青分别采用文献[2]中T0722—1993和T0727—2011两种方法进行.旧料抽提前后筛分结果见表2.

3.1.2团粒结构结团程度评价

根据式(1),对10~26 mm和0~10 mm两档旧料进行了团粒结构结团指标的计算,计算结果见表3.

表3 0~10 mm和10~26 mm旧料结团程度指标

由表3可知,不同粗细的旧料相比,粒径较粗的旧料中结团程度明显高于粒径较小的旧料,说明团粒结构更广泛地存在于粒径较粗的旧料中,为保证再生沥青混合料的路用性能,减小团粒结构对其的影响,应控制粒径较粗旧料的掺配比例.

3.1.3旧料沥青

通过抽提,可以得到旧料中沥青含量.0~10 mm档旧料沥青平均含量为3.9%,10~26 mm档旧料中沥青平均含量为1.7%.旧料沥青的三大指标见表4.

表4 旧料沥青三大指标

3.2 基质沥青

用于模拟老化的原样沥青以及旧料再生时加入的新沥青均采用中海70#基质沥青,其沥青性能指标见表5.

表5 70#基质沥青性能指标

3.3 其他材料

粗细集料均采用石灰岩,矿粉采用石灰岩磨成的石粉,再生剂为自制再生剂.

4 沥青老化模拟及再生剂含量确定

4.1 沥青老化模拟

采用薄膜烘箱加热试验对70#基质沥青进行老化模拟,称取50 g沥青放入不锈钢盛样皿中,在193 ℃的温度下,以5.5 r/min的速率旋转加热.加热时间分别选择6,8,10,12 h,对老化后的沥青试样进行三大指标测定,分别与旧料沥青三大指标进行对比,确定最终老化时间,结果见表6.

由表6可知,老化12 h后沥青三大指标与旧料沥青指标较为接近,且根据趋势可以看出,老化10 h之后沥青性能指标变化幅度较小,再增加老化时间对沥青性能指标影响不大,故确定模拟老化沥青的实验室制备条件为薄膜烘箱193 ℃,老化时间为12 h.

表6 不同老化时间下沥青性能指标

4.2 再生剂含量确定

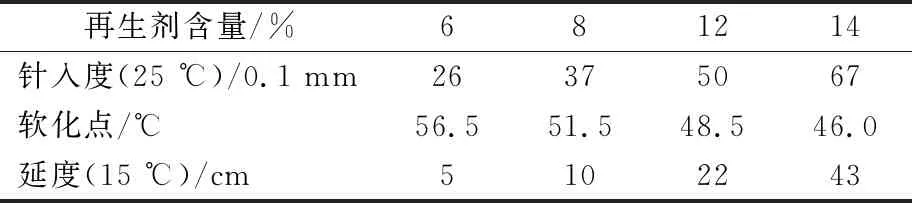

为确定废旧沥青混合料所需掺加的再生剂比例,本节用上节制备的模拟老化沥青分别掺加6%,8%,12%,14%的再生剂,充分搅拌静置1 h后,进行再生沥青的三大指标试验,试验结果见表7.

表7 掺加不同含量再生剂的再生沥青三大指标

由表7可知,随着再生剂含量的提高,针入度、延度逐步增大,软化点逐步减小.综合三大指标变化情况,确定再生剂含量为14%.

5 沥青混合料配合比设计

5.1 拌和工艺

废旧沥青混合料再生过程的理想状态是,旧料上的沥青可以向新料上转移,同时和再生剂、新沥青得到良好的融合以形成新的沥青混合料.但是旧料上的沥青已经老化,变硬变黏,流动性变差,如果按照普通拌和过程进行拌和,旧沥青往往难以向新料上转移,以致再生沥青混合料中新旧沥青分布不均,路用性能变差.因此普通再生料采用以下拌和工艺进行混合料的拌和:①将材料和拌锅分别加热到目标温度;②加入旧料和再生剂,拌和15 s;③加入新料,拌和15 s;④加入新沥青,拌和60 s;⑤加入矿粉,拌和90 s;⑥出料成型.

模拟再生料拌和工艺与上述工艺略有不同,具体工艺如下:①将材料和拌锅分别加热到目标温度;②加入模拟旧料和模拟沥青,拌和30 s;③加入再生剂,拌和15 s;④加入新料,拌和15 s;⑤加入新沥青,拌和60 s;⑥加入矿粉,拌和90 s;⑦出料成型.

5.2 设计级配

普通再生料和模拟再生料的设计级配一致,均为AC-20的级配中值,见表8.旧料掺配比例为旧料1(10~26 mm)10%和旧料2(0~10 mm)25%,区别在于掺加的旧料一个是已有旧料,另一个是模拟旧料.

表8 AC-20目标级配

根据两档旧料掺配比例、抽提后的筛分结果以及旧料中沥青的含量,确定模拟再生料中模拟旧料的掺配比例,见表9.模拟老化沥青掺配比例为1.14%.

表9 模拟旧料掺配比例

根据目标级配、两档旧料抽提后的筛分结果、掺配比例,两种再生料中新集料掺配比例见表10.

表10 两种再生沥青混合料中新集料掺配比例

6 团粒结构对体积参数和路用性能的影响

6.1 评价方法

对两种再生料的体积参数进行测定,同时对两种再生料的高温性能、低温性能、水稳定性、疲劳性能进行测定.其中高温性能、低温性能分别采用文献[2]中沥青混合料车辙试验(T0719—2011)、沥青混合料弯曲试验(T0715—2011)进行评价,水稳定性则采用浸水马歇尔稳定度试验(T0709—2011)和冻融劈裂试验(T0729—2011)两种方法进行评价.

疲劳性能试验采用中间加载弯曲试验进行评价.试验方案如下:①试件成型 采用轮碾成型车辙板,切割成小梁;②试件尺寸 250 mm×35 mm×30 mm,跨径为200 mm;③试验荷载 应力控制模式,荷载水平采用0.3,0.4,0.5三个应力比;④加载频率 10 Hz连续式正弦波形;⑤试验温度 15 ℃;⑥试验设备 MTS810材料试验系统.

6.2 试验结果

6.2.1体积参数

表11为再生料体积参数.由表11可知,普通再生料相比模拟再生料来说,空隙率及矿料间隙率较大,沥青饱和度较小,这是因为对于普通再生料来说,旧料中的团粒结构未完全散开,相比模拟再生料来说,其粗集料偏多,细集料偏少,从而造成上述结果.

表11 再生料体积参数

6.2.2高温性能

表12为车辙试验结果.由表12可知,普通再生料车辙深度小于模拟再生料,动稳定度则较大,说明普通再生料高温性能优于模拟再生料.团粒结构的存在可以改善再生料的高温性能.

表12 车辙试验结果

沥青混合料的高温性能的主要影响因素为集料(特别是粗集料)之间的嵌挤力和沥青的黏结力[3].对于普通旧料来说,由于存在团粒结构,粗集料偏多,集料之间嵌挤作用更大,从而抵抗高温变形的能力更强.同时,团粒结构由于未完全分散开,其中的旧沥青并未得到再生,因此,这部分沥青高温性能较好,也在一定程度上改善了沥青混合料的高温性能.

6.2.3低温性能

模拟再生料的最大弯拉应变和抗弯拉强度均比普通再生料大,弯曲劲度模量则低于比普通再生料.说明模拟再生料的低温性能优于普通再生料,即团粒结构的存在会损害再生料的低温性能.表13为低温弯曲试验结果.

表13 低温弯曲试验结果

由于团粒结构的存在,普通再生料中部分老化沥青未能得到良好的再生,导致这部分沥青的低温性能较差,在低温状态下更容易出现开裂现象.此外,研究表明,随着空隙率的增大,沥青混合料低温性能变差[4].普通再生料相比模拟再生料来说空隙率更大,因此也会对其低温性能造成损害.

6.2.4水稳定性

普通再生料残留稳定度和冻融劈裂比均小于模拟再生料,两种沥青混合料水稳定性评价方法均表明,普通再生料水稳定性是弱于模拟再生料,团粒结构的存在会损害再生料的水稳定性,见表14~15.

表14 浸水马歇尔试验结果

表15 冻融劈裂试验结果

沥青混合料水稳定性的影响因素有沥青和集料的黏附性、沥青混合料空隙率等[5].对于普通再生料来说,其空隙率高于模拟再生料,水分更容易进入混合料内部,从而更易发生水损害.同时,团粒结构中的旧沥青由于未能得到有效再生,其粘附性较差,在水分作用性也更易脱离集料.

6.2.5疲劳性能

表16为不同应力比条件下疲劳寿命.由表16可知,随着应力比的增加,两种再生料疲劳寿命均降低;在相同应力比条件下,模拟再生料的疲劳寿命始终高于普通再生料,说明团粒结构的存在会降低再生沥青混合料的疲劳寿命.

表16 不同应力比条件下疲劳寿命

沥青混合料疲劳破坏发展过程通常是在外界荷载作用下,先在混合料内部产生微小裂缝,在荷载反复作用下,微小裂缝逐渐发展,从而会导致疲劳破坏的发生.影响疲劳破坏的因素多且复杂,一般主要取决于沥青混合料的劲度模量、组成材料的性质、材料的均匀性,以及沥青膜厚度等[6].

普通再生料空隙率比模拟再生料大,研究表明,随着空隙率的增大,沥青混合料破坏劲度模量会降低,这会使混合料在工作中更易发生破坏而产生裂缝,导致疲劳寿命变小[7-8].

团粒结构的存在会导致普通再生料制备过程中旧沥青不能完全散开,使得旧沥青无法得到有效再生,这部分沥青性能较差,在荷载作用下,相应位置处更易产生微裂缝,从而降低再生料的疲劳性能[9-10].另一方面,因旧集料集聚在团粒结构中,普通再生料其他位置的沥青膜厚度是薄于模拟再生料的,而沥青混合料疲劳性能随沥青膜厚度的减小而变差,因此,这也是普通再生料疲劳性能较差的一个原因.

7 结 论

1) 粒径较粗的旧料结团程度高于粒径较细的旧料.

2) 团粒结构的存在会导致再生沥青混合料空隙率及矿料间隙率增大,沥青饱和度减小.

3) 团粒结构的存在可以改善再生沥青混合料的高温性能.

4) 团粒结构的存在会对再生沥青混合料的低温性能、水稳定性以及疲劳性能产生不利影响.