空调挂机中梁模具结构优化设计

张加锋,熊建武,龙华,胡智清

(1.长沙航空职业技术学院,长沙 410124; 2.湖南工业职业技术学院,长沙 410208; 3.湖南财经工业职业技术学院,湖南衡阳 421002)

中型塑料件模具设计中,从模具制造成本及加工难度考虑,一般希望尽可能将模具的结构尺寸设计得小一些,结构简单一些,以降低模具的整体成本[1–4];成型件及机构件尽可能简单化,以降低加工制造难度和加工成本[5–8],因而,模具设计实践中,一般在初始设计方案完成后,需要结合模具子系统机构布置的需要来对模具结构进行优化调整,结构的优化主要包括以下几个方面[9–15]:1)浇口位置及数量的优化设置;2)分型方式及模腔布局方式选择;3)脱模机构结构形式选用;4)模板开闭控制机构简化;5)模具稳定性、可靠性机构的优化选用[16–20]。笔者结合某空调挂机中梁塑料件的结构来对相应模具进行优化设计。

1 塑料件

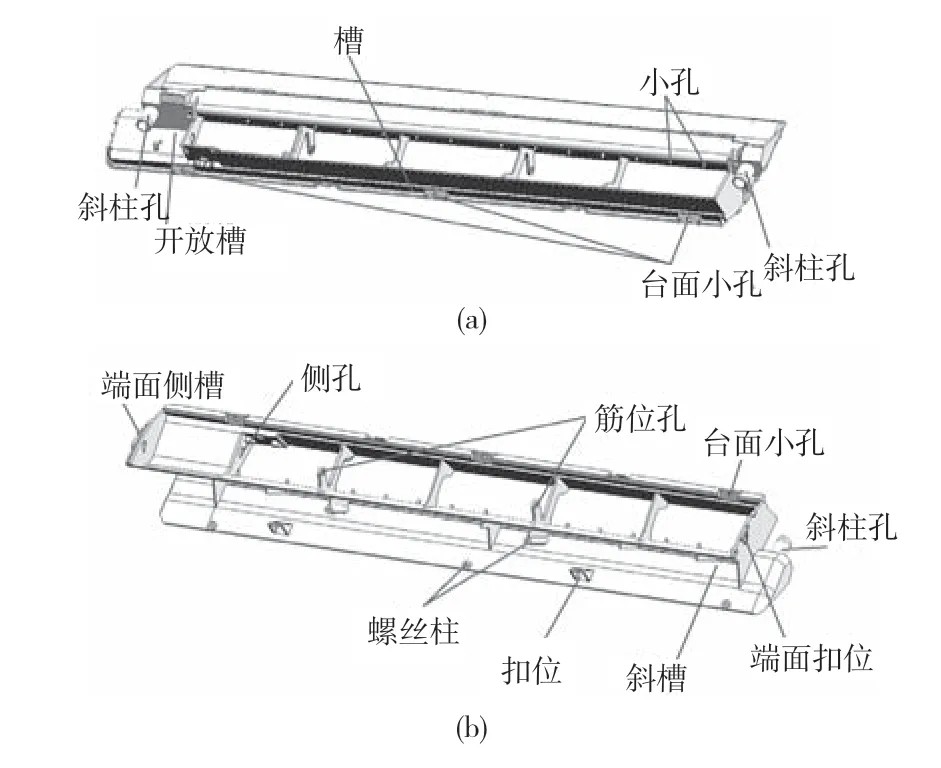

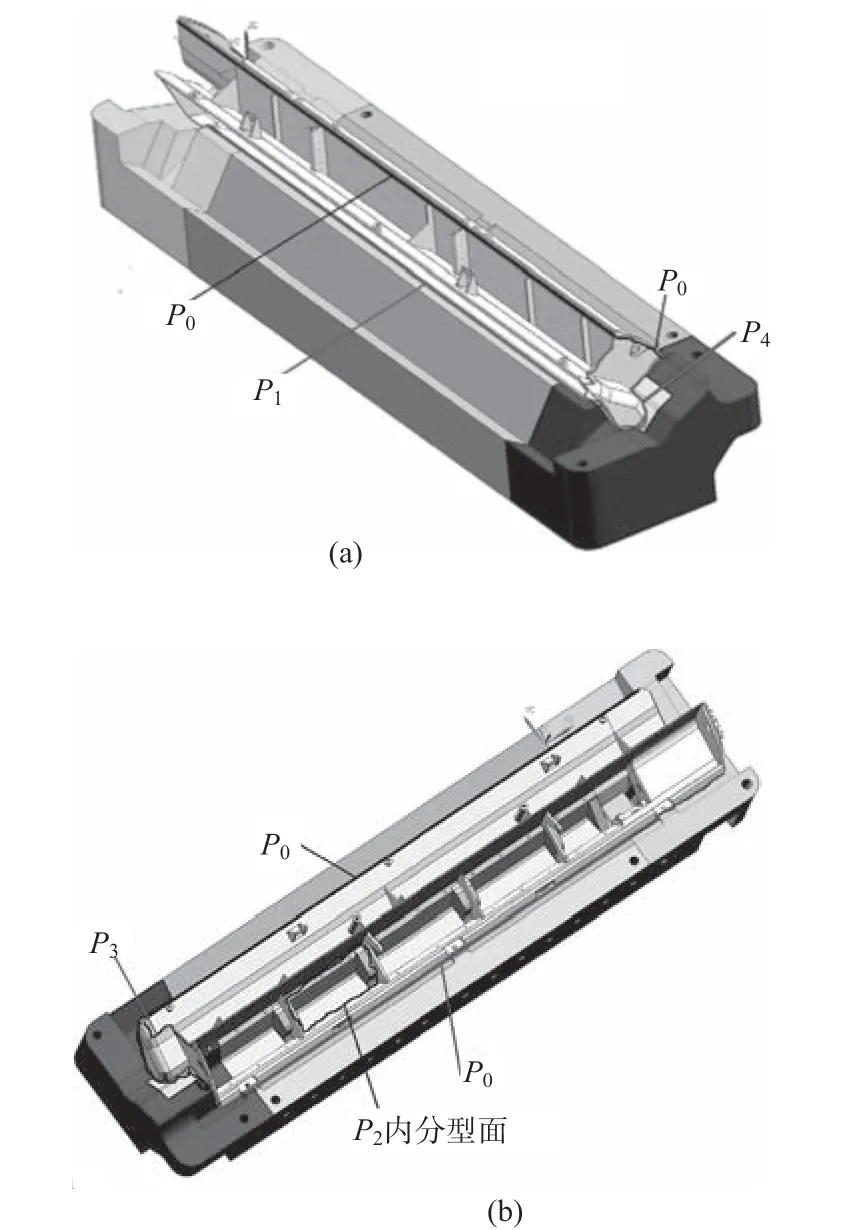

塑料件的形状如图1 所示。塑料件的主体由5个板面组合而成,板面长度方向上,通过加强筋来增强塑料件的整体结构强度。塑料件材料为丙烯腈–丁二烯–苯乙烯塑料(ABS),收缩率为0.6%,板面平均壁厚2 mm,加强筋平均壁厚1.5 mm。塑料件的平均壁厚为2.2 mm,最大壁厚为2.8 mm,最小壁厚为1.5 mm。在塑料件上设置了众多的功能特征,主要包括2 个扣位,多处台面小孔,两种类型的螺丝柱孔,2 个筋位孔,两端的斜柱孔,端面侧槽及单端的开放槽、斜槽等特征。塑料件主体本身也是由4 个不同板面按一定的夹角组合在一起,各板面上附加上述特征后,塑料件的结构变得复杂,不利于塑料件成型模具的结构设计,塑料件的结构形式对其模具结构设计的影响主要体现在两个方面,第一是塑料件的浇注,第二是各特征的脱模。因而,模具设计时,需要有针对性地对塑料件模具的各子系统进行设计优化,尽可能地降低模具的制造成本,并保证模具的使用质量。

图1 塑料件

2 塑料件结构分析

塑料件上所设置的功能特征如图2 所示。将塑料件上的孔等特征进行分类后,可分为以下几种类型:

图2 塑料件结构图

1)长深通孔。主要为孔B1,B2。B1,B2 孔的脱模方向在其中心轴线上,脱模所需的抽芯距离为[27+(2~3)]mm;

2)螺柱孔b1,b2,k1,k2。b1 所需抽芯距为[7+(2~3)] mm,b2 所需抽芯距为[43+(2~3)] mm;k1,k2 的抽芯方向与其外侧面垂直,所需抽芯距为[10+(2~3)] mm。

3)板面浅孔。板面浅孔包括h1~h7 等,其深度一致,大小为板面的厚度值,在其脱模方向,h1,h2,h4,h7 的抽芯距离分别为6 mm,h3 抽芯距离需10 mm,h5,h6 的抽芯距离则需8 mm。

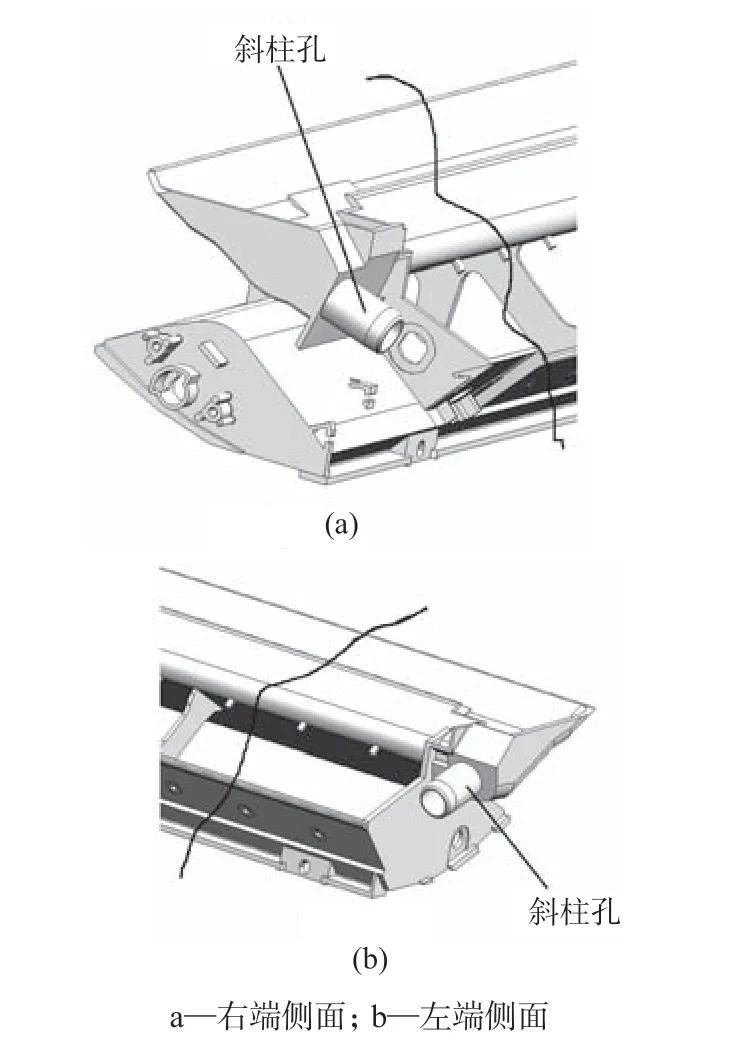

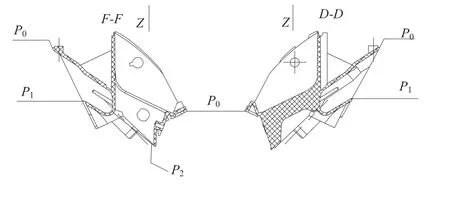

4)侧端面孔。侧端面孔包括d1~d9,这些孔的抽芯方向则垂直于其特征所在的塑料件两个侧端面上,右侧面上的d1~d4,d7 所需抽芯距为[11+(2~3)] mm,左侧面上的d5,d6,d9 所需抽芯距离为[8+(2~3)] mm。左端、右端侧面的形状如图3 所示。

图3 左、右端侧面的结构特征

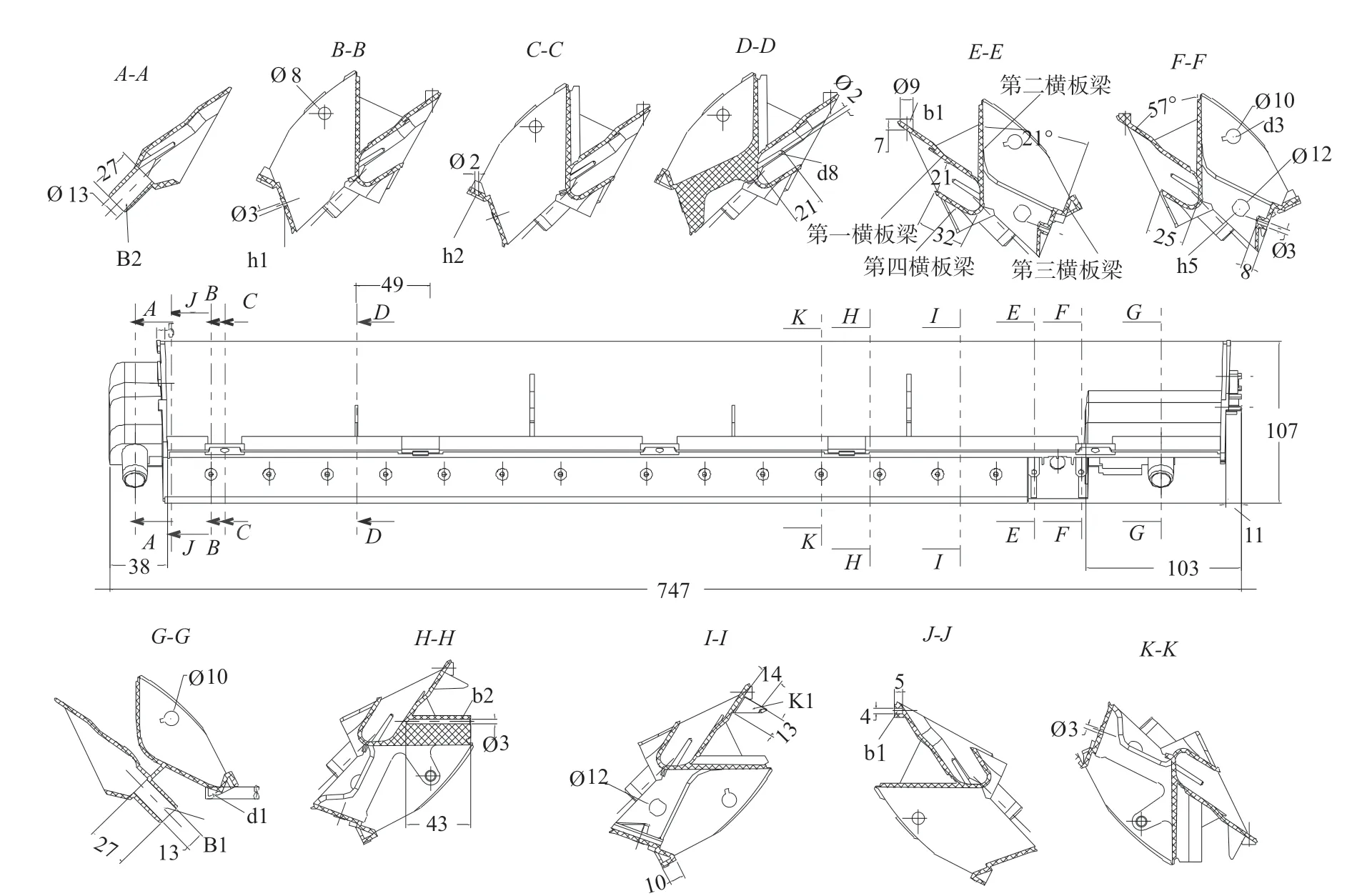

塑料件4 个主体板面之间,各板面的位置关系为:第一板面和第二板面之间的夹角为57°,第二板面和第三板面之间的夹角为21°,第一板面和第四板面两板面为平行板面,板间距为21 mm,第四横板宽度为32 mm。第一板面和第四板面设置有2个独立的d8 锥形柱子,其高度为21 mm,其脱模方向必须要沿锥柱的中心线进行。第一板面和第二板面之间的空槽需要按一定的角度进行抽芯脱模。

3 分型面设置

塑料件的主要分型面为模腔的开模面,在主分型面既定的情况下,脱模方向与开模方向不同向的各特征的脱模都需要设置特殊的机构来实施抽芯脱模,这些脱模机构的设置决定了模具结构的复杂程度,因而在塑料件的主分型面设计中,应尽可能地对分型面的选择进行优化设计,保证抽芯机构数量尽可能少,以降低模具结构的复杂性。结合图2、图3所示,塑料件上的各功能特征的脱模方向可做如下归类:1)第一脱模方向F1,在该方向的特征有8 处,包括b1,b2,h2 共8 处特征;2)第二脱模方向F2,在该方向的特征有16 处,包括h1,h3 孔特征的中心;3)第三脱模方向F3,在该方向的特征有B1,B2两个特征;4)第四脱模方向F4,包括d1~d7,h5,h4共9 个特征;5)第五脱模方向F5,包括特征d8、图1 中所示的斜槽,及k1,k2 特征;6)第六方向F6,包括h6,d9 等特征的脱模;7)第七方向F7,该方向仅仅包含一个h7 特征的脱模。

显然,本塑料件分型面的选择要满足尽可能优化减少抽芯机构的设置,除考虑板面的脱模外,还需针对上述7 个脱模方向特征的数量来进行精简,即分型面的设置,应尽可能减少抽芯机构的设置,在对比上述7 个脱模方向的特征数量及浇注设置的需要后,做图4 所示形式的分型安排来实现塑料件主分型面的设置。分型中,选取Z 方向为模腔的开模主方向,在此开模方向下,主分型面为P0,次分型面为P1,这样,可达到三个优化设计的目的,其一是将抽芯成型块尽可能的小型化;其二是能将所需的抽芯机构数量最少化;其三便于采用多点式点浇口浇注系统的设置。

图4 分型设置

4 模具结构

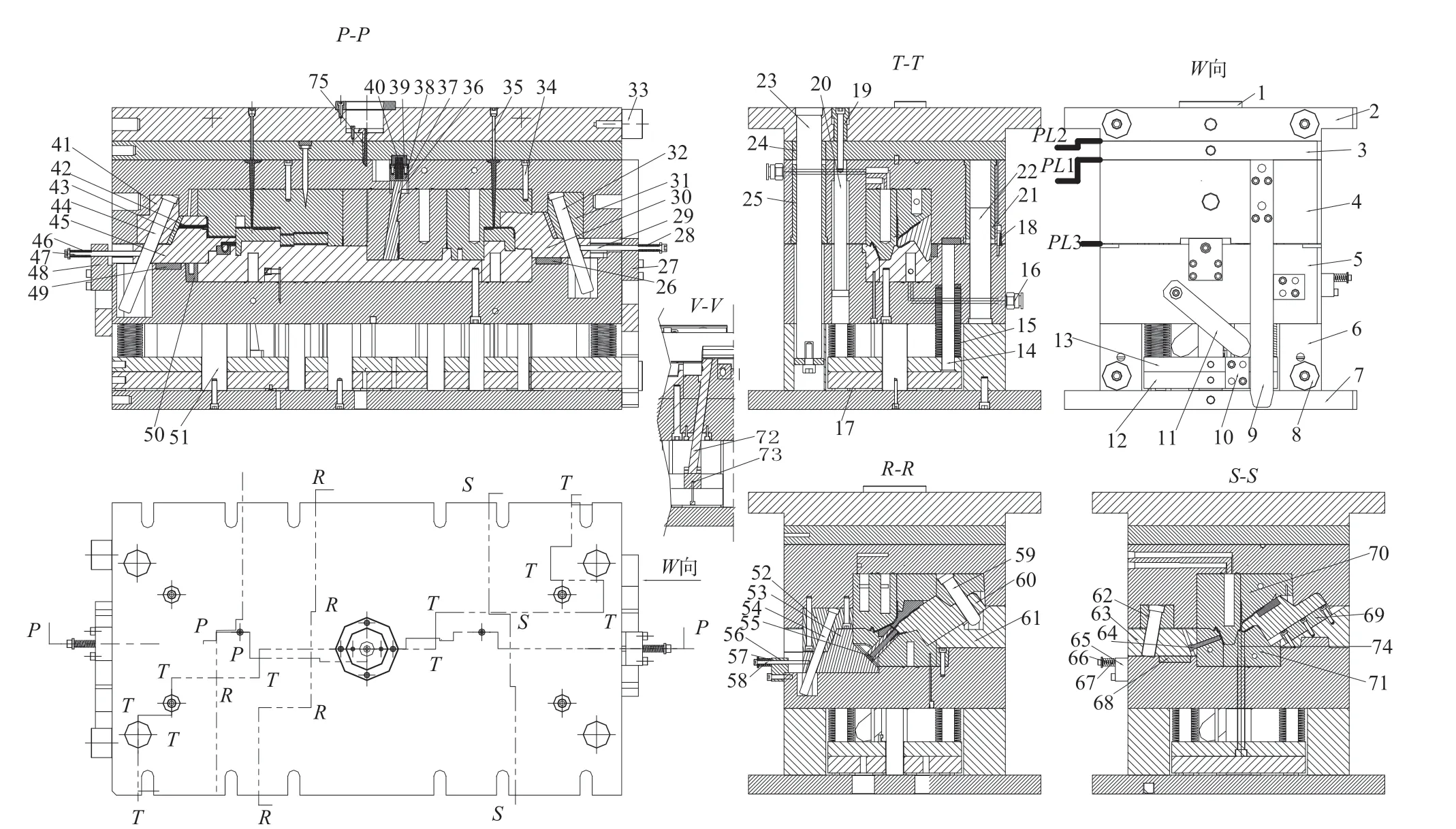

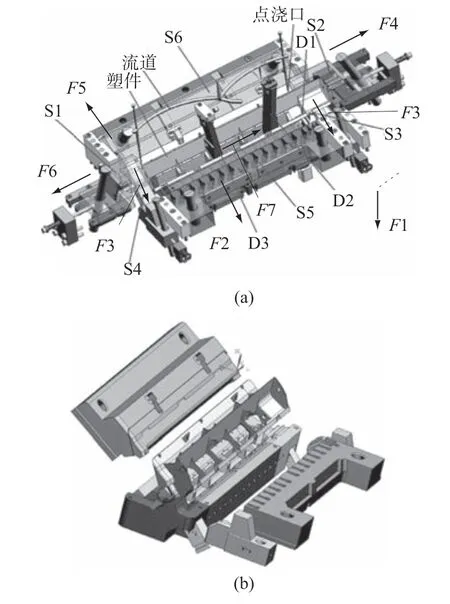

在图4 的分型设置下,模具结构设计如图5 所示。模具的整体结构设计遵从以下优化设计思路展开。

4.1 布局优化

图5 模具结构

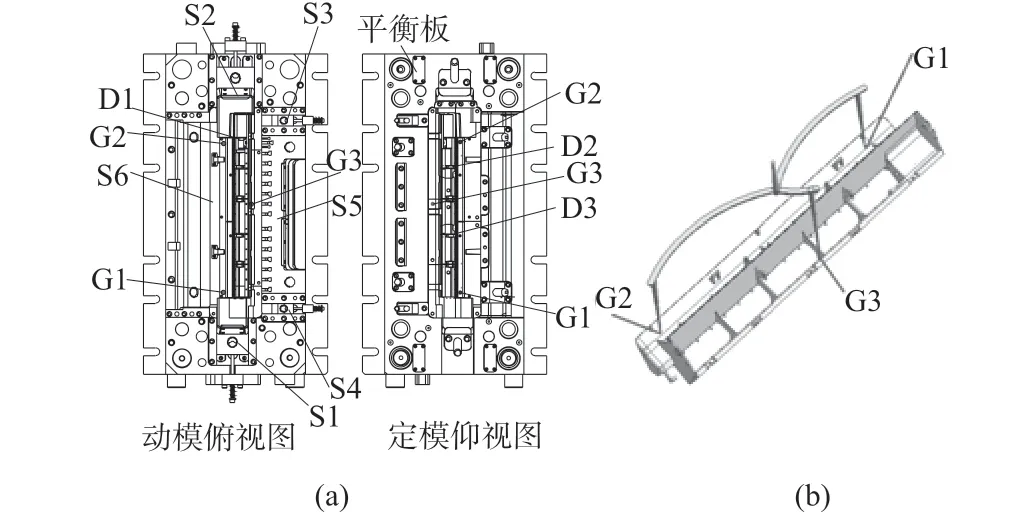

结合图2 及图4,塑料件脱模所需的侧抽芯机构较多,且塑料件的整体规格尺寸相对较大,其长度为747 mm,接近1 m,因而长度方向上的布局数量应控制为1 个较为合适,其宽度为107 mm,尺寸相对较小,但依据图4 中所示分型,塑料件的两个侧边都需要设置抽芯机构,因而在宽度方向上的布局也采用1 个较为合适,因而,塑料件的布局采用一模一腔布局较为合适,如图6a 所示。在一模一腔布局下,侧抽芯脱模机构分为S1~S6 共6 个机构来进行布置。

4.2 浇注系统优化

塑料件长度较长,若采用单一的浇口很难保证模腔的充填效果,结合塑料件两头及中间的结构组成特点及质量分布特点,在UG 软件中对塑料件进行划分块及模流分析优化设计后,塑料件的浇注系统采用三点式点浇口系统进行浇注,浇注系统的组成如图6 所示。模腔左右两端分别采用G1,G2 点浇口进行浇注,G3 作为补充浇口,对模腔的中央部位进行浇注,如图6b 所示。

图6 布局及浇注系统设计

4.3 成型件优化

依据分型设置,模腔的成型件采用镶件拼合形式进行拼装,成型件设置如图7 所示。型腔镶件的组成如图7a 所示,考虑到模腔的两头及中间部位都需要设置抽芯机构,且主体镶件都需要与侧抽芯成型件之间进行分型配合,同时考虑到零件加工和配模方便性,成型镶件优化分割成多个子成型镶件进行拼合,型腔镶件分为4 个子镶件,型芯镶件也分为4 个子镶件。

图7 成型件设置

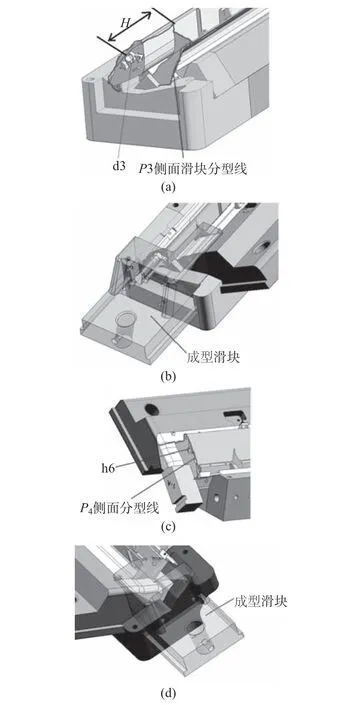

侧面的分型设置如图8 所示。侧面分型中采用P3 分型线来对塑料件的左端进行分型,分型后由一个侧面成型块来进行分型,该成型块设计成侧面滑块机构形式;同样,采用P4 分型线来对塑料件的右端进行分型,该成型块同样设计成滑块机构形式;通过此两个滑块机构来达到对左右两端的侧面特征进行抽芯脱模的目的。

4.4 脱模机构优化

图8 侧面分型

在图6 的优化单腔布置下,模具上设置了6 个位于模具动模一侧的侧抽芯滑块机构、2 个位于定模一侧的斜顶机构和1 个位于动模一侧的斜顶机构来实现塑料件功能特征的脱模,6 个侧抽芯机构分别为S1~S6,3 个斜顶机构分别为D1~D3,如图9 所示。S1 滑块机构对用于第六方向F6 抽芯滑块机构;S2 滑块机构用于第四方向F4 抽芯滑块机构。S3 滑块机构用于第三方向F3 的B2 镶件的抽芯,S4 滑块机构用于第三方向F3 的B1 镶件的抽芯。S5 滑块机构用于第二方向F2 的16 个孔成型镶件的抽芯。S6 滑块机构用于第五方向F5 的特征成型件的抽芯。机构S1,S2 为水平侧滑块抽芯机构,S3~S6 机构为斜滑块抽芯机构。

为了降低模具加工的整体难度,且保证机构的脱模机构设计,机构设置做如下安排:

第一,与脱模方向F1 同向的特征其脱模方向设置为与模具的开模方向相同。

第二,脱模方向F2 所对应的16 个孔的抽芯由S5 机构来实施,S5 机构为一个通过水平滑块驱动隧道滑块来进行抽芯的机构,机构组件包括图5 所示的62~68;机构中,将h1 孔、h3 孔的成型件设置成型针形式的隧道型针64,由一个滑块体小滑块63来进行驱动。。

图9 侧抽芯机构

第三,脱模方向F3 所对应的B1,B2 两个接插管接头的抽芯方向相同,将两个特征的管内型芯分别设计成B1 镶件和B2 镶件后,将该镶件设置成隧道滑块体形式,进而可以由外部的斜导柱驱动的动力滑块机构来进行驱动。该方向下的抽芯机构包括2 个,分别为S3,S4 机构。以S3 机构为例,其结构组成包括图5 所示的52~58。

第四,对于脱模方向F4 向的特征的脱模采用分型面P3面所分割出的右侧滑块机构进行抽芯脱模,其结构组件包括图5 所示的41~49,其成型件的左滑块45 的头部集成d1~d7,h5,h4 特征,成型区域包含P3分型面所分开整个侧面区域。

第五,脱模方向F5 的抽芯由滑块机构S6 来实施,该机构为斜滑块机构,相应的成型特征包括k1,k2 及空间槽,机构组成件包括件59~件61。

第六,脱模方向F6 的抽芯由S1 机构来实施,分型线设置如图6a 所示,其成型件为由P4分型线分割出的侧面右滑块30 来成型,滑块30 所对应的成型特征包含h6,d9 特征及P4分型线所分开整个侧面区域。

第七,脱模方向F7 有两个特征需要进行侧抽芯,斜顶机构中,D1,D2 斜顶机构位于型腔一侧,分别对应于j4 筋板、j2 筋板上用于实现该方向下h7孔特征的抽芯脱模。D1,D2 机构结构相同,以D1机构为例,其结构件包括件36~件40。该斜顶为一种新型前模斜顶机构,机构利用弹簧驱动斜顶座来驱动D3 斜顶杆将塑件从型腔中顶出,从而达到实现塑件弯钩特征及h7 孔特征在前模侧向抽芯脱模的目的。D3 斜顶位于型芯一侧,D3 斜顶机构用于顶出h4 孔的型芯从而进行侧抽芯脱模。机构布局时,若h4 孔的抽芯按第四方向F4方向抽芯,则会被B1 特征所阻挡,因而需要特别设置一个斜顶镶件h4 来进行顶出脱模。综上,采用上述脱模机构的布置方式有利于模具整体结构的简化。

5 模具工作原理

结合图5 所示,模具安装于注塑机上,闭合、注塑、保压、冷却后等待开模。开模过程为:

1) PL1 打开。模具首先在PL1 面处开模时,实现流道废料与塑料件先分离。

2) PL2 打开。模具在PL2 分型面处打开时,实现流道废料的自动脱模。

3) PL3 打开。模具在PL3 处打开时,D2,D3机构完成前模顶出侧抽芯;而后,S1~S6 机构的各自的斜导柱驱动对应的滑块进行侧抽芯,完成对应特征的侧抽芯脱模。

4)顶出。开模完毕,注塑机顶杆推动顶出板及其上的顶杆74 及D1 斜顶将塑料件从型芯镶件71上顶出,实现塑料件的完全脱模。

5)闭合复位。其过程与开模过程相反。

6 结语

针对塑料件结构复杂、模具结构设计困难的问题,设计了其一模一腔三板注塑模具。模腔的浇注采用优化后的三点式点浇口浇注系统,保证了模腔充填的饱满性和充填末端的均衡性。为简化模具结构及脱模机构的结构设置,在充分分析塑料件结构特征的基础上,对塑料件的局部特征做了脱模方向分类,依据此分类,塑料件的分型采用主、次两个分型面进行垂直开模方向上的分型,并设置6 个滑块机构及3 个斜顶机构来对塑料件进行局部特征的抽芯脱模,6 个滑块机构的结构形式都采用挡块外置定位和弹簧拉杆辅助驱动,以减小机构对模架空间的占用,减小模架的结构尺寸,降低生产成本。滑块机构中,针对抽芯机构布置空间受限制的问题,采用二级式隧道滑块结构,提高了模架空间的利用率,有利于模具整体成本的降低。滑块机构的改进设计,大大降低了模具的加工、安装难度和制造成本。针对定模部分脱模困难的问题,设计了一种新型定模斜顶机构,机构利用弹簧驱动斜顶座来驱动斜顶杆将塑料件从型腔中顶出,从而达到实现塑料件弯钩特征及孔特征在定模侧向抽芯脱模的目的,此机构构思巧妙,结构简单,有利于简化模具的整体结构。模具结构及脱模机构设置简单实用、工作可靠性高,可为同类塑料件的模具结构设计提供有益参考。