上下料桁架机器人控制系统设计

廖能解,马 平,欧建国,王龙轩

(1.广东工业大学机电工程学院,广东 广州 510006;2.广州市敏嘉制造技术有限公司,广东 广州 510000)

1 引言

随着“工业4.0 与智能制造”以及中国制造2025 实施制造强国战略发展的大潮,传统制造企业在转型升级过程中,也越来越重视自动化及柔性化生产。机器人的大量使用,有效地改善了作业环境,提高了企业的生产效率并降低了劳动力成本,将人从重复、繁重以及高危险性的工作中解放出来[1-3]。桁架机器人也叫直角坐标机器人,由于它的结构紧凑、控制简单、运行平稳以及可靠性高等优点被广泛使用于现代工业的焊接、装配、上下料、贴标、检测、码垛等各种工作岗位,完全做到了替代人工作业[4-5]。桁架机器人主要由机器人本体、驱动系统和控制系统三大部分组成[6]。控制系统是桁架机器人的大脑,决定着桁架机器人的工作性能,为实现机器人的高效灵活运行提供重要保障。目前,在工业环境中常用的运动控制系统主要有四种:单片机控制系统、专用控制器系统、PC+运动控制卡控制系统以及PLC 控制系统[7]。单片机控制系统体积小、结构简单,但需要借助开发平台来开发应用软件,且抗干扰能力较差。专用运动控制器是根据工业设备的特定要求专门研发的控制器,其控制功能良好,针对性强,但柔性较差且开发成本高。PC+运动控制卡控制系统采用高速DSP 来满足控制需求,具有很强的数据处理能力,但价格昂贵、系统功能冗余以及可扩展能力较差[8-9]。而PLC 控制器所构建的控制系统结构简单、稳定性好,抗干扰能力强,能够对机器人进行精确控制,并且编程简单,性价比高,拥有较好的可扩展性和维护性。对于要同时实现其他工业设备控制功能的系统而言,将机器人控制集成到PLC 中是一个最佳的选择[10]。

2 桁架机器人整体结构

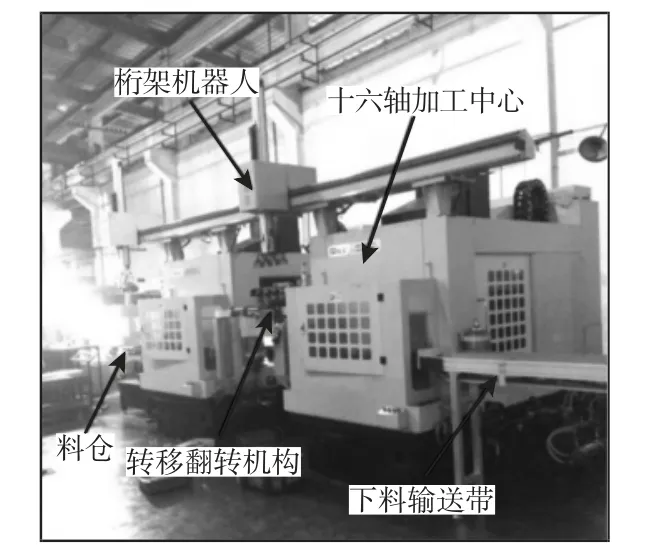

以某自动化生产线中的上下料桁架机器人为研究对象,根据其工作要求,桁架机器人要从料仓一次性抓取四个毛坯工件经过两序十六轴加工中心的加工,然后下料到输送带,完成整个自动化生产线的上下料过程。因此,桁架机器人要与十六轴加工中心联立起来,形成一套完整的柔性化自动生产线,并保证其控制简单、承载能力强、工作节拍可调及运动定位精度高等,从而替代人工来实现工件的自动上下料、翻转以及转序等工作,将工件从毛坯变为成品,整条生产线全部由桁架机器人来完成。其自动化生产线,如图1 所示。

图1 基于上下料桁架机器人的自动化生产线Fig.1 Automatic Production Line Based on Loading Truss Robot

研究的桁架机器人为二轴机器人,主要由横梁、竖梁、立柱、抓手系统(爪手、三抓气缸等)、传动系统(斜齿轮齿条机构)以及伺服系统等几个部分组成,该机器人能够实现在二维空间内沿Y 轴横梁和Z 轴竖梁的移动。其桁架机器人的整体结构,如图2 所示。

图2 桁架机器人的整体结构Fig.2 The Whole Structure of the Truss Robot

3 机器人控制系统总体方案设计

根据桁架机器人在整个自动化生产线中起到的重要作用及其机器人整体结构可知,桁架机器人的控制系统是用来对其进行精准定位运动控制的,且其技术参数指标,如表1 所示。

表1 桁架机器人的技术参数指标Tab.1 Technical Parameters of Truss Robot

为了达到控制要求,需满足以下几点性能要求:(1)控制系统具有可靠性、稳定性及可扩展性等特点。(2)拥有良好的人机交互功能。(3)具有高实时性等[11]。综合以上几方面考虑,桁架机器人控制系统采用PLC+HMI(触摸屏)架构,即采用PLC 作为下位机通过输出脉冲对伺服运动系统进行控制,并通过光电编码器实时反馈信息给伺服驱动器进行偏差校正,从而使桁架机器人运动到准确的位置,完成桁架机器人本体的运动控制,然后把机器人运行的实时信息通过RS485 通讯数据线传送给HMI,以HMI 为上位机来实时显示机器人的运行状况及可视化监控,同时可以通过触摸屏直接对机器人进行操作控制。其桁架机器人的控制系统总体方案架构,如图3 所示。

图3 桁架机器人控制系统架构Fig.3 Truss Robot Control System Architecture

4 控制系统的硬件结构组成

4.1 控制器选型

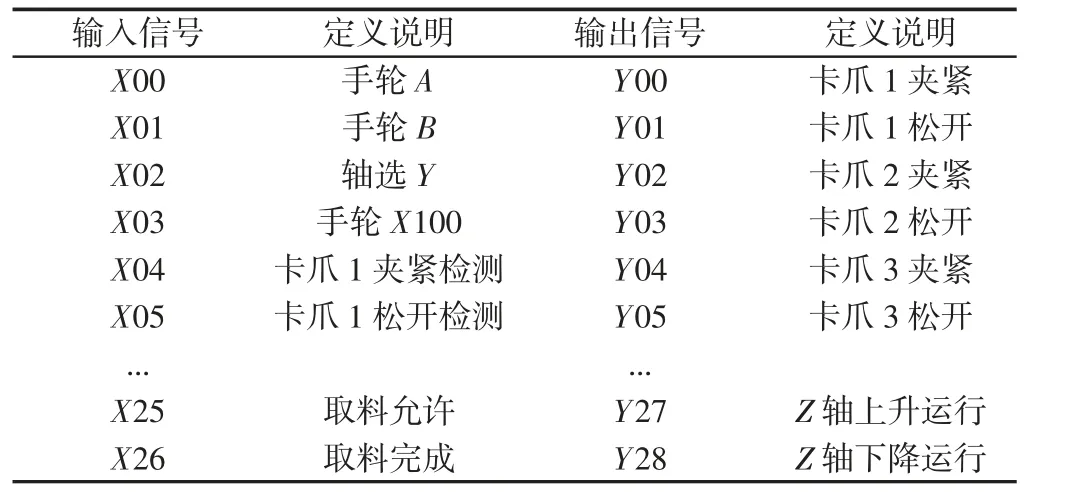

机器人控制系统硬件主要由下位机、上位机以及执行机构等组成。下位机是控制系统中的核心硬件,负责实现机器人的脉冲指令发送,运动计算,信息反馈处理以及安全保护等功能。桁架机器人采用汇川H3U 系列PLC,该PLC 拥有32 个输入和32 个输出,其中提供8 通道200K 高速脉冲输入,5 通道200K 高速脉冲输出,并支持S 曲线加减速以及具有更加丰富的定位指令,程序容量为64K 步,其基本指令速度达到100ns。该系列的PLC 的优点在于其结构紧凑,通讯方便,可以支持常见的RS-232,RS-485,Ethernet 以及CAN 通讯,并且集成了定位及运动控制功能,能够直接通过发送定位脉冲指令来控制电机的运行,不需要扩展价格昂贵的运动控制模块,因此汇川PLC 相比其它控制器的成本较低,并且功能完全满足上下料桁架机器人的控制要求。其部分硬件控制I/O 信号列表,如表2 所示。

表2 PLC 控制I/O 信号定义Tab.2 PLC Control I/O Signal Definition

4.2 伺服运动系统

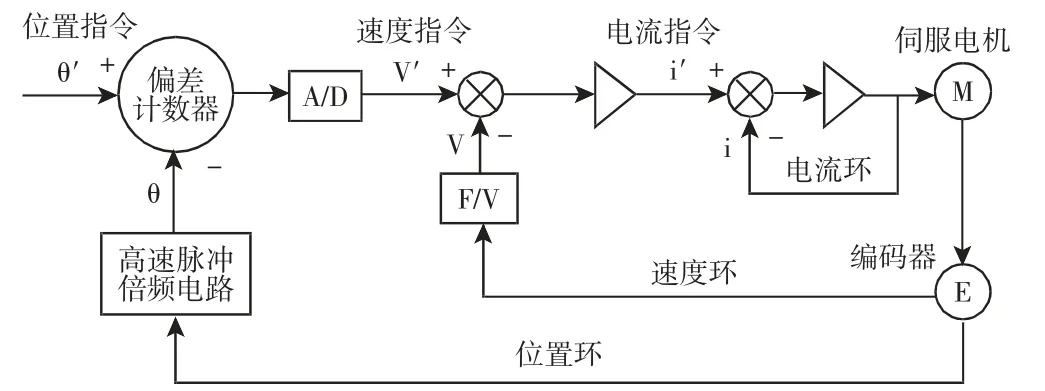

伺服运动系统是控制系统的重要组成部分,主要由伺服驱动器、伺服电机等组成,其基本要求是使系统的输出量能够跟随输入指令信号快速精确地动作,并且能够实现对速度、位置等进行补偿。上下料桁架机器人在自动化生产线中的主要功能是实现机械手的精准定位及抓取,因此选择位置伺服控制方式,每轴由单独的伺服驱动器和伺服电机驱动运行,将伺服驱动器、伺服电机以及光电编码器组成一个闭环控制子系统,经过电流环、速度环和位置环三个闭环调节器校正后再进行功率放大,从而驱动电机转动实现位置伺服控制,其位置伺服控制原理,如图4 所示。

图4 位置伺服控制原理图Fig.4 Position Servo Control Schematic

为了能够快速、准确地实现控制目标,采用汇川IS620P 系列交流伺服系统,该系列伺服系统可支持1ms 内同步100 个轴,速度环带宽(伺服系统所能够响应的最快的速度指令的频率)达到1.2kHz,其编码器为绝对值编码器,省去了限位开关和回零,且分辨率达到23bit,相当于0.15 角秒,可以帮助伺服电机提高低速抑振能力、减小速度波动。并且电机输出轴端与台湾世协减速机相连,为了使传动过程更为平稳以及提高驱动扭矩,采用减速比为5 的行星斜齿轮减速机进行传动。这样,力矩经过减速机后通过斜齿轮与固定在横梁上的斜齿条进行啮合传动,将会使轴的受力在各个方向得到平衡,从而输出轴的受力情况将会在在很大程度上得到改善。

4.3 可视化监控系统

控制系统上位机主要用于对整个系统运行过程进行可视化监控和系统参数设定等,包括数据记录和存储、I/O 信号处理以及回传控制命令给PLC 等功能。因此,为了使整个系统的运行实现可视化效果以及对运行过程有更为直观的把握,采用汇川IT6000 系列触摸屏作为机器人控制系统的上位机,可以实时显示桁架机器人的运行状况、位置坐标等数据信息,在系统出现故障时人机交互界面上会显示相应的报警提示。该触摸屏拥有强大的A8 内核处理器以及大容量(1Gbit)存储,工作主频高达600MHz,可支持动画以及视频播放,并具有强大的U 盘功能,可通过U 盘升级HMI 和PLC 程序。其触摸屏的硬件接口,如图5 所示。

图5 HMI 实物模型Fig.5 HMI Physical Model

5 控制系统的软件平台

控制系统的软件平台是实现上下料桁架机器人功能及性能的重要保障,其最终目标是将需要实现的各种功能有序地组织起来,使系统具有较高的工作效率、灵活性、操作性以及可靠性[12-13]。上下料桁架机器人系统进行正常工作时,PLC 首先通过与伺服驱动器相连接的脉冲I/O 口,向驱动器发送脉冲信号,以控制伺服电机的运行,并在上位机人机交互界面中实时显示机器人的运行状态,以便掌握机器人运行状况。根据系统控制要求,电路设计不仅要保障设备系统的稳定正常工作,同时也要减少干扰信号对系统设备的影响以及提供保护功能,其基于PLC 的桁架机器人伺服系统的部分电路连接,如图6 所示。

图6 桁架机器人伺服系统电路连接图Fig.6 Circuit Connection Diagram of Servo System of Truss Robot

5.1 PLC 模块化程序设计

上下料桁架机器人在自动化生产线中的加工顺序,如图7所示。因此,可根据生产线的加工顺序在PLC 程序设计时将料仓、十六轴加工中心、转移翻转机构以及下料输送带之间的动作逻辑顺序进行组合和模块化,从而实现自动化生产线的实用性、可调节性和便捷性。

图7 桁架机器人加工顺序示意图Fig.7 Schematic Diagram of Machining Sequence of Truss Robot

根据桁架机器人的动作顺序,将料仓、第一台桁架机器人及十六轴加工中心组合为第一个单元模块,将转移翻转机构、第二台桁架机器人和加工中心作为第二个单元模块,把下料输送带作为单独的第三个单元模块,然后对这三个模块分别在AutoShop软件中进行PLC 编程。由于第一、二单元模块的各个工序与机器人的对接信号较多,因此控制过程较为复杂,需对这两个单元模块的机器人PLC 编程再进行小模块划分:初始化设置、安全区和限位设置、速度和加减速设置、使能设置、急停、暂停以及复位设置等模块,(比如初始化模块:当PLC 上电后,初始化模块对PLC的CPU 及其他各个模块进行初始化设置,去除上一次运行时残留的信息,并检测各个控制单元运行是否正常。)然后再对其各个小模块进行PLC 程序编写,并将程序设计为两种运行模式:手动模式和自动模式。在手动模式下,支持动作编辑、系统设置以及各个工序的参数设定等。在自动模式下,可直接调用在手动模式下设置好的参数来完成整个自动化生产线的上下料过程,但不允许任何的参数修改设定。第三个下料输送带单元模块只需简单的控制电机运转,因此可直接编写电机控制的PLC 程序。其桁架机器人的部分PLC 程序模块,如图8 所示。

图8 桁架机器人PLC 程序Fig.8 PLC Program for Truss Robot

5.2 HMI 界面的编辑与仿真

为了实现整个机器人系统的过程监控和可视化,上位机HMI 界面中需要有主页面、自动和手动控制、系统设置、动作编辑、I/O 监控以及诊断报警等画面。因此,在InoTouch Editor 软件中通过添加画面,放置所需要的位状态切换开关、位状态指示灯、显示框以及文本框等控件,然后对其进行相应的编辑设计和属性设置,并进行整洁、美观的合理布局。最后将编辑好的画面进行编译离线仿真,确保每个控件都能够正常切换使用,其HMI 的离线仿真界面,如图9 所示。

图9 HMI 的离线仿真界面Fig.9 Offline Simulation Interface of HMI

6 控制系统的实验测试

控制系统的软硬件设计完毕后,然后根据机器人系统的电路图完成伺服系统以及其它电气部件的接线,其控制柜接线实物图,如图10 所示。

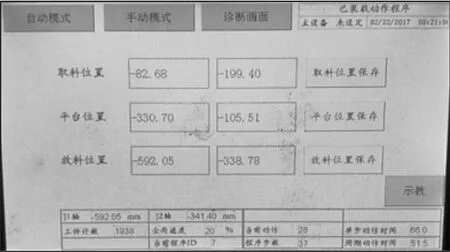

通电后首先对伺服驱动器进行升级,将伺服参数输入到伺服驱动器中,然后通过PC 分别将PLC 程序和HMI 界面下载到控制器PLC 和触摸屏中,并实现PLC 和HMI 之间的通讯。然后在触摸屏中进行系统参数设定,将最高速度设定为3000r/min、加减速时间为200ms、偏差脉冲数为100,以及设定两轴正负软限位和原点位置等,并根据自动化生产线的加工顺序在触摸屏中进行动作编辑,对每个I/O 点和PLC 程序模块进行调试,在调试过程中,其操作指令由HMI 发出,单独执行控制桁架机器人的Y轴、Z 轴动作以及气爪夹紧松开等,通过示教获得桁架机器人运动位置点的信息后,然后保存机器人在示教过程中的数据信息,其关键点坐标位置信息,如图11 所示。

图10 机器人系统控制柜Fig.10 Robot System Control Cabinet

图11 机器人关键点坐标位置Fig.11 Coordinates of Key Points of the Robot

在自动模式下机器人直接启动完成整个生产线的自动化上下料过程,通过触摸屏上两轴坐标数据显示,其重复定位精度可达到设计指标±0.1mm 的精度要求,并且可通过调节进给速度倍率来控制机器人的运行速度,能够达到120m/min 的速度。其上下料桁架机器人的实际运行界面,如图12 所示。

图12 机器人实际运行界面Fig.12 Robot Actual Running Interface

7 结论

(1)对上下料桁架机器人的控制系统进行了设计,将伺服电机、伺服驱动器以及光电编码器等硬件组成机器人的伺服运动系统,并采用“PLC+HMI”的上下位机控制模式,无论是精准位置控制还是监控的实时直观性都体现了本系统的优越性。

(2)本系统实现了复位、示教和再现等主要功能,且软件结构简单、性价比高、实时性好,具有很高的实用价值。

(3)实践表明,基于PLC 控制系统的桁架机器人具有高速高精度以及高可靠性的显著特点,其重复定位精度达到±0.1mm,运行速度可达120m/min,完全满足设计要求和实际应用。因此,通过完整的控制系统设计,为上下料桁架机器人的控制系统提供了解决方案,将在智能工厂中得到广泛应用。