垃圾渗滤液厌氧系统重启前后污泥产甲烷活性研究

吴 健,华银锋,乔 磊,韩文松

(上海黎明资源再利用有限公司,上海 201209)

1 引言

生活垃圾渗滤液的厌氧发酵(Anaerobic Digestion,AD) 处理工艺是我国生活垃圾焚烧发电厂普遍采用的处理工艺手段,具有低运行成本、可大幅削减有机污染物并从中回收生物质能源的显著优势[1-4]。采用国产化的第三代高效厌氧反应器(CH4Lift Reactor,CLR) 处理垃圾焚烧厂的渗滤液在我国已有诸多成功实践案例。该反应器在IC 厌氧反应器(Internal Circulation Reactor) 的基础上对旋流布水器、沼气气提管路、气水分离器、三相分离器、循环混合管路等做了诸多改进,相较UASB、UBF 等厌氧反应器处理垃圾渗滤液而言具有较高的COD 容积负荷,工程实践获得的容积负荷通常可达10~20 kg/(m3·d)[5-8]。

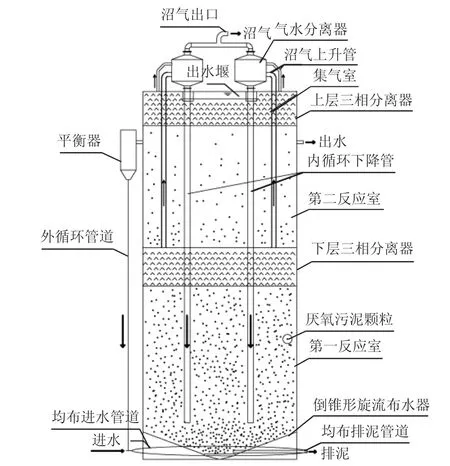

CLR 厌氧反应器的工作原理如图1 所示。该反应器属于循环提升式的高效厌氧反应器,其反应器主体主要由均布进水系统、双层三相分离器、内外循环系统、均布排泥系统、集气系统及均布出水系统等部分组成。反应器通过内外循环系统的组合强化了反应器内泥水的混合接触,达到高效去除废水有机污染物并进行产沼的目的。反应器通过上、下两层三相分离器进行气、液、固三相分离,运行良好的厌氧反应器的出水SS 较低。

图1 CLR 厌氧反应器工作原理示意

虽然CLR 厌氧反应器处理垃圾渗滤液的COD容积负荷较高,但系统调试启动周期较长。同时,由于渗滤液进水中较高的硬度导致的污泥钙化问题,使得长期运行的厌氧反应器结垢严重且底部大量沉渣堆积,这严重影响了反应器的运行[9-10]。按照工程运行经验,CLR 厌氧反应器一般在2 a 左右就需要彻底清罐检修再重启调试。据文献报道,不仅CLR 厌氧罐存在上述问题,渗滤液处理中常用的UASB 等厌氧反应器也存在上述问题[9]。因此,深入了解厌氧罐检修期及重新启动后厌氧污泥产甲烷活性的变化对于反应器的快速启动、缩短调试周期具有重要意义,反应器的快速启动可大幅削减渗滤液需额外处理的成本,具有可观的经济效益。

厌氧污泥的产甲烷活性通常用最大比产甲烷速率(Specific Methanogenic Activity,简写为SMA)来表征,即在单位时间内特定有机质被单位质量的厌氧污泥(以VS 计) 降解所产生的最大甲烷量(mL·g-1·d-1) 或单位质量的厌氧污泥(以VS 计)在单位时间内最多能去除的有机物(以COD 计)的量(g·g-1·d-1)[11-12]。厌氧污泥产甲烷活性的变化可以指示厌氧系统是否受到抑制或是否有难降解有机物的累积[13],这对于厌氧系统的调试运行具有重要意义。

本研究着重对厌氧系统重启前后污泥产甲烷活性进行了连续的跟踪测试,以了解厌氧污泥在储存期及接种重启后的产甲烷活性的变化,为检修后厌氧系统的快速重启提供理论及试验依据。同时为生活垃圾焚烧厂的垃圾渗滤液厌氧处理系统污泥浓度的选择优化、污泥产甲烷活性测试及渗滤液原料产甲烷潜力测试提供试验参考依据,这对于保障垃圾渗滤液厌氧处理系统高效、稳定运行具有重要的生产指导意义。

2 材料与方法

2.1 试验材料及处理方法

本次研究各试验批次污泥产甲烷活性测试用厌氧污泥、渗滤液原液及浓缩污泥稀释用厌氧清液均取自上海浦东某生活垃圾焚烧厂的渗滤液处理站。该渗滤液处理站CLR 厌氧反应器自2020-02-17至2020-03-17 完成了排泥排水、清罐、检修及重新接泥启动的整个检修任务。

试验前3 次厌氧污泥取自厌氧污泥暂存罐(该暂存罐为备用的UASB 型厌氧发酵罐),而第4~6 次试验污泥取自重启后的CLR 厌氧罐;前3次厌氧污泥稀释用清液取自厌氧污泥暂存罐上部,而第4~6 次厌氧清液取自CLR 厌氧反应器出水管;渗滤液原液均取自渗滤液处理站调节池。取回的厌氧污泥样品及厌氧清液均在(37±1)℃水浴条件下预先反应3 d 再进行产甲烷活性测试。预反应的主要目的是尽可能降低有机酸水平,减少该部分产气对整个厌氧污泥产甲烷活性测试过程的干扰。取回的渗滤液原液在试验前于4 ℃保存在样品冷藏箱中。6 次活性测试所取的物料性质如表1所示。

表1 接种污泥、渗滤液原料及厌氧清液的理化性质

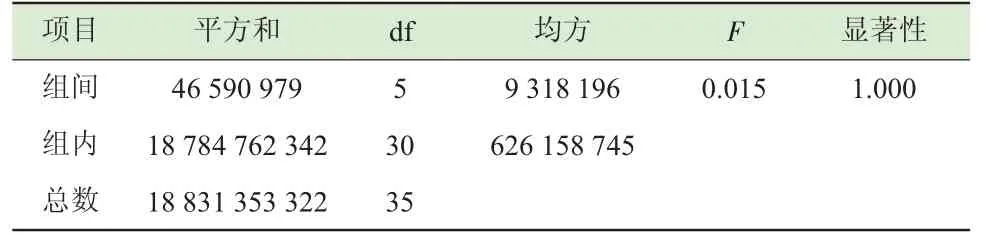

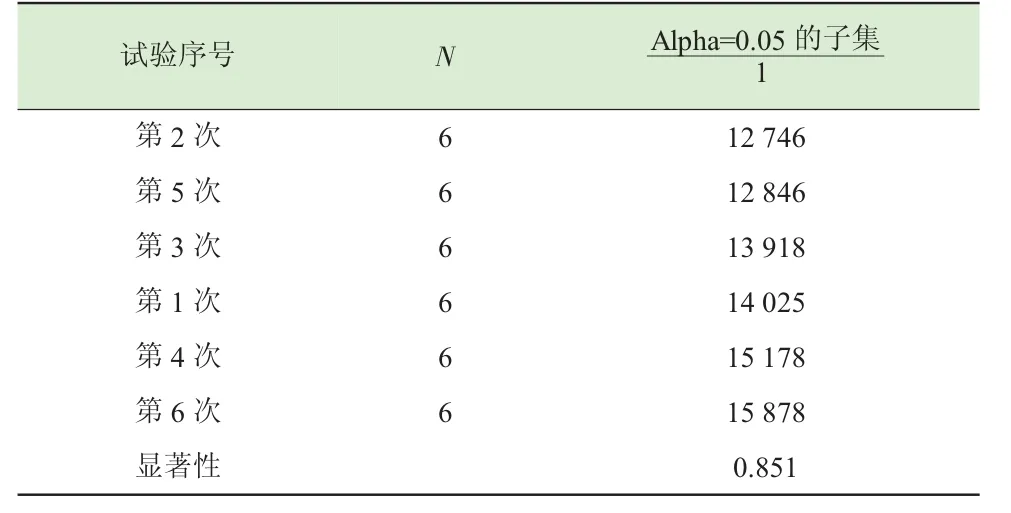

对表1 的6 批次试验数据进行SPSS 软件模拟分析,采用单因素ANOVA 检验,并在模型方法的事后多重比较中选择Duncan 法,所得的分析结果如表2~3 所示。根据表2 分析结果,各批次试验数据的显著性P=1.000>0.05,说明6 组试验数据的显著性差异不大,对应的数据变量均在差异性范围内。由表3 分析可知,事后多重比较获得的显著性P=0.851>0.05,同样说明了6 组试验数据的显著性差异不大。

表2 各批次试验数据单因素方差分析

表3 各批次试验数据Duncan 检验

本研究前3 次污泥活性测试自2 月27 日开始,每隔约10 d 取样测试;第4~6 次污泥活性测试自3 月27 日开始,每隔约10 d 取样测试。具体的取样时间及对应CLR 厌氧罐COD 容积负荷见图2。

图2 不同取样时段及对应厌氧罐COD 容积负荷

2.2 厌氧污泥产甲烷活性测试方法

本研究中采用RTK-18 型全自动产甲烷潜力测试系统(图3) 在中温条件下对厌氧污泥的产甲烷活性进行测试。整个系统通过发酵单元、CO2吸附单元、气体测定单元、数据收集与处理单元的组合完成整个测试过程。该仪器通常用来测试有机质原料的最大产甲烷潜力,同时也用于评估原料的厌氧可生物降解能力及有机质的降解速率等[14]。在本研究中,通过对发酵物料随时间的累积产甲烷量数据进行数学建模,对曲线的最大比产甲烷速率进行计算,并以此评价厌氧污泥的产甲烷活性。

图3 全自动产甲烷潜力测试系统

厌氧污泥测试用的单个发酵瓶体积为400 mL,每批次厌氧污泥活性测试均设置空白组和试验组,每组设置3 个平行样。设置空白组的目的主要是扣除接种污泥自身产气对整个发酵过程产气的影响。整个发酵过程的水浴温度控制在(37±1)℃。每个发酵瓶均通过独立的机械搅拌器进行间歇式自动搅拌(正转10 min 停10 min,反转10 min 停10 min,为1 个搅拌周期)。产生的沼气经过CO2吸收瓶吸收后进入各自独立的气体计量通道,气体计量通道通过微气泡计数器对气体体积进行计量。计量获得的甲烷体积定时通过数据收集及处理软件换算为标准状况(STP,0 ℃,101 kPa) 下的体积而被记录,数据记录周期分为1 min、1 h及1 d,可根据需要选择相应时间间隔的记录数据并对数据进行进一步的处理。

本研究每次厌氧污泥产甲烷活性测试的空白组只投加厌氧发酵液350 mL,试验组除了投加同等体积的发酵液外,还加入发酵原料即渗滤液。本试验参考实际渗滤液厌氧发酵系统COD 的最高设计容积负荷,确定了各批次污泥产甲烷活性测试的厌氧发酵瓶容积负荷为15 kg/(m3·d)。

为了研究CLR 厌氧反应器维持不同污泥浓度对厌氧污泥产甲烷活性的影响,最后一次厌氧污泥产甲烷活性测试选择了低、中、高3 个不同污泥浓度水平进行试验,并对污泥产甲烷活性测试结果进行了比较分析,该研究可为CLR 厌氧反应器污泥浓度的选择优化提供参考依据。

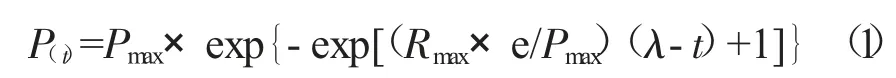

污泥产甲烷活性测试所采用的数学模型为Modified Gompertz 模型,该模型可很好地拟合累积产甲烷量数据曲线[15-16]。

式中:P(t)为累积产甲烷量(以VS 计),L/kg;Pmax为最大产甲烷量(以VS 计),L/kg;Rmax为最大比产甲烷速率(以VS 计),L/(kg·d);λ 为延滞时间,d;e 为欧拉数,约等于2.718。

本试验将产气90%时的发酵周期采用T90%表示。数据处理采用Origin 8.0 软件。

2.3 监测参数与分析方法

pH 测定采用玻璃电极法、COD 测定采用USEPA 消解比色法、总固体(TS) 采用电热恒温鼓风干燥箱于105 ℃烘干至恒重、挥发性固体(VS) 采用马弗炉于600 ℃灼烧至恒重、挥发性脂肪酸(VFA) 测定采用脂化法[17]。

3 结果与讨论

3.1 前5 次厌氧污泥产甲烷活性测试

前5 次厌氧污泥产甲烷活性测试试验控制各厌氧发酵瓶的厌氧污泥浓度(以VS 计) 为35 g/L。第1~5 次厌氧污泥测试的Modified Gompertz 方程拟合参数见表4。

表4 前5 次厌氧污泥产甲烷活性测试Modified Gompertz 方程拟合参数

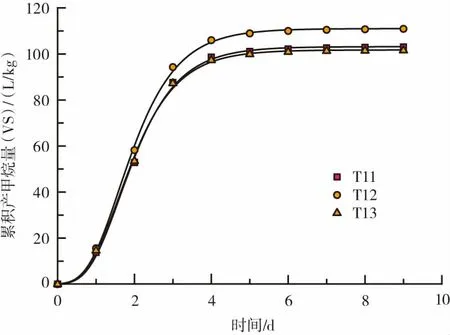

第1 次厌氧污泥测试用样品于2020 年2 月27日取自厌氧污泥暂存罐,厌氧污泥自2 月17 日存储于该罐开始至2 月27 日第1 次取样期间,未采取任何补给原料措施以维持该污泥产甲烷活性。第1 次厌氧污泥测试的Modified Gompertz 模型拟合曲线见图4。结合图4、表4 分析可知,第1 次厌氧污泥活性测试获得的Modified Gompertz 拟合曲线的R2平均值为0.999 0,该曲线拟合度非常理想。测试获得的最大产甲烷量(以VS 计) 的平均值为105.3 L/kg,最大比产甲烷速率(以VS 计) 平均为47.1 L/(kg·d)。相对于第2~5 次污泥活性测试,该最大比产甲烷速率较低。分析主要原因是由于厌氧污泥自CLR 厌氧罐排出后的10 d 内未采取任何补给营养的措施,厌氧污泥逐渐老化或进入休眠状态,厌氧污泥的活性逐渐下降。

图4 第1 次厌氧污泥产甲烷活性测试Modified Gompertz拟合曲线

为了探索厌氧污泥暂存期间少量补充渗滤液原料以提供厌氧微生物生长所需的营养元素对厌氧污泥产甲烷活性的影响。自2 月28 日开始,每天给该污泥暂存罐补给进料10 m3,进料容积负荷控制约0.35 kg/(m3·d)。

在对厌氧污泥暂存罐连续补料约10 d 后,对其进行第2 次取样分析。由图5 及表4 可知,第2次厌氧污泥活性测试获得的Modified Gompertz 拟合曲线的R2为0.999 7,略高于第1 次。同时,由表4 可知,该曲线的最大产甲烷量(以VS 计) 的平均值为102.6 L/kg,最大比产甲烷速率(以VS 计)平均值为92.3 L/(kg·d)。该最大比产甲烷速率平均值比第1 次获得的数值高出约95.9%。由该最大比产甲烷速率可以看出,在对污泥暂存罐补充少量原料的情况下,厌氧污泥的产甲烷活性得到显著提高。

图5 第2 次厌氧污泥产甲烷活性测试Modified Gompertz拟合曲线

经过持续的原料补给,在CLR 厌氧系统重新接种启动前1 天,对厌氧污泥暂存罐进行了第3次取样分析。图6 是第3 次厌氧污泥产甲烷活性的测试曲线。由该曲线及表4 分析可知,第3 次厌氧污泥活性测试获得的Modified Gompertz 拟合曲线的R2为0.999 9,该值要优于前两次测试曲线,拟合度极高,结合前两次测试,充分说明了Modified Gompertz 用于拟合渗滤液厌氧污泥产甲烷活性曲线是非常合适的。第3 次拟合获得的最大产甲烷量(以VS 计) 的平均值为113.4 L/kg,而获得的最大比产甲烷速率(以VS 计) 平均值为148.4 L/(kg·d)。该最大比产甲烷速率相比第2 次高出约60.8%,相对于第1 次高出约215.2%。由此可以看出,随着进料补给的持续进行,厌氧污泥的产甲烷活性在持续加强,这给检修期如何维持污泥活性以达到厌氧反应器高效启动提供了很好的实践参考依据。

图6 第3 次厌氧污泥产甲烷活性测试Modified Gompertz拟合曲线

为了进一步探索厌氧反应器在重新接种启动并在连续提升有机负荷情况下,厌氧污泥产甲烷活性的变化情况、所能达到的最大比产甲烷速率、不同污泥浓度及COD 容积负荷对厌氧污泥产甲烷活性的影响,本研究在厌氧反应器重启后又连续进行了3 次跟踪测试。

2020 年3 月27 日,对CLR 厌氧反应器污泥进行第4 次取样分析。该次取样分析是在厌氧污泥重新接种至CLR 厌氧罐的首次取样。取样时厌氧反应器的COD 容积负荷维持约6 kg/(m3·d),该容积负荷为CLR 厌氧反应器设计容积负荷(15 kg·m-3·d-1)的40%。图7 是该次厌氧污泥产甲烷活性测试的Modified Gompertz 拟合曲线。

图7 第4 次厌氧污泥产甲烷活性测试Modified Gompertz拟合曲线

由图7 结合表4 分析,在厌氧反应器重新启动、连续进料稳步提升有机负荷的情况下,厌氧污泥的产甲烷活性在前3 次基础上进一步提升。拟合曲线获得的最大产甲烷量(以VS 计) 的平均值为117.4 L/kg,最大比产甲烷速率(以VS 计)平均值为182.7 L/(kg·d)。该最大比产甲烷速率相对于第1~3 次测试分别高出约287.9%、97.9%及23.1%。由前4 次污泥活性测试获得的厌氧污泥最大比产甲烷速率的比较可以看出,每一次获得的最大比产甲烷速率相对于前一次测试的净增幅百分比分别为95.9%、60.8%、23.1%,增幅比逐渐降低,说明厌氧污泥的产甲烷活性得到逐步恢复。

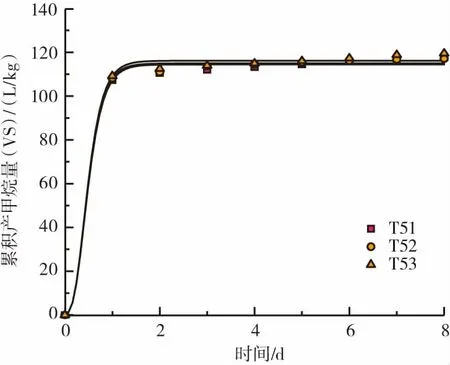

2020 年4 月7 日,对重启后的厌氧反应器进行第5 次取样分析(图8)。该次取样时CLR 厌氧反应器的COD 容积负荷已提升至10 kg/(m3·d)。该容积负荷为厌氧反应器设计COD 容积负荷的66.7%。由图8 拟合曲线及表4 可以看出,该次拟合获得的最大产甲烷量(以VS 计) 的平均值为115.1 L/kg,最大比产甲烷速率(以VS 计) 平均值为195.0 L/(kg·d)。该最大比产甲烷速率相对于第4次提升6.7%,该增幅比相对于前几次的增幅比显著降低,厌氧污泥活性得到进一步恢复。

图8 第5 次厌氧污泥产甲烷活性测试Modified Gompertz拟合曲线

由表4 可知,前5 次厌氧污泥活性测试中,厌氧发酵反应的产甲烷延滞时间从第1 次测试的0.777 d 缩短至第5 次测试的0.183 d,这从另一面印证了厌氧污泥活性得到逐步恢复的过程。

同时,分析表4 关于前5 次测试累积产甲烷量完成到最大产甲烷量90%所需的发酵周期数据可知,随着厌氧污泥产甲烷活性的不断恢复,T90%值从第1 次测试的3.452 d 缩短至第5 次的0.889 d。T90%的变化也可从一定程度上反映厌氧污泥的产甲烷活性的变化。由分析可知,在刚开始投料时,第1 次和第2 次污泥活性测试的T90%从3.452 d 锐减至1.823 d,这说明刚开始投料后污泥产甲烷活性恢复较快。随着投料的不断进行,活性恢复的速度逐渐趋缓,从第4 次和第5 次污泥活性测试的T90%比较可以看出,发酵周期从0.956 d 变为0.889 d,变化幅度较前几次明显减少。

3.2 第6 次厌氧污泥活性测试

厌氧系统的污泥浓度选择对厌氧反应器是否能高效运行具有重要的影响。据报道,UASB 反应器的厌氧污泥量(以VS 计) 一般认为是35~40 kg/m3,而新型流化床(FB) 系统如Anaflux 反应器污泥量高达30~90 kg/m3[18]。作为UASB 的后继者之一,内循环式厌氧反应器具有比UASB 更高的污泥浓度及容积负荷,一般来说内循环反应器的COD 容积负荷为UASB 反应器的数倍[19]。CLR 厌氧反应器是在IC 反应器的基础上改进而来,两者同属内循环式厌氧反应器。根据文献资料及实际工程经验,估计CLR 厌氧反应器可承受的极限污泥浓度(以VS 计) 可达50~60 kg/m3。

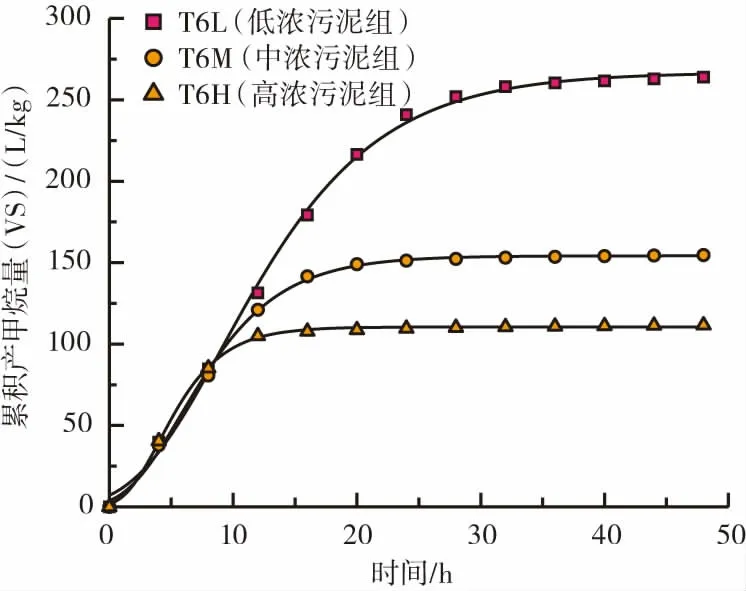

为探索不同污泥浓度对厌氧污泥产甲烷活性的影响,为CLR 厌氧罐污泥浓度选择与优化提供参考依据,第6 次厌氧污泥产甲烷活性测试做了不同厌氧污泥浓度梯度下厌氧污泥的产甲烷活性拟合曲线(图9)。

图9 不同厌氧污泥浓度组产甲烷活性及Modified Gompertz拟合曲线

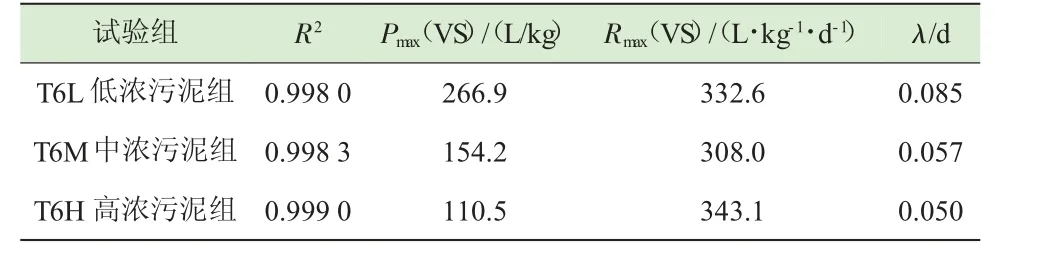

试验组分别命名为T6L 低浓污泥组、T6M 中浓污泥组、T6H 高浓污泥组,对应污泥浓度(以VS 计) 分别为15、25、35 g/L,投料COD 容积负荷控制在15 kg/(m3·d)。

第6 次取样时,CLR 厌氧罐的COD 容积负荷达到设计容积负荷的80%左右。由图9 及表5 数据分析可知,T6L 低浓污泥组、T6M中浓污泥组及T6H 高浓污泥组获得的最大比产甲烷速率(以VS计) 分别为332.6、308.0、343.1 L/(kg·d)。计算各试验组完成T90%的时间分别为1.045、0.656、0.435 d。

表5 不同厌氧污泥浓度试验组Modified Gompertz 拟合参数

综合比较,可以得出污泥浓度(以VS 计) 为35 g/L 的T6H 高浓污泥组获得的最大比产甲烷速率最高,T6L 低浓污泥组次之,T6M的中浓污泥组最低。同时,不同试验组延滞时间及T90%随着污泥浓度的升高逐渐缩短,这同样证明了T6H 高浓污泥组是最佳污泥浓度组。

4 结论

1) 厌氧污泥在不补给营养物质暂存的情况下,污泥产甲烷活性逐渐降低。通过暂存期每日少量补给进料的措施,厌氧污泥的产甲烷活性逐步恢复。最大比产甲烷速率(以VS 计) 由第1 次测试的47.1 L/(kg·d)提升至第6 次的343.1 L/(kg·d);延滞时间由0.777 d 下降至0.050 d;T90%由3.452 d缩短至0.435 d。

2) 厌氧反应器控制不同污泥浓度对厌氧系统最大比产甲烷速率的影响不同,污泥浓度(以VS计) 为35 g/L 的高浓污泥组获得的最大比产甲烷速率最高,延滞时间及T90%最短。